泰州大桥加劲梁设计

2012-07-07单宏伟

单宏伟,丁 磊,周 青

(江苏省交通规划设计院股份有限公司,南京 210005)

1 前言

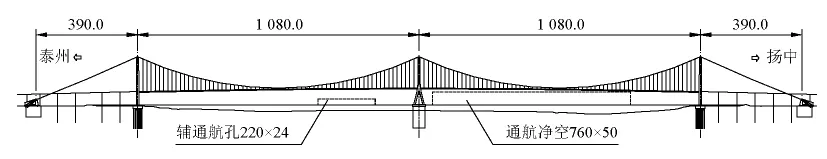

泰州大桥(见图1)位于江苏省长江的中段,处于江阴大桥和润扬大桥之间,北接泰州市,南联镇江市和常州市。泰州大桥主桥为2×1 080 m三塔两跨连续悬索桥。主跨加劲梁采用扁平流线型钢箱梁,钢箱梁全宽39.1 m,中心梁高3.5 m。加劲梁桥面设R=4 300 m的凸形竖曲线。

图1 泰州大桥总体布置(单位:m)Fig.1 General layout of Taizhou Bridge(unit:m)

2 结构体系

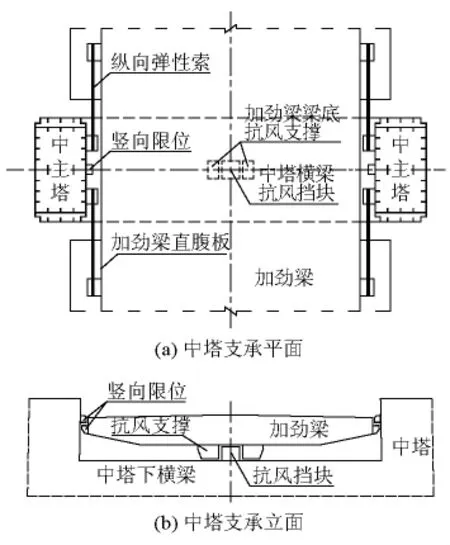

泰州大桥加劲梁的约束体系为:中塔处设纵向水平弹性索,并设竖向限位构造限制加劲梁的横向过度扭转;为减小加劲梁的负弯矩,中塔处不设竖向支座;三个主塔处均安装横向抗风支座;边塔下横梁上设竖向抗拉压支座;加劲梁和引桥相接处设伸缩缝装置。

2.1 中塔支承布置

纵向弹性索布置于加劲梁外侧,一端锚固于主塔,一端锚固于加劲梁,全桥共8根(见图2)。纵向弹性索的根本作用是两个主跨不对称加载时,将中主塔顶处的部分水平力转移至桥面位置。设置纵向弹性索可以显著提高主缆与中主鞍座间抗滑移安全系数、改善中主塔受力,同时可以显著减小加劲梁纵向活载位移,降低加劲梁竖向挠度。

中塔处竖向限位同样布置钢梁两侧,由钢梁及索塔上各自伸出的牛腿组成,主要是限制风荷载作用下加劲梁的横向过度扭转。

中塔抗风支座设于梁底,由梁底抗风牛腿及索塔下横梁上的抗风挡块构成。

图2 中塔支承布置Fig.2 Bearing arrangement of middle tower

2.2 边塔支承布置

边塔抗风支座设于加劲梁两侧靠索塔塔壁,竖向抗拉压支座设在梁底,主引桥间设1 440 mm位移量的伸缩缝。

3 加劲梁断面

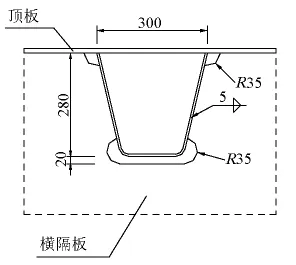

加劲梁为扁平流线型钢箱梁(见图3),单箱三室构造,中心线处梁高3.5 m,全宽39.1 m,顶面宽36.7 m(含检修道),底宽21.25 m。

初步设计阶段,选取不同梁高对三塔悬索桥进行静力和动力分析,根据分析结果确定合理梁高。

从静力分析(见表1)看出,随着加劲梁梁高由2.5 m增大至4.5 m,竖向最大挠度仅由4.567 m减小至4.432 m;钢梁的活载最大拉应力减小了4.08 MPa,活载最大压应力反而增大7.54 MPa。还可以看出,梁高的增加对三塔悬索桥的设计控制节点——中塔处主缆与鞍座的抗滑移安全系数提高影响非常小,对中塔截面应力及主缆轴力的影响也很小。

因此,从静力分析看,加劲梁梁高不控制设计,梁高取值不需太高。

图3 加劲梁标准横断面(单位:mm)Fig.3 Standard section of stiff girder(unit:mm)

表1 静力分析结果表Table 1 Static analysis result

从动力分析结果看(见表2),当梁高增加时,加劲梁竖弯频率基本不变,但扭转频率、颤振临界风速提高较快。梁高增加对提高悬索桥加劲梁的抗风稳定性十分有利。可以说,悬索桥的抗风稳定性决定了加劲梁梁高,最终根据该桥加劲梁抗风检验风速确定了3.5 m梁高。节段模型风洞试验表明,3.5 m加劲梁断面在-3°、0°和+3°风攻角情况下,成桥状态颤振临界风速分别为 74.2 m/s、82.8 m/s和61.9 m/s,均高于检验风速 57.4 m/s。

表2 动力分析结果表Table 2 Dynamic analysis result

4 加劲梁构造设计

4.1 梁段一般构造

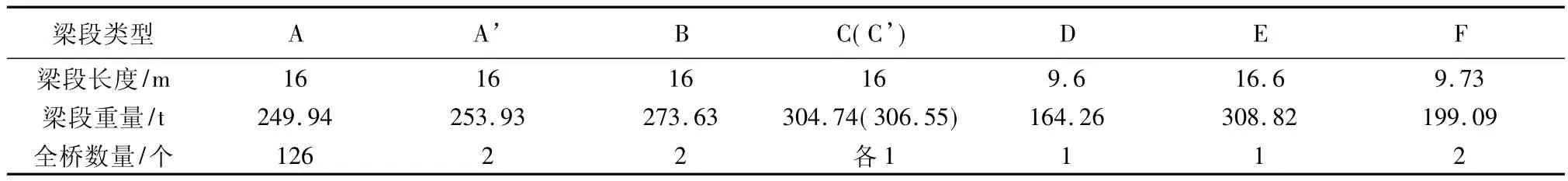

全桥梁段种类共分6类,共划分136个制造梁段,其中标准梁段128个,特殊梁段8个(见表3)。特殊梁段主要分布在中塔区(6个)及边塔区(1个)。梁段之间的连接采用全断面焊接方式,标准梁段长度与吊索间距相同,均为16 m。梁段主体结构采用Q345D钢,吊索锚箱的耳板和加劲法兰采用Q370D钢,标准梁段重249.94 t,最大特殊梁段E梁段重 308.82 t,全桥梁段总重约 3.4 万 t。

表3 梁段分类表Table 3 Classification of girder sectio ns

梁段一般构造(见图4)主要由桥面板、底板、直腹板、横隔板、吊点及风嘴等构造组成。

图4 梁段一般构造Fig.4 General structure of a girder section

4.2 正交异性桥面板构造

为提高桥面板刚度,改善桥面铺装的使用性能,外侧重车道6 m范围采用16 mm顶板,并采用8 mm厚U形肋加劲;其余范围采用14 mm顶板,采用6 mm厚U形肋加劲。U肋高280 mm、横向间距600 mm。为减少顶板焊缝数量,行车道范围桥面板采用3 m宽幅板单元。

为了更加有利于钢桥面铺装,桥面顶板横向不等厚对接制造时保证顶板上缘平齐。为了增加桥面板抗疲劳性能,U肋板厚熔深需大于板厚的80%,同时U肋端部加工时需做磨平处理。

横隔板与顶板U肋交接处是疲劳问题多发区域,该处的疲劳效应来自以下几个方面:a.U肋的畸变产生的剪力、扭矩和应力导致U肋与横隔板连接的焊缝产生疲劳应力;b.U肋的转动变形使横隔板中产生应力,同时由于泊松作用,导致U肋的横向变形;c.横隔板在开孔处存在应力集中现象[1]。为了提高桥面板的抗疲劳性能,泰州大桥加劲梁顶板U肋与横隔板相关细节与润扬大桥相比做了改进,如图5、图6所示。取消了顶板、U肋和横隔板三者相交处的过焊孔,改为横隔板局部加工成10 mm×10 mm的倒角,焊缝连续焊过倒角方式。U肋底部横隔板的开孔细节参考《Eurocode 3钢结构设计》的钢桥规范,开孔更加圆顺。

图5 润扬大桥细节(单位:mm)Fig.5 Details of Runyang Bridge(unit:mm)

4.3 底板构造

一般梁段底板厚10 mm,中塔区特殊梁段根据受力采用厚12、14、20 mm底板。底板同样采用闭口U形肋加劲,U肋高250 mm、上口宽180 mm、下口宽400 mm,U肋间距850 mm,一般梁段U肋壁厚6 mm,中塔区少数特殊梁段壁厚8 mm。

图6 泰州大桥细节(单位:mm)Fig.6 Details of Taizhou Bridge(unit:mm)

4.4 横隔板构造

加劲梁横隔板间距3.2 m,一般横隔板(吊点和非吊点)厚10 mm,支承隔板厚12、16、20 mm。横隔板由润扬大桥的搭接式改进为整体式隔板,整体式隔板由上、下两块组成,上下板熔透对接,上板与顶板单元一起组装。整体隔板消除了搭接式隔板的初始偏心,提高了桥面板的刚度,利于抗疲劳。上板与顶板单元一起组装可准确控制上板与桥面板及U肋的组装间隙。上、下板熔透对接,有利于消除板件尺寸误差,保证制造质量。

4.5 纵向集水槽构造

加劲梁首次设置纵向集水槽,收集桥面初期雨水,避免污水直接排入长江;集水槽设在桥面检修道外侧,为370 mm×250 mm的U形槽,槽内衬2 mm不锈钢板。为方便检修清污并兼顾检查车轨道传力,集水槽处桥面顶板纵向2/3间隔开孔。

4.6 纵向直腹板构造

加劲梁两侧设置了纵向通长的直腹板构造,标准梁段直腹板厚14 mm,中塔区梁段根据受力采用厚16、20、30 mm直腹板。设置直腹板可以保持在设置纵向集水槽情况下钢箱梁结构的整体性,同时使弹性索的纵向力和吊索倾斜的纵向水平分力传递更直接。

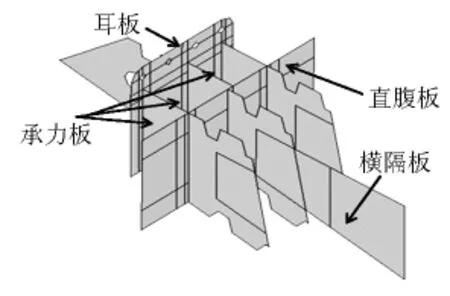

4.7 吊索锚箱构造

采用耳板形式,吊索与耳板销接。耳板位于直腹板外侧,可以缩小两侧直腹板横向间距,降低钢梁主体结构的用钢量,同时有利于降低中塔塔柱的倾斜度。耳板上设两个永久吊孔、两个备用孔。耳板与相垂直的三块承力板相焊,承力板与直腹板焊接成箱体,中间一块承力板与横隔板位置相对应。

4.8 弹性索锚箱及弹性索构造

弹性索锚箱(见图7)设在中塔C(C’)梁段的直腹板外侧风嘴内,两个锚箱上、下平行布置,全桥共8个。弹性索锚箱构造与斜拉桥钢锚箱类似,由40 mm厚的承力板和支撑板焊接成矩形箱体,矩形箱体与直腹板焊接。单个锚箱最大受力为500 t。

单根弹性索长13.32 m,当悬索桥两个主跨不对称加载时,一侧弹性索受力,另一侧卸载。单根弹性索的梁端与塔端之间的相对位移较大,相对竖向位移最大 0.25/-0.38 m,相对纵向位移最大±0.06 m。弹性索需要有较好的抗疲劳性能,为此,弹性索采用PES7—265型平行钢丝拉索,抗拉强度为1 670 MPa,安全系数3.0,设置初150 t张拉力。锚头构造适应角变位的能力要大,并能防锚头脱落,因此,锚头设置球型垫、止退环构造。

图7 弹性索锚箱构造(单位:mm)Fig.7 Structure of longitudinal elastic cable anchoring box(unit:mm)

5 结构计算

5.1 计算荷载

竖向荷载:恒载、活载(公路-I级)。风荷载:按25 m/s(桥面有车)和47.4 m/s(桥面无车)。温度荷载:箱梁整体温度变化作用(30℃,-30℃);梁部日照温差:t1=25℃和t2=-15℃。

5.2 计算分析体系

1)总体作用体系。加劲梁作为悬索桥的组成部分参与全桥共同承受荷载作用,该体系的箱梁作用力包括竖向荷载、横向荷载和温度荷载作用的弯矩、剪力和扭矩,它们由桥梁总体分析得到。

2)桥面板体系。将纵肋和面板作为弹性支承于横梁上的连续正交异性板,采用有限元法计算。

3)盖板体系。作为第三体系受力的桥面盖板,是将桥面板视为支承于肋条上的各向同性连续板。该体系主要计算桥面板的局部挠度[2,3]。

5.3 主要计算内容

1)主体计算。根据总体作用体系和桥面板体系计算结果对加劲梁主体构造的强度、刚度和稳定性进行验算。

2)局部计算。建立空间模型,对加劲梁局部构造,如桥面板、吊索锚箱、弹性索锚箱、中塔抗风支撑等局部构造进行有限元计算分析。

3)疲劳验算。正交异性桥面板构造细节参考日本《钢床板设计要领·同解说》规范。

5.4 主要计算结果

5.4.1 正交异性桥面板体系计算结果

建立两个节段长32 m的有限元模型,U形纵肋桥面板连续支承于横隔板上,用6列55 t车辆荷载按不同工况进行局部加载,得出第二体系下桥面板的纵向应力见表4。

表4 正交异性板体系正应力表(单位:MPa)Table 4 Positive stress of orthotrobic plate system(unit:MPa)

5.4.2 桥面板局部变形计算结果

桥面板局部变形对钢桥面铺装的使用性能影响很大,在横桥方向取出7根U肋宽度的桥面进行分析计算,纵桥向桥面板简支于横隔板上。用55 t车辆后轮载(计入0.4的冲击系数)进行横向加载,加载分轮载对称布置于U肋顶面和对称布置于两个U肋之间两种工况。计算结果见表5,桥面板相对变形及挠曲半径示意见图8。

表5 桥面板局部变形表Table 5 Local deformation of deck slab

图8 桥面板局部变形示意Fig.8 Schematic of local deformation of deck slab

结论:顶板及U肋厚度加厚以后,桥面板局部变形改善非常明显。桥面板局部变形满足局部挠度小于0.4 mm和挠曲半径大于25 m的要求。

5.4.3 吊点锚箱局部验算结果

建立了两个节段、三个吊点共32 m长的有限元模型(锚箱局部模型见图9),通过对桥面施加均布荷载使吊索力达设计值来模拟结构受力。

图9 锚箱局部模型Fig.9 Local model of anchoring box

计算结果表明,锚箱部位除个别地方应力集中外,大部分应力均在100 MPa以下;从吊点部分各构件传力分担比例(见图10)看出,箱梁直腹板承担了大部分剪力,设置纵向直腹板后箱梁内力传递途径更加明确[4]。

图10 各构件传力所占比例Fig.10 Load transfer proportions of all members

6 梁段制造

加劲梁制造主要流程为:板单元制造→板块拼接→梁段组装→预拼装→桥位焊接。

板件组装成梁段的步骤是:底板→下斜底板→横隔板→风嘴块体→顶板,形成16 m梁段。

梁段组装采用在总拼胎架上多节段连续匹配组装、焊接工艺,一轮总拼装可生产8~10个梁段。这样能确保相邻梁段所有构件在横、竖及纵三个方向的匹配对位。每轮预拼合格后保留最后一节梁段参与下一轮预拼装。梁段预拼装顺序与吊装顺序相同,吊装时不允许调换梁段号及连接方向。所有梁段均按理论长度制造,不预留配切长度。因此,架设中可根据实际工艺随时调整合龙梁段位置。

为了确保悬索桥成桥线形满足设计要求,梁段预拼胎架竖曲线采用悬索桥合龙线形。

7 梁段架设

梁段由加工厂船运至桥位,采用跨缆吊机吊装就位。泰州大桥两个主跨梁段同时安装共4个工作面,如采用润扬大桥的32 m大节段吊装工艺需8台260 t跨缆吊机,国内吊机数量无法满足,单独加工吊机投入太大,最终采用16 m小节段吊装工艺,但现场焊接工作量较大。

梁段的架设流程如下:4台跨缆吊机分别由两跨跨中向索塔方向对称垂直吊装梁段;索塔附近驳船无法到位,梁段采用荡移吊装;最后完成梁段的合龙。梁段合龙顺序为先两个边塔附近梁段合龙,最后依次完成中塔附近梁段合龙。

梁段吊装就位后先进行梁段间的临时连接,所有梁段吊装结束后进行梁段间环缝焊接。

中塔无索区梁段无法一次吊装就位,架设过程中必须有一个体系转换的过程。中塔处两个特殊梁段首先在支架上完成环缝焊接;接着顶升这两个梁段与相邻梁段匹配连接,完成环缝焊接;最后支架落梁,将梁段转移至永久吊索上,完成体系转换。

8 结语

泰州大桥是国内建设的首座三塔悬索桥,也是世界上首座主跨千米以上的三塔两跨悬索桥。钢箱梁设计参考和借鉴了国内外大跨径悬索桥钢箱梁的设计经验,在桥面板设计、排水设计等方面做了改进,并结合三塔悬索桥自身结构特点,在中塔处设纵向水平弹性索,显著提高主缆与中主鞍座间抗滑移安全系数、改善中主塔受力,降低加劲梁竖向挠度。并采用通长直腹板构造解决了弹性索传力及中塔处钢箱梁纵向传力等问题,有效地降低了中塔塔柱的倾斜度,为三塔悬索桥钢箱梁设计提供了有效的借鉴。泰州大桥于2007年12月开工建设,目前钢箱梁已全部吊装并焊接完毕。

[1]Eurocode 3:Design of steel structures[S].EN1993 -2:2006,British Standards Institution.

[2]泰州大桥施工图设计项目组主梁小组.泰州大桥悬索桥钢箱梁总体计算书[R].南京:江苏省交通规划设计院股份有限公司,2007.

[3]泰州大桥施工图设计项目组主梁小组.泰州大桥悬索桥钢箱梁有限元计算书[R].南京:江苏省交通规划设计院股份有限公司,2007.

[4]郑本辉,单宏伟,周 青,等.基于有限元方法的泰州大桥钢箱梁设计[J].公路交通科技,2009,(2):21 -27.