基于白光干涉原理的光纤传感技术—Ⅲ.埋入式光纤传感器的设计、集成与安装

2012-07-06苑立波

苑立波

(1.哈尔滨工程大学 理学院 光子科学与技术研究中心,哈尔滨 150001;2.黑龙江省光纤传感科学与技术重点实验室,哈尔滨 150001)

0 引 言

无论在建筑结构施工期还是在它的使用过程中,发展用于混凝土工程结构的在线健康监测光纤传感器都是一个持续性的目标。大多数研究工作主要集中在研究埋入建筑结构内部的传感器方案。在文献中经常能够见到对埋入式传感器性能的详细介绍,但是却很少有文献介绍获得埋入式光纤传感器的实际方法[1]。基于以上原因,我们研制用于混凝土建筑结构中的实用的预埋基光纤传感器。预埋基传感器的性能取决于基体材料与光纤之间的粘接特性[2]。通常,基体的应变是通过预埋基耦合到光纤传感器中的,预埋基是任何功能型结构传感器的重要组成部分。一般在光纤与预埋基结构之间有一层保护层,该保护层会对传感器的使用寿命和性能产生影响,同时也会影响应变在被测结构与光纤之间的耦合。因此,必需对预埋基的结构设计、光纤传感头的制作以及光纤传感器的安装与集成的整个过程进行充分考虑。

本文包括用于混凝土结构的预埋金属基、环氧基和混凝土基白光干涉光纤传感器。其中金属基和环氧基传感器的形状设计为纺锤形,而混凝土基传感器设计成简单的圆柱形或长方体。

1 预埋金属基封装结构传感器

1.1 金属封装结构设计

通常,预埋基(PEB)光纤传感器的首要设计目标是满足标准混凝土结构的要求。第二个目标是设计一种可用于PEB传感器的进/出接口,并设计接口的保护装置以减小接合处光缆受到的意外损坏。此外,还要考虑如何设计PEB的形状才能使基体所受应变有效地传递给光纤传感器。

图1为一种特殊设计的钢管,利用这种钢管可以方便地对光纤白光干涉应变传感器进行封装。预埋金属基光纤传感器主要由材质均匀的钢管构成,钢管的两端做成图1所示的形状,便于预埋棒的安装和固定。钢管的内径为1~2mm,对应变响应的有效长度既可短至几厘米,也可长至几米。刚性传感器与相对较软的输入/输出光缆的连接部分用应变释放橡胶锥加以保护。

1.2 用于形变测量的光纤制备

PEB传感器中用于形变测量的标准单模光纤见图2。光纤的一端用切割刀切好后镀上一层铝膜,目的是在1310nm或1550nm波长处形成反射率为87%~91%的反射镜;光纤的另一端插入陶瓷插芯固定后,对光纤端面进行研磨抛光,然后镀制金属反射膜,使其反射率达到25%~32%。然后将两端处理好的传感光纤插入钢管,插入过程中要注意对光纤端面加以保护。穿过钢管后,对光纤的高反射率端用较软的粘合剂进行保护,而低反射率端通过陶瓷插芯与输入/输出光纤相连(图3)。在均匀钢管中的光纤长度(有效作用长度)要小于总的光纤长度,见图2。

图1 预埋金属基光纤白光干涉应变传感器结构的剖面图Fig.1 Cross-section of pre-embedded fiber optic white light interferometric strain steel bar sensor

图2 光纤形变计的剖面图Fig.2 Cross-section of bare fiber deformation gauge

1.3 传感器集成

PEB传感器的集成过程如下:

1)用丙酮或乙醇清洗设计好的钢管的中心孔,然后将光纤形变计插入该中心孔;

2)从中心孔的一侧注入环氧树脂,并使其从中心孔的另一侧流出,确保中心孔中没有残余气泡。24h后环氧树脂固化,光纤形变计便与钢管粘结在一起;

3)钢管与外部传输光缆的连接。在实际应用中,需要利用外部光纤将光信号输入钢管中的传感光纤并将传感光纤中的光信号输出。当传输光纤和传感光纤的纤芯精确对准时,光信号便可以从一根光纤注入到另一根光纤中,见图3。在实际设计中,分别用两个相同的商用陶瓷插芯将传输光纤的一端和传感光纤的低反射率端固定,然后将两个插芯插入陶瓷套管,从而保证两根光纤纤芯的对准精度。最后,用环氧树脂对固定好的陶瓷插芯和陶瓷套管进行封装。

图3 预埋金属基封装结构传感器的输入/输出连接结构Fig.3 Ingress/Egress connection structure of pre-embedded steel bar sensor

4)如图3所示,在封装好的陶瓷套管外面安装一个锥形减压橡胶护套,用来保护光纤光缆与钢管连接处的光纤,避免剧烈弯曲对光纤产生的破坏。

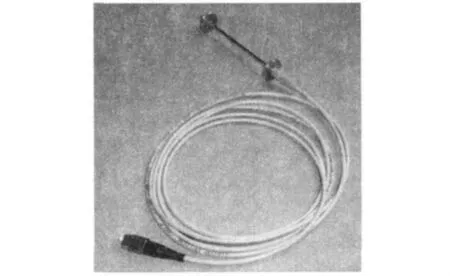

制作好的预埋金属基封装结构光纤传感器的图片见图4。对于恶劣的混凝土建筑环境,该预埋金属基传感器的强度足以满足实际工程的需要。

图4 预埋金属基封装结构光纤传感器的图片Fig.4 Photograph of pre-embedded steel bar fiber optic sensor

2 预埋环氧基封装结构传感器

2.1 传感器设计

将预埋环氧基封装结构传感器(PEEB)设计为圆柱体形状,整个柱体两端的直径略大,具体形状见图5。这种结构使基体材料与PEEB传感器之间具有良好的机械结合性。PEEB白光干涉光纤传感器的典型尺寸为:直径3~5mm,长度80~100 mm。PEEB传感器与环氧基之间的直接作用长度为L,称为有效作用标称长度,或有效应变标称长度,见图5。

图5 预埋环氧基封装结构传感器的结构设计Fig.5 Design of fiber optic pre-embedded epoxy bar sensor

2.2 硅橡胶模型的制备

为了制作上述设计的PEEB传感器,首先需要制作如图6所示与环氧基尺寸相同的铝棒,用来制作作为硅橡胶模具腔。硅橡胶模具腔的制作过程如下:

图6 制作环氧基传感器模具腔的铝棒Fig.6 An aluminum bar has been manufactured for making of the epoxy bar sensor mould

1)将硅橡胶混合剂(硅树脂)与硬化剂按照100∶23的重量比进行混合。将金属模芯放在一个长模具壳体的中心,然后向壳体中注入液态硅橡胶混合剂,直至将金属模芯完全埋没;

2)放置约1h,待硅橡胶混合物完全固化后,用切割刀将硅橡胶对称地从中间切开;

3)取出金属模芯,得到由硅橡胶形成的模具腔,见图7。

图7 用硅橡胶制成的环氧基封装结构传感器的模具Fig.7 Manufacture a PEEB sensor mould by silicon rubber

2.3 预埋环氧基传感器的制备

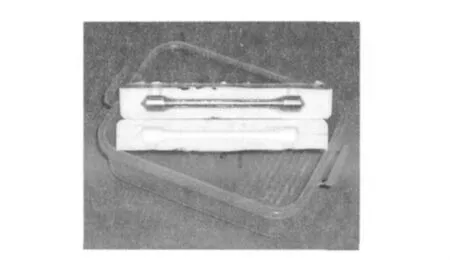

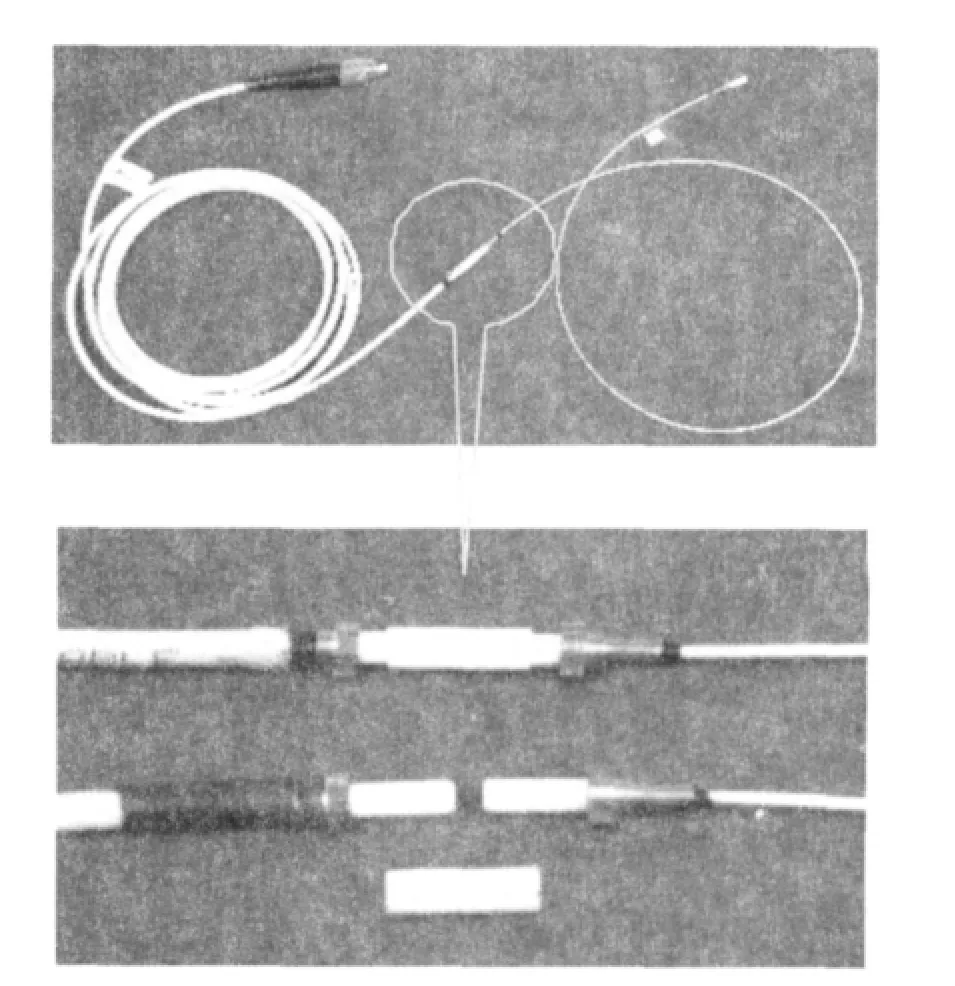

通常PEEB传感器中的形变计为一段裸光纤,见图2和图5。光纤形变计的一端为自由端,另一端作为传感器的信号输出端与外部的传输光纤相连。将裸光纤形变计埋入环氧基之前,先在模具的上下两侧分别制作进料口和出料口用于环氧树脂的注入和流出。然后,在其中半个硅橡胶模具的两端分别开一个槽,用于安放裸光纤形变计。将裸光纤形变计放入模具腔后,利用棉线将光纤形变计拉直,并将光纤的两端固定在模具外侧。将两部分模具合起来后重新放入模具壳体中。准备好液态环氧树脂后放置5~10min,使其中的空气泡充分释放后将环氧树脂注入硅橡胶模具腔中,直至环氧树脂从模具的出料口流出。将整个充满环氧树脂溶液的模具放入真空泵之内,抽出腔体内的气泡,然后放置24h使环氧树脂固化。最后,小心地将模具的两部分分开,取出制备好的PEEB传感器,见图8。

图8 PEEB光纤传感器探头Fig.8 PEEB fiber optic sensor heads

同样,制备好的PEEB传感器也需要与外部的传输光纤相连接,以实现传感器中光信号的输入与输出。传感光纤与传输光纤的连接与预埋金属基封装结构传感器的连接过程相似。这里,连接部分用一小段热缩管来保护,连接好的传感器见图9。

图9 带尾纤的预埋环氧基封装结构传感器Fig.9 Pigtailed pre-embedded epoxy bar sensor

3 预埋混凝土基传感器

对于已建好的混凝土建筑结构,可以将光纤传感器直接粘附在混凝土表面。而对于在建的混凝土结构,通常需要对光纤传感器进行一定的保护而不是直接将传感器埋入混凝土结构中。

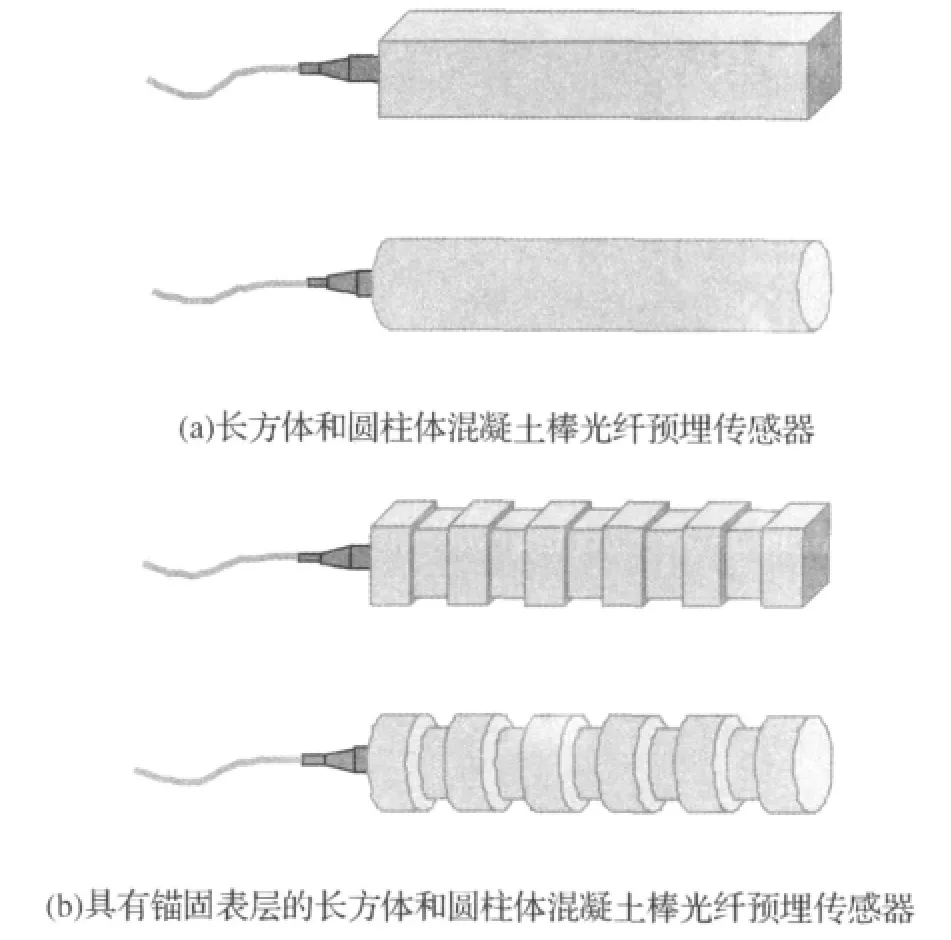

由于实际的混凝土结构非常容易对埋入其中的光纤造成损坏,因此需要发展光纤预埋混凝土基传感器及其埋入方法。我们设计的预埋光纤混凝土基传感器见图10,它包括光纤传感单元、输入/输出的连接部分和典型的基体形状。

图10 预埋混凝土基光纤传感器Fig.10 Pre-embedded concrete bar fiber optic sensors

PECB传感器的基本形状为如图10(a)所示的矩形或圆柱形。这种矩形或圆柱形的基体表面比较光滑,为了改善PECB传感器与混凝土材料之间的稳固性,可以将传感器外形设计成如图10(b)所示的瓦楞状。矩形PECB传感器的典型尺寸为:25.4mm×25.4mm×304.8mm;圆柱形 PECB传感器的尺寸为:φ25.4mm×304.8mm。

与前面讨论的其他两种预埋式传感器类似,实际的PECB传感器的输入/输出光纤与传感光纤之间也是通过商用的陶瓷插芯连接在一起的。其连接结构见图11,两个陶瓷插芯分别从两侧插入陶瓷套管内,因此可以保证两根光纤纤芯的对准精度。调整好陶瓷插芯的位置后,在陶瓷插芯周围涂上一层环氧树脂,可以起到固定和防水的作用。最后,用一段应力释放锥形套管对连接部分加以保护。

图11 PECB传感器与输入/输出光纤之间的连接示意图Fig.11 Ingress/Egress connection structure of PECB sensor

4 预埋土体传感器

土石坝以其显著的经济性和对地质条件良好的适应性,成为当今世界建造数量最多的坝型,同时也是历史最为悠久的坝型,在我国也是如此。截至目前,中国已建成土石坝约20000座,占世界土石坝总数的60%左右。但从整体来看,由于其结构类型多样,材料的力学性质复杂,荷载的类型、组合及其施加方式的多样性和随机性,使得安全监控比混凝土坝更加复杂,造成土石坝监测技术手段相对落后。而滑坡是另外一种常见的自然灾害,常常造成巨大的经济损失和人员伤亡。我国幅员辽阔,拥有陆疆国土边境1.8×104km,国土边境周界安全监测需求日益紧迫。因此,将光纤监测技术引入土体形变的监测具有非常重要的意义。

图12所示的白光干涉传感器,涂敷层是不可去除的,原因是裸光纤在外界环境(湿度和载荷)的作用下,会使表面微裂纹得到扩展,承受应力降低,在外界载荷的作用下而断裂,导致寿命的大大降低。有时,在传感器的外侧,还要增加一些其他材料的包层结构,目的是解决光纤与基体材料力学相容与耦连问题。

由于光纤涂敷层不可去除,并且它是一种低模量的材料(与光纤相差2~3个数量级),所以外加包层——缓冲层的模量数值大小的选择至关重要。在此我们选择模量介于光纤与包层之间的聚酯材料(杨氏模量1.2×109Pa),且聚酯材料的模量远大于涂敷层材料,并使传感器的直径r远小于传感器长度L(即满足小半径近似L>>r条件),外缓冲层的引入,在各个界面相互作用完全的条件下,仅改变了相关传递参量,并没有改变图12所示的力学传递性能[3]。

图12 增加聚酯外包层的光纤形变传感器结构示意图Fig.12 Fiber optic deformation sensor's construction with rubber layer

这表明,在图12所示的白光干涉传感器的结构基础上扩展一些外部外包层结构是可行的。光纤形变传感器的结构见图13。图中光纤形变传感器由一段增加了聚酯外包层,并在两端加装了陶瓷插芯的标准单模光纤构成,L为光纤形变传感器的标度长度。两端采用了陶瓷插芯,并对其采用抛光工艺,保证了传感器端面平整、光滑,菲涅尔反射信号达到一定的强度(至少应为1%)。另外,陶瓷插芯还可以保证光纤传感器与测试光缆(尾纤)的低损耗连接(典型的插入损耗为0.5dB)。聚酯外包层的增加,也相当于在传感器外又增加了一个保护层,提高了传感器的机械强度和抗腐蚀能力,使寿命得以延长。增加聚酯外包层后,标称长度为L的光纤传感器的外径(直径)达到了900μm,而传感器长度L通常>100mm。此种结构的传感器对于混凝土基、环氧基等材料都是有效的。

图13 增加正弦轮廓的橡胶外包层的光纤形变传感器结构示意图Fig.13 Fiber optic deformation sensor's construction with sine shape rubber layer

对于另外一些小模量、大形变的基体材料,例如土体,即使加入了缓冲层,基体材料与传感器的力学性能依旧差异较大,相互作用过程中,界面常常会产生开脱现象。因此,需要增加传感器与基体材料接触界面的相互作用力,为此对图12的传感器的结构再次加以扩展,在传感器的外侧,又增加了一种正弦轮廓的外包层结构,光纤形变传感器变为如图13所示的结构。图中,引入正弦外轮廓结构的目的是增加传感器与基体材料作用时的摩擦力,减小产生滑脱的可能性,使相互作用更加完全,以此来进一步改善传感器与基体的相容性。

传感器第二缓冲层的具体结构形状为,以石英光纤的中轴线为x轴,光纤径向为y轴,传感器的中心点为坐标原点o,建立平面直角坐标系xoy,则正弦轮廓线可以用下式描述:

式中x,y为正弦轮廓的坐标,单位为mm。

即光纤传感器的外轮廓正弦曲线的周期为25 mm,其波峰直径为8mm,波谷直径为5mm。传感器的标距长度可以根据基体材料的尺度要求在几十厘米至几米间选取。

上述传感器构成了一种3包层结构(内包层光纤涂敷层、第一外包层聚酯材料包层,第二外包层正弦轮廓橡胶包层)的光纤形变传感器。

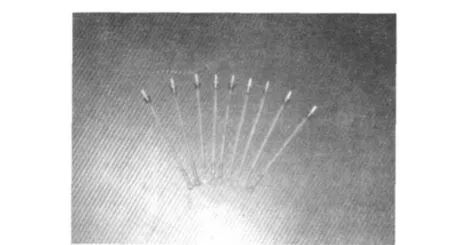

通常白光干涉传感器的制作方法是根据实际测试环境的要求,截取一段长度适中的光纤,一般短则十几厘米,长则数米;两侧加装陶瓷插芯,并使用环氧树脂粘接;然后对插芯进行抛光处理,以获得平整、光滑的端面,保证其反射率>1%。上述方法中,抛光工艺费时、费力,而且光纤端面的反射率通常有大有小,一致性较难保证,尤其是在传感器多路复用时,影响较为明显。

通过反复实验,在传感器的制备过程中,逐渐摸索出了一套采用切割工艺替代抛光工艺的光纤形变传感器的制备方法。由于切割工艺获得的是光纤自然的解理面,而使传感器的反射率的一致性得到极大的改善;由于切割方法的简单快速,使光纤传感器更适合于批量生产。

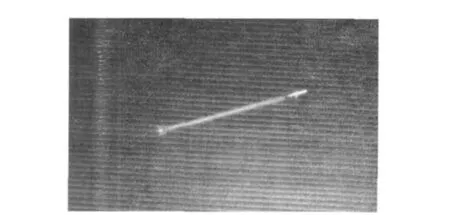

采用上述制作方法,批量制作的光纤形变传感器见图14。

图14 采用切割工艺批量制作的光纤形变传感器Fig.14 Fiber optic deformation sensor manufactured by cutting arts

封装的目的是为了系统与传感器实现低损耗的连接,完成问讯过程。封装质量直接决定传感器反射信号的强度。封装的有效性是由菲涅耳反射率和信号光传输信号二者共同表征的,即在保证菲涅耳反射信号具有一定强度(至少1%反射率)的前提下,尽量减小信号光插入损耗。菲涅耳反射率与插入损耗二者的联系是建立在连接端面的间隙上,并且插入损耗对端面间隙非常敏感,随着间隙的增加,插入损耗迅速上升;反射率也同样受到间隙的影响,间隙过小,将导致反射信号不足。连接封装是一个调节传感器端面间隙的过程,见图15。此外,封装还需要密封和加固的过程,这是防止间隙内进入水汽使光纤信号反射率下降或者由于载荷过大而拉脱,导致传感器失效。

图15 光纤形变传感器封装结构示意图Fig.15 Fiber optic deformation sensor's construction

三包层光纤形变传感器的各层结构中,第一聚酯包层可以借助于光缆结构成型,而第二外橡胶包层,需要自行设计模具成型。光纤形变传感器对于成型模具的要求是正弦外轮廓畸变小,成型过程简单,脱模容易,并且可反复使用。为此,我们设计了橡胶外包层的成形模具,见图16。

图16 正弦轮廓橡胶外包层成型模具Fig.16 Shape mould for fiber optic deformation sensor's rubber layer

模具由铜制模芯、橡胶成型体和模具壳体3部分构成。铜制模芯的外轮廓即是橡胶外包层的成型形状。模具的使用过程分两个步骤:

1)采用硅橡胶借助于模芯和模具壳体制作橡胶成型体。将模芯放入模具壳体中,并注入橡胶材料填满模具壳体中空隙,然后将模具壳体对合。待橡胶固化后,打开模具壳体并拆除模芯,对合模具壳体,则橡胶成型体的中间空隙,就是正弦轮廓形状。

2)利用带有模具壳体的橡胶成型体制作传感器第二包层。在橡胶成型体表面涂抹脱模剂,并将带聚酯外包层的光纤传感器放入橡胶成型体中,并向空隙处注入硅橡胶,对合模具壳体,待橡胶固化后拆模。通过倒模,来获得第二橡胶外包层结构。成型的光纤形变传感器见图17。

5 将传感器安装于结构中的相关问题

在光纤传感器的安装过程中,首先要避免由外界因素(如光纤曲率半径<3cm或光纤某一点受到高强度的压力)引起的传输损耗。将光纤放入抗压护套中可以起到一定程度的保护作用,这种带有抗压护套的光纤通常称为光纤光缆。图18为一种金属蛇皮管铠装后的加强光纤光缆。这种设计可以很好地保护结构内部的光纤。

图18 用抗压套管保护的光纤Fig.18 Optical fiber protected within crush resistant tubing

许多学者在研究中已经证明,可以将光纤传感器集成并埋入各种不同结构的复合材料或混凝土中。图19所示的光纤光缆被直接埋入复合材料或混凝土结构中,并且从结构中延伸出来作为输入/输出端。这种结构的输入/输出连接处只用单芯光缆护套进行保护,它只能应用在实验室的工作环境下,并不适用于环境恶劣的现场应用。对于现场应用,则需要用加强构件或抗压套管对光纤光缆进行保护,以保证光纤与复合材料或混凝土外部接合部位的工作强度。

图19 在混凝土试样中埋入带尾纤的光纤传感器Fig.19 Embedded fiber optic sensor with pigtailed optical cable in concrete specimen

在实验室中,利用光纤光缆作为外部的尾纤可以有效地改进埋入式光纤传感器的连接性能,见图19。对于从混凝土试样延伸出来的光纤光缆,选择合适的长度后,将光纤端做成FC/PC型的连接头。带尾纤的埋入混凝土梁中的光纤传感器的内部结构示意图见图20。

图20 带尾纤的集成传感器的混凝土结构Fig.20 Pigtailed fiber optic cable lead from the sensor-integrated concrete structure

另一个需要认真考虑的问题是结构内部的传感光纤和结构外部的传输光纤的连接问题。目前,有多种连接传感器与检测系统的方法[4],在实际应用中具体采用哪种连接方法要根据被监测结构材料(混凝土、金属或其他复合材料)的情况来决定。在众多的连接方法中,最简单的是直接用标准的连接头和套管来连接尾纤与检测系统的光纤,这也是光纤通信领域中常见的连接方式。此外,在实际应用中一般还将连接部件安装在结构表面靠近尾纤出口处[5]。

有一种连接传感光纤与传输光纤的方法是将裸光纤端插入陶瓷光纤插芯后进行连接。图21所示的预埋环氧基白光光纤干涉传感器就可以直接利用这种方法与外部传输光纤进行连接。另外,将光纤形变计埋入智能螺栓中也能够实现光纤之间的连接,见图22。

图21 预埋环氧基传感头Fig.21 Pre-embedded epoxy bar sensor head

图22 安装在应变传感螺栓中作为外部连接元件的光纤陶瓷插芯连接Fig.22 Fiber optic ceramic ferrule as external connector assembly in a strain sensor bolt

此外,还可以将预埋环氧基传感器探头直接集成在各种结构中。对于这些集成的预埋式光纤传感器,提高对准效率的最简单方法是把传感光纤的一端插入高精确度的陶瓷插芯并固定好后,与外部传输光纤的陶瓷插芯同时从两端插入与陶瓷插芯配套的陶瓷套管内。这种利用标准的陶瓷套管进行光纤对准的方法,可以极大地减小光纤倾斜的可能性,从而降低光信号在此处的连接损耗。另外,圆形陶瓷插芯和套管相互之间可以任意地旋转,从而减小光纤与套管之间微小的偏心所引起的损耗。光纤的连接是通过将两根光纤端面匹配对接实现的。图23光纤连接由3个基本部分组成:两个用于固定和保护光纤的陶瓷插芯、用于对准两个陶瓷插芯的陶瓷弹簧套管以及对准完成后对陶瓷插芯和套管进行固定的装置。

图23 作为外部连接元件的埋入式光纤陶瓷插芯Fig.23 Embedded fiber optic ceramic ferrule as external connector assembly

[1]Ansari,F.,Maji,A.,Leung,C.Intelligent civil engineering materials and structures [M].ASCE-SP,New York,1997.

[2]Yuan,L.B.,Zhou,L.M.Sensitivity coefficient evaluation of an embedded fiber-optic strain sensor [J].Sensors and Actuators A,1998,69:5-11.

[3]Yuan,L.B.,Jin,W.,Zhou,L.M.et al.The temperature characteristic of fiber-optic pre-embedded con-crete bar sensor [J].Sensors and Actuators A,2001,93:206-213.

[4]William,B.,S.Jr.,Jeffery,R.L.Methods of fiber optic ingress/egress for smart structures [M].Ed.,by Udd,E.,Fiber Optic Smart Structures,John Wiley&Sons,Inc.,New York,1995:121-142.

[5]Kang,H.K.,Park,J.W.,Ryu,C.Y.,et al.Development of fiber optic ingress/egress methods for smart composite structures [J].Smart Materials and Structures,2000(9):149-159.