异极性永磁偏置径向磁轴承的参数设计与实现

2012-07-06赵旭升邓智泉

赵旭升 邓智泉 汪 波

(1.南京化工职业技术学院自动控制系 南京 210048 2.南京航空航天大学自动化学院 南京 210016)

1 引言

永磁偏置磁轴承利用永磁体产生偏置磁通,降低了磁轴承的励磁功耗,且体积重量均有所减小,同时,每个自由度的功率放大器由两个减为一个,系统的可靠性得以提高,使其在储能飞轮、动量飞轮及航空航天等高速电机应用领域具有广阔的应用前景[1-9]。由于高磁能积永磁材料的出现,异极性永磁偏置径向磁轴承近几年受到了广泛关注[10-16]。所谓异极性磁轴承,是指永磁体在磁极上产生的磁极性相异,极性交替排列,也有文献上称其为共面轴承,即是偏置磁通和控制磁通在一个平面上流通,它借用主动磁轴承的结构和稀土永磁材料的高磁能积共同构成,具有主动磁轴承漏磁较小和永磁偏置磁轴承功耗低的优点,相对于同极性磁轴承其轴向长度较短,有助于转子临界转速的提高[1]。文献[10]研究了一种异极性永磁偏置径向磁轴承,其具有异极性磁轴承的众多优点,磁极在空间对称布置,结构稳定,文献[11]将其设计成外转子结构应用于磁悬浮动量飞轮中,文献[12]也对其进行了研究和设计。但上述文献给出的参数设计较为笼统,也未给出相应的定转子结构参数及永磁体参数设计方法。

本文以该径向磁轴承为对象提出了一种参数设计方法,设计了悬浮力400N的原理样机,对设计结果进行了三维仿真分析和实验验证。

2 异极性永磁偏置径向磁轴承的结构及工作原理

2.1 异极性永磁偏置径向磁轴承的结构

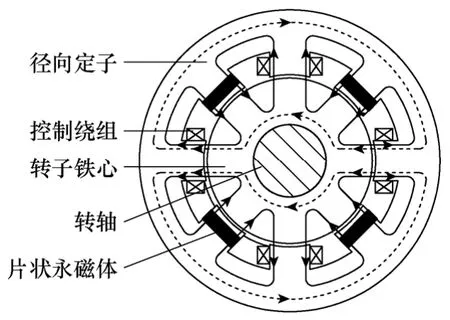

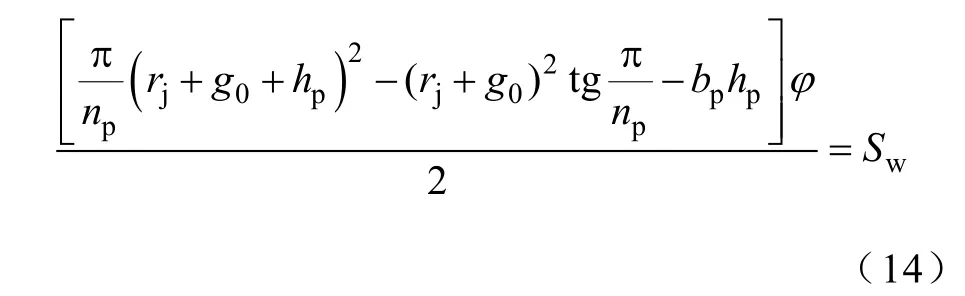

永磁偏置径向磁轴承结构及磁路如图1 所示,由径向定子、径向控制绕组、转子铁心、转轴及片状永磁体构成。径向定子为空间对称布置的8 个凸出磁极,四个片状永磁体在八个磁极上形成了 NS交替变化的磁极排列,是一种异极性的结构形式,位于永磁磁极间的为4 个控制磁极,线径和匝数都相同的径向控制绕组套装在控制磁极上,相对两个齿上的绕组串联相接。由于该磁轴承磁极为异极性排列,为减小磁滞和涡流损耗,径向定子及转子铁心都采用硅钢片叠压而成。永磁体采用烧结钕铁硼制成,嵌装在永磁磁极中,其嵌放是采用在定子永磁磁极中开孔的方法来解决的,本文在后续的设计中取孔两侧壁宽度为1mm,侧壁漏磁引起的负载能力损失比起开孔式结构的诸多优点,工程上是可以接受的[15]。该磁轴承偏置和控制磁通完全在同一平面内闭合,所以具有磁通路径短、漏磁较小和轴向长度短的优点,同时,利用永磁体产生偏置磁通,还具有功耗低的优点,在储能飞轮、动量飞轮等高速应用场合具有广泛的应用前景。

图1 异极性永磁偏置径向磁轴承的结构及磁路图Fig.1 Structure and magnetic circuit of permanent magnet biased heterpolar radial magnetic bearing

2.2 异极性永磁偏置径向磁轴承的工作原理

从图1 磁路图可见永磁体产生偏置磁通(图中实线所示)经永磁磁极、气隙、转子铁心、控制磁极及定子磁轭形成闭合回路。控制绕组产生控制磁通(图中虚线所示)经定子磁轭、控制磁极、气隙与转子铁心闭合,由于永磁体的磁阻较大,控制磁通不经过永磁磁极,可避免控制磁通对永磁体的去磁。

由于结构对称,当转子铁心位于中心位置且控制电流为零时,气隙偏置磁通密度相等,转子铁心受到的合力为零。假定转子铁心受到一向右的扰动力,造成左右气隙的偏置磁通发生变化,控制绕组上产生控制磁通,该磁通与气隙中的偏置磁通叠加,导致转子铁心左面气隙中的磁通增大,右面气隙中的磁通减小,产生一个水平向左的吸力,将转子拉回到平衡位置。同理,不论转子受到向左、向上或向下的外扰动,上述控制都能保持转子在平衡位置。

3 异极性永磁偏置径向磁轴承的等效磁路分析

3.1 精确等效磁路

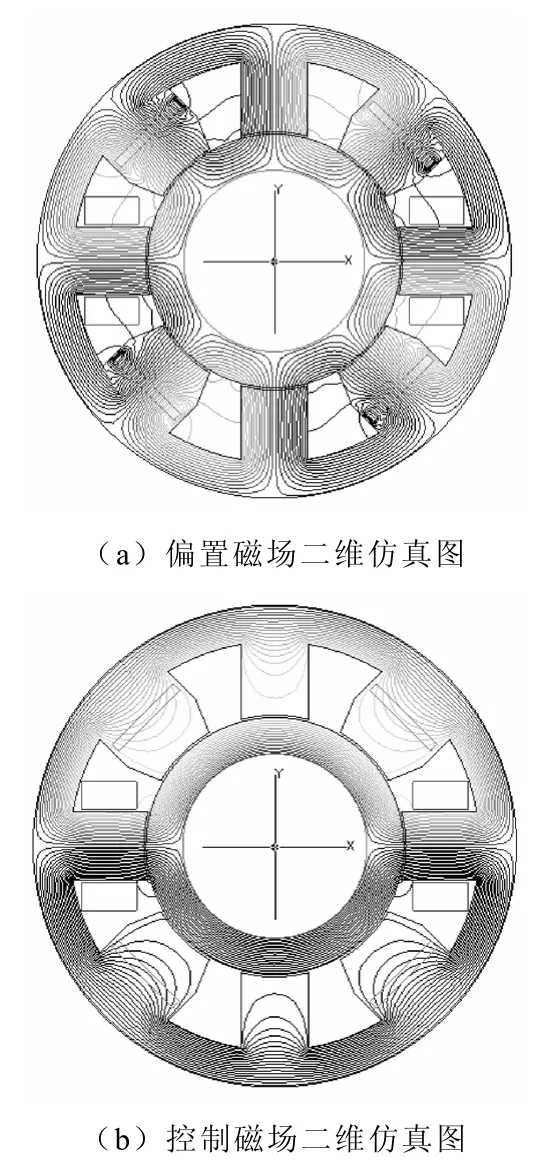

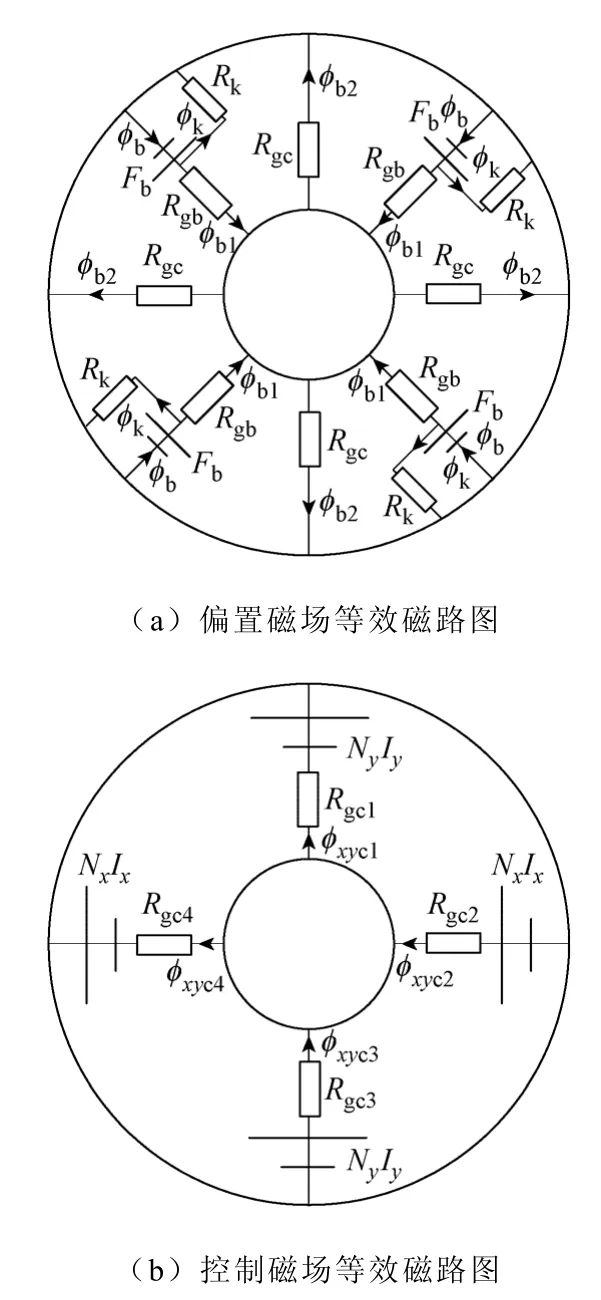

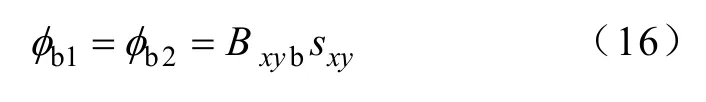

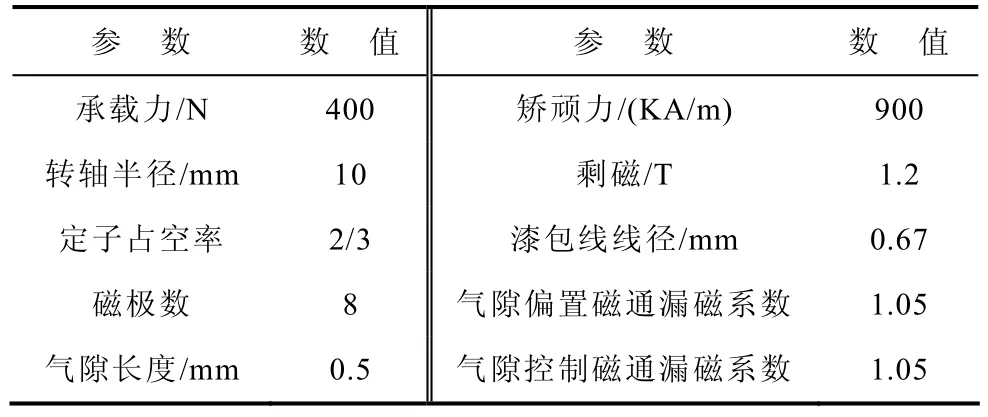

等效磁路分析是一种较为简便和直观的磁场分析方法,通过等效磁路可以简单、清晰地表明磁路中的相互关系。但永磁偏置磁轴承中由于永磁体的存在,使磁轴承设计时磁路计算和永磁体设计变得复杂[17],可见偏置磁路是永磁偏置磁轴承分析和设计的关键。在此利用有限元仿真软件对该型磁轴承进行二维仿真分析,在分析结果的基础上构建等效磁路。图2a 给出了偏置磁场仿真图,从仿真结果来看,漏磁主要是永磁内外环面的漏磁及定子中永磁体槽两侧的漏磁,则可将每个永磁偏置磁路系统都看作由一个漏磁磁路与有效磁路并联的系统,考虑径向定子与转子铁心之间的漏磁,在参数设计时根据仿真结果补偿相应的漏磁系数;只考虑工作气隙的磁阻,忽略铁心磁阻、转子磁阻及涡流损耗等,相应的磁阻系数在参数设计时根据仿真结果进行补偿,可得到图3a 所示的偏置磁场等效磁路图。

图2b 给出了控制磁场二维仿真图,考虑到一般磁轴承系统正常工作时,高速电机转子最大允许的偏心位移是气隙长度的十分之一,则可认为两个径向方向的控制磁通是彼此解耦的[6,7]。由于永磁体的磁阻较大,可认为控制磁通不经过永磁磁路,由此可得到径向控制磁场的等效磁路图,如图3b 所示,图中忽略了软磁材料的磁阻和气隙处的漏磁(根据仿真结果加以补偿)。

图2 永磁偏置径向磁轴承二维仿真图Fig.2 2-D magnetic field simulation of permanent magnet biased radial magnetic bearing

图3 永磁偏置径向磁轴承等效磁路图Fig.3 The equivalent magnetic circuit of permanent magnet biased radial magnetic bearing

图3 中,Fb为永磁体对外提供的磁动势,φb为永磁体对外产生的总磁通;Rk为漏磁阻;φk为漏磁通,φb1为永磁磁极下偏置磁通;φb2为控制磁极下偏置磁通;Rgc1~Rgc4为控制磁极气隙磁阻;Rgb1~Rgb4为永磁磁极气隙磁阻。

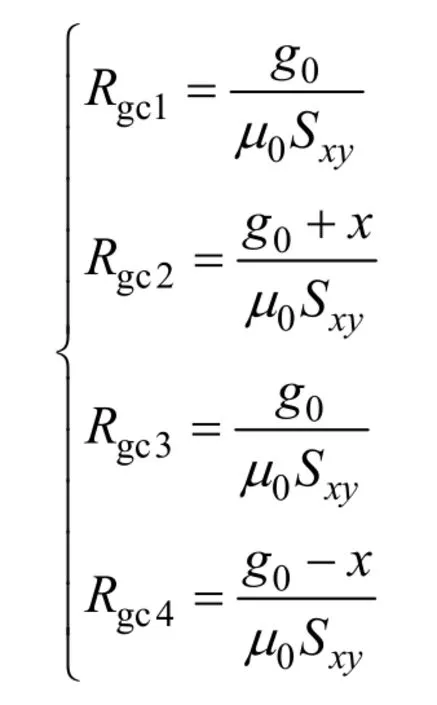

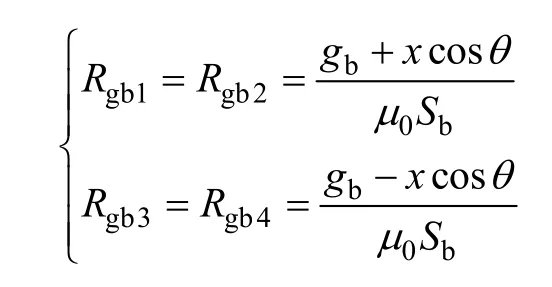

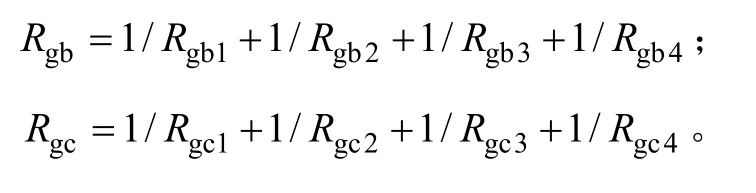

现假设转子铁心沿x方向左偏移一微小位移,则控制磁极气隙磁阻为

永磁磁极气隙磁阻可近似认为

式中μ0——空气磁导率;

g0——控制磁极下气隙长度;

gb——永磁磁极下气隙长度;

Sxy——径向定子磁极面积;

Sb——永磁磁极面积;

θ——永磁磁极与中心点处的夹角。

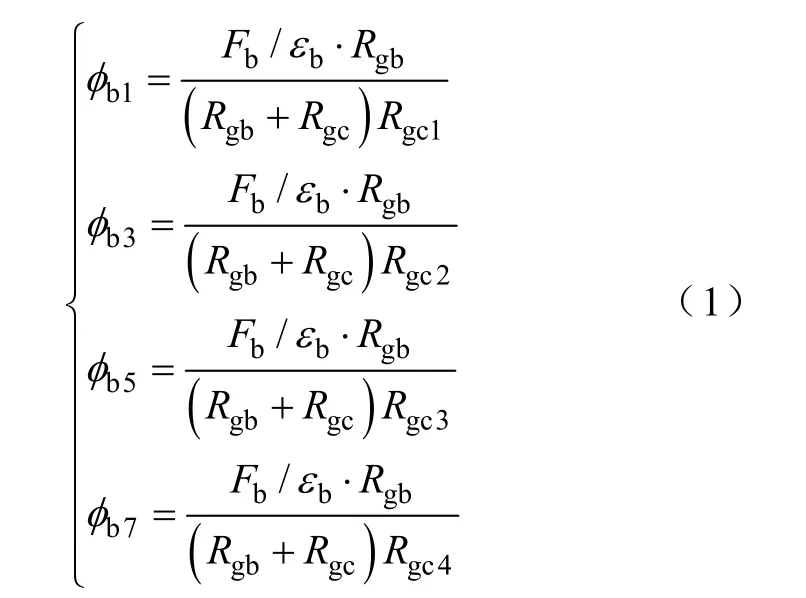

为进一步简化计算,考虑图3a 中,漏磁路为永磁体的并联支路,取偏置磁通的总漏磁系数为εb(包含永磁体端面漏磁及气隙漏磁),则在气隙中产生的有效偏置磁通为Fb/εb。根据磁路图并利用磁路基尔霍夫定律可求出控制磁极气隙下的偏置磁通

式中Fp——永磁体磁动势,Fp=Fb+φbRp;

Rp——永磁磁阻;

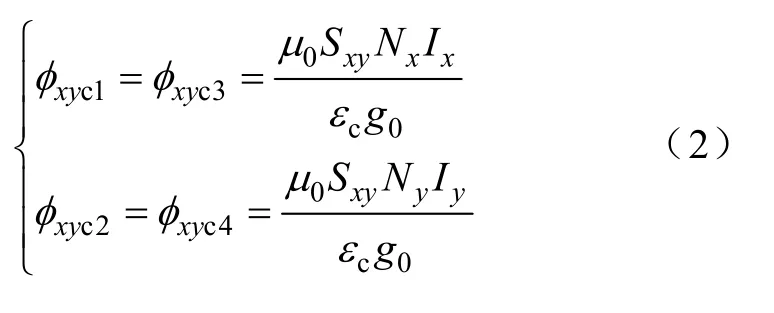

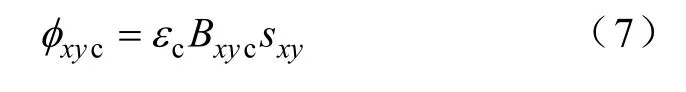

一般磁轴承系统正常工作时,高速悬浮转子最大允许的偏心位移是气隙长度的1/10,则可认为两个径向方向的控制磁通是彼此解耦的[6],由图3b 可求出控制磁通

式中εc——控制磁通在气隙处的漏磁系数。

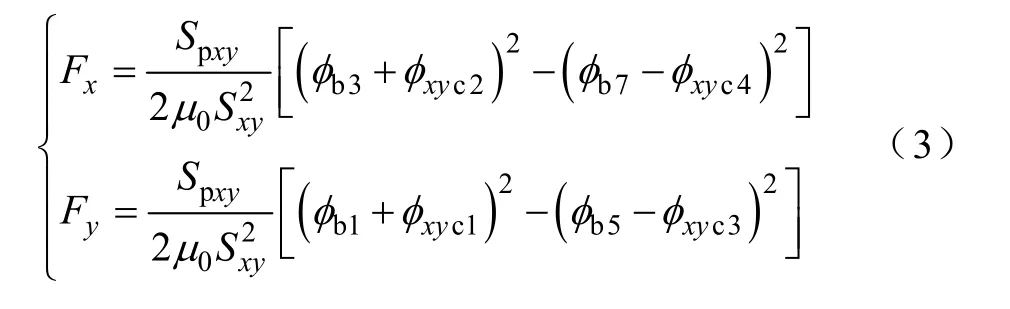

3.2 径向悬浮力方程

以坐标轴的正方向为力的正方向,以产生正方向的力的电流方向为电流正方向,根据麦克斯韦方程,有

式中Spxy——径向磁极投影面积,其与径向磁极面 积Sxy的关系为

式中α——径向磁极弧度;

式中fi——定子占空率;

np——磁极数。

由于磁极间隙的存在,会引起气隙磁通的变化,使转子铁心上产生涡流损耗,所以在设计径向定子时,要尽可能减小磁极间隙,但过小,又会带来绕组的嵌线困难。对同极性磁轴承而言,fi可取得大一点,而对异极性磁轴承而言,fi应取得小一点。

值得注意的是,在此悬浮力方程只考虑了控制磁极上所产生的悬浮力的大小,在转子铁心发生偏心时,永磁磁极上未有主动控制,会产生相反方向的被动磁拉力,这个偏心拉力需要控制磁场的调节来补偿,会导致控制绕组中的电流波动较大。针对这一缺点,在实际应用时可采用特殊的控制策略将这一特点转化为优点,如利用偏置磁场不平衡产生的力来抵消外部负载力,从而使控制电流减小至零的零电流控制策略。

4 异极性永磁偏置径向磁轴承的参数设计

本文在参数设计时首先以满足承载力所需的偏置磁场与控制磁场的磁通量为基本目标,以等效磁路图为参考,并依据定转子结构的几何关系,设计定转子各结构参数的值,考虑工程实践的要求,优化设计永磁体参数。

4.1 径向气隙磁通密度的确定

本文在参数设计时将软磁材料的静态工作点取在其磁导率最大变化处[18]。参考软磁材料的磁化特性曲线,在此取气隙磁通密度为1.2T,气隙磁通包含偏置磁通和控制磁通。文献[11,12,16]中都指出在平衡位置附近要使承载力最大,需使各气隙磁通相叠加的一侧磁感应强度达到饱和磁通密度,减少的一侧达到最小值0,此时磁轴承的承载能力最大,即为气隙偏置磁通密度Bxyb等于气隙控制磁通密度Bxyc。

4.2 径向定子磁极面积的确定

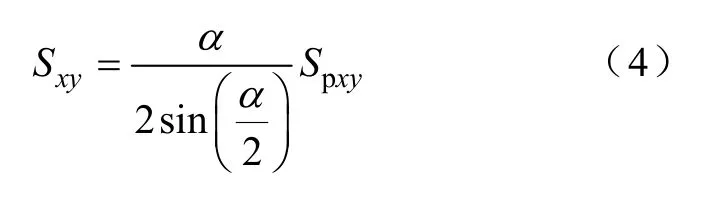

由式(1)~式(3)可进一步得出径向悬浮力为

根据转子重量及转速需求,明确所需承载力的大小,利用上述公式及式(4)和式(5)可求出径向磁极面积的大小。

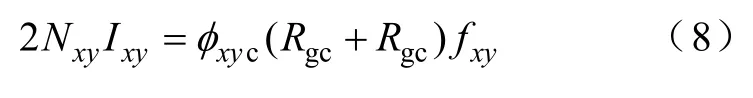

4.3 径向控制绕组的确定

利用求得的磁极面积和设定的气隙控制磁通密度可求出气隙控制磁通φxyc,即

式中εxy——控制磁通气隙漏磁系数,其值一般为 1.0~2.0。

由图3 可得

进而有

式中fxy——径向气隙控制磁通磁阻系数,控制磁通的磁阻除了气隙磁阻,还包括转子铁心磁阻、径向定子磁极及定子磁轭磁阻,其值一般为1.0~1.5。

明确气隙长度g0,可得径向控制绕组的安匝数。由导线电流密度选取相应导线,确定出控制绕组的截面积,

式中dm——导线直径。

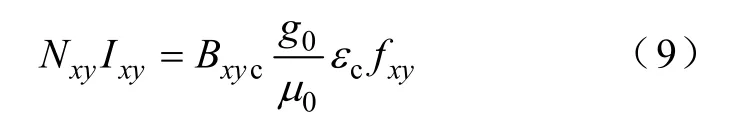

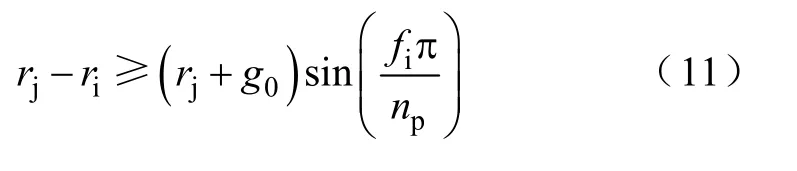

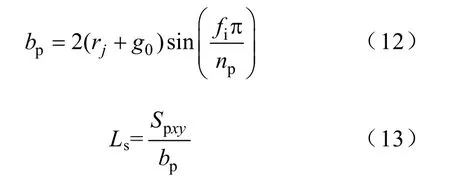

4.4 定转子各结构参数的设计

由上述求取的值结合磁轴承的几何关系可进一步求解定转子各结构尺寸。

从前文中的仿真图形,可清晰地看出控制磁极中的磁通在经过转子铁心时是经两侧流通的,则有

由rj和前述的占空率可求解出径向定子磁极的宽度bp和径向定子的轴向长度Ls,即

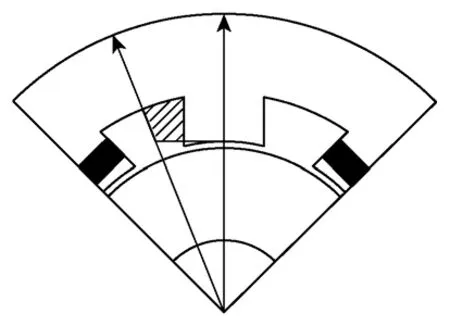

根据几何关系及绕组的绕制方式(见图4)进一步求解出定子齿高hp,即

式中φ——绕组系数,取0.6~0.8。

图4 绕组示意图Fig.4 Schematic diagram of windings

定子齿轭的高度

根据求出的参数值,结合几何关系进一步求出控制磁路中各软磁材料的磁阻。

4.5 偏置磁路的参数设计

参考图3a,忽略永磁磁极和控制磁极气隙偏置磁通的漏磁系数差异,可认为

进一步有

4.6 永磁体参数的设计

采用径向充磁的片状永磁体的结构参数包括径向充磁厚度Tmg及宽度Lmg。永磁材料选用烧结钕铁硼,Hc为矫顽力,Br为剩余磁通密度,其退磁曲线接近直线,可表示为

式中μp——永磁体的磁导率,μp=Br/Hc;

Hp,Bp——永磁体工作点参数。

在工程实践中,永磁体沿充磁方向的厚度受到工艺水平、性价比等客观条件的限制,因此在设计时可将永磁环的径向厚度设置为确定值,其数值的选择应尽量使计算出的永磁体工作点位于其最大磁能积点附近。从图2 可得

式中fb——偏置磁路软磁材料的磁阻系数,一般 为1.0~1.5。

根据求得的永磁体工作点处的磁场强度Hp,再结合永磁体的磁化曲线可求得工作点处的磁通密度Bp大小,求得永磁体的中性面面积为

根据几何关系,可得片状永磁体的宽度

5 有限元仿真分析

5.1 设计要求和设计结果

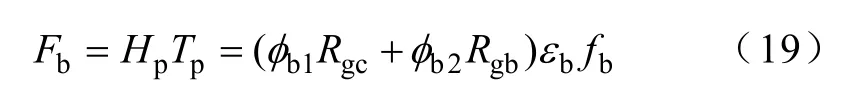

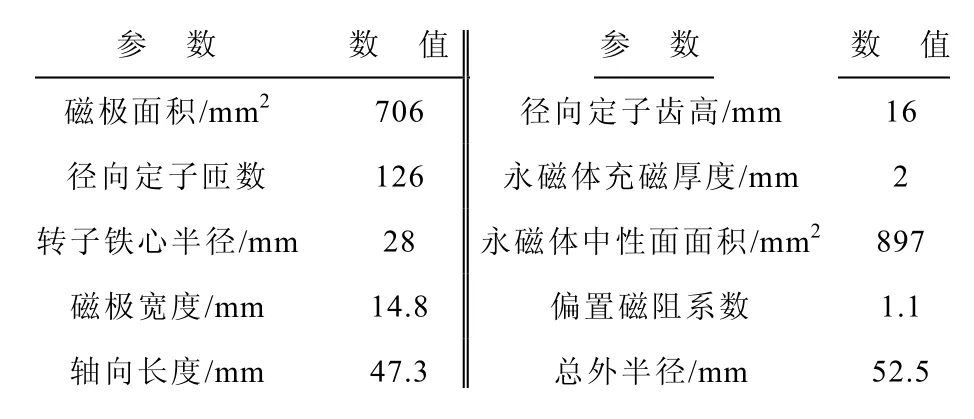

表1 给出了承载力的设计要求、转轴尺寸及其他设计参数,利用上述一系列解析公式可求出磁轴承参数。

表1 设计要求和已知参数Tab.1 Design requirements and known parameters

表2 设计结果Tab.2 Parameter design results

5.2 有限元仿真分析

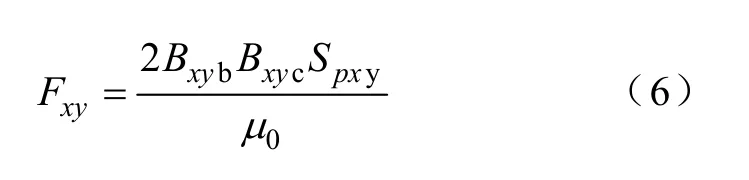

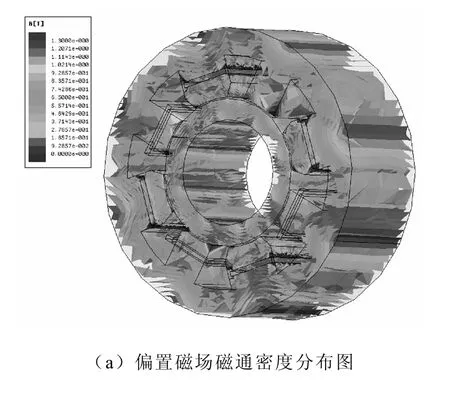

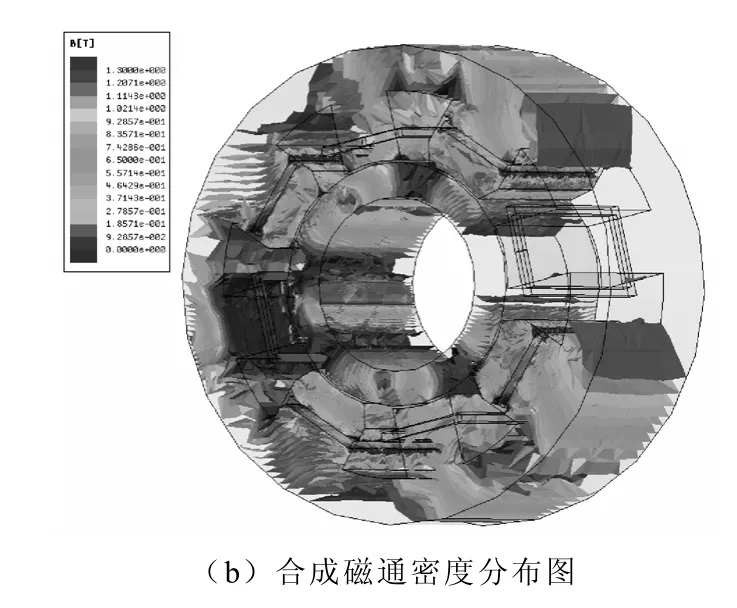

利用有限元分析软件Ansoft12.1 对设计结果进行了三维有限元仿真分析,以验证磁轴承结构分析和参数设计的合理性。分别分析了偏置磁通及合成磁通的磁通密度分布及负载时转子的受力情况。

图5a 所示为偏置磁场磁通密度图,从磁通密度图可见,控制磁极下气隙偏置磁通密度约为0.59T左右,永磁磁极下气隙偏置磁通密度约为0.6T,稍大于控制磁极气隙偏置磁通密度,这是因为永磁磁极气隙处的漏磁与控制磁极气隙处的漏磁略有区别所致,结果符合设计要求。通过最终的有限元仿真迭代,偏置磁通总的漏磁系数为 1.8(包含气隙漏磁)。图5b 模拟了最大承载力情况下的有限元分析,此时,对x方向的控制绕组施以2A的激励电流,右端气隙中的合成磁通约为0,左端气隙中的合成磁通约为1.184T,转子铁心产生了水平向左的合力为393.2N。仿真结果表明,磁轴承参数合理正确。

图5 磁轴承有限元仿真结果Fig.5 Finite element simulation results of magnetic bearing

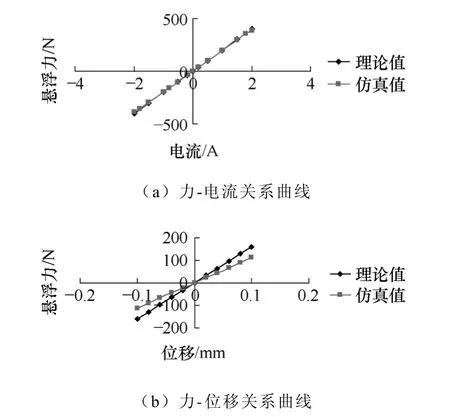

根据设计结果,再利用磁路法和有限元分析两种方法对磁轴承性能曲线进行计算,如图6 所示。其中图6a 为径向力/电流关系曲线,图6b 为径向力/位移关系曲线。从图中可以看出,由于磁路分析中忽略了软磁材料的铁心磁阻及考虑了气隙处的漏磁系数,因而在偏置位移及电流较小时磁路分析结果与有限元分析结果较为接近。

图6 永磁偏置径向磁轴承计算结果Fig.6 The calculation results of permanent magnet biased radial magnetic bearing

6 实验结果

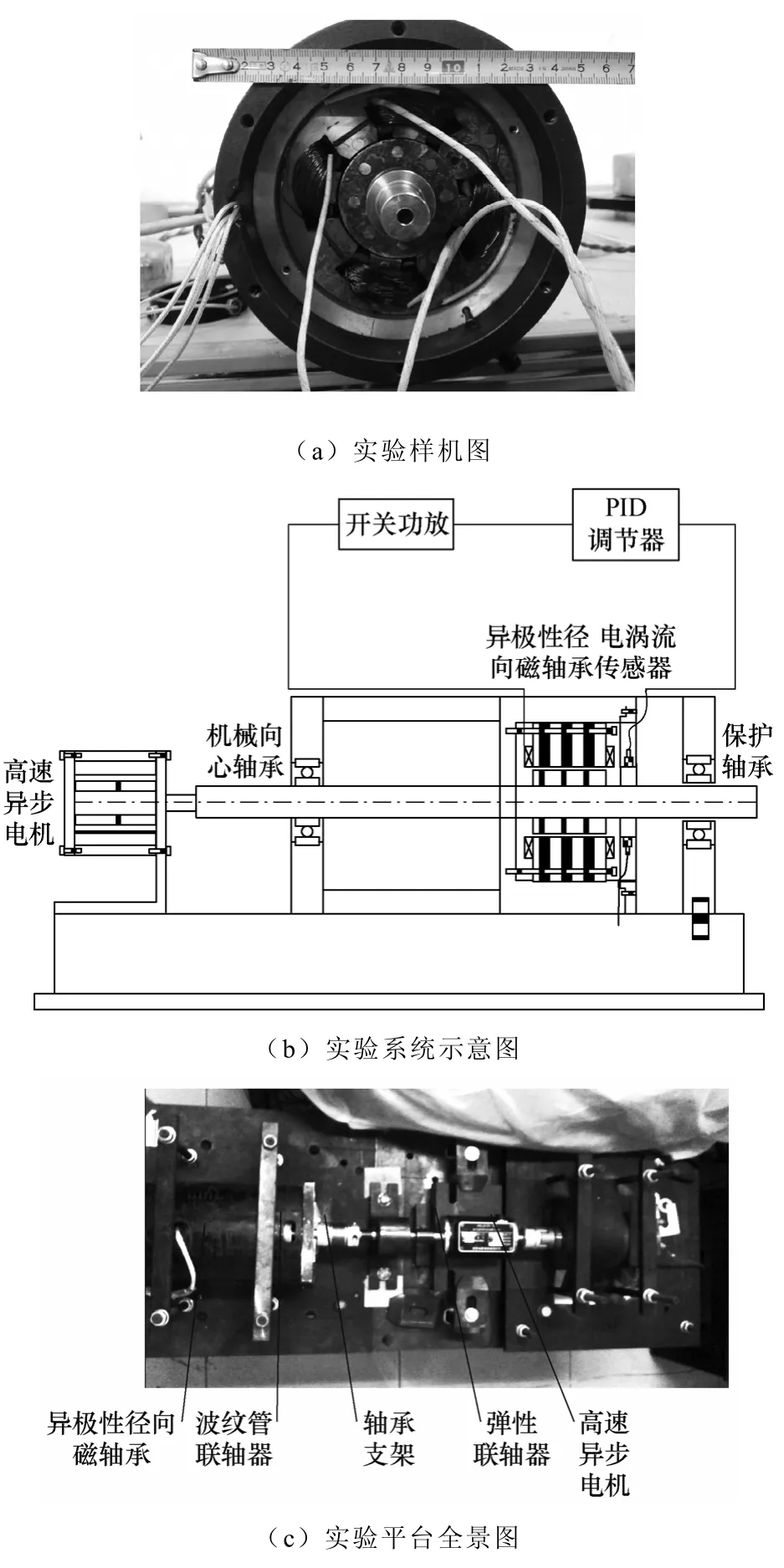

6.1 实验平台

利用设计结果制作了一实验样机,如图7a 所示,并研制了一套磁轴承实验平台,其一端利用机械向心轴承支撑径向两自由度,利用高速异步电机通过柔性连接轴对转轴实现高速驱动,系统示意图如图7b 所示,实物全景图如图7c 所示。为了减少磁场间的相互干扰,端盖、机壳均采用非导磁材料铝合金制成,转轴为非导磁高强度不锈钢制成,转子总长320mm,质量约1kg。转轴与辅助轴承之间的气隙(单边)为0.2mm。转轴位移的检测采用电涡流型位移传感器,灵敏度为20mV/μm,功率放大器采用全桥结构的开关功率放大器。

图7 磁轴承实验样机图Fig.7 Prototype of magnetic bearing

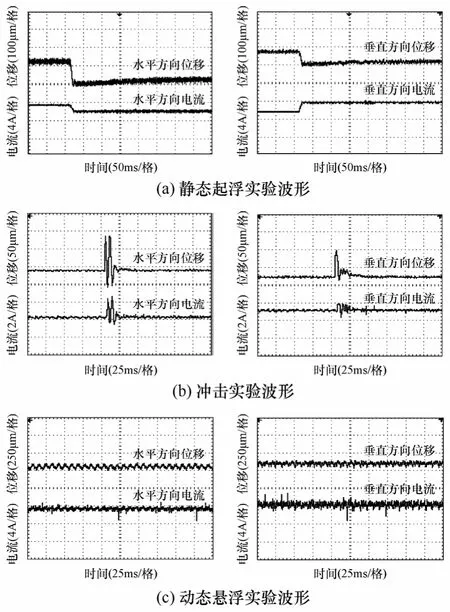

6.2 静动态悬浮实验

利用模拟PID 控制器对磁轴承样机的每个自由度独立控制,进行了空载悬浮实验,图8a 给出了磁轴承两个自由度的静态起浮实验波形,起浮时间均在10~20ms 之间,起浮电流接近于2A。图8b 则给出了磁轴承两个自由度的冲击实验波形,通过木榔头敲击转轴,两个自由度在30ms 时间内重新实现稳定悬浮。对磁悬浮高速电机系统进行了高速运行,实现了磁悬浮转子的高速旋转,图8c 给出了磁轴承在7 200r/min 时的径向位移波形和电流波形,位移的振动幅度在50μm 左右,小于转轴与保护轴承间隙,水平方向的控制电流峰-峰值约在0.6A 左右,垂直方向的控制电流峰-峰值约在1A 左右。实验结果表明,该型永磁偏置径向磁轴承悬浮性能较为优良,提出的参数设计方法合理正确。

图8 异极性永磁偏置径向磁轴承实验波形Fig.8 Experimental curves of PRMB

7 结论

(1)异极性永磁偏置径向磁轴承利用嵌于永磁磁极中的四个片状永磁体提供偏置磁通,结构紧凑,功耗低。

(2)偏置磁通和控制磁通在一个空间中流通,漏磁较小,轴向长度短。

(3)根据二维仿真结果构建等效磁路,在此基础上,以满足承载力所需的偏置磁场与控制磁场的磁通量为基本目标,以软磁材料不饱和为约束条件,通过降低转子铁心损耗、优化定子齿槽、考虑永磁材料实际加工误差等一系列措施,对永磁材料和定转子结构参数进行优化设计的参数设计方法合理正确。

[1]赵旭升,邓智泉,王晓琳,等.永磁偏置磁轴承的研究现状及其发展[J].电工技术学报,2009,29(9):9-20.Zhao Xusheng,Deng Zhiquan,Wang Xiaolin,et al.Research status and development of permanent magnet biased magnetic bearings[J].Transactions of China Electrotechnical Society,2009,29(9):9-20.

[2]赵旭升,邓智泉,汪波.一种磁悬浮开关磁阻电机用轴向径向磁轴承[J].北京航空航天大学学报,2011,37(8):973-978.Zhao Xusheng,Deng Zhiquan,Wang Bo.An axial radial magnetic bearing in magnetic suspending switched reluctance motor application[J].Journal of Beijing University of Aeronautics and Astronautic,2011,37(8):973-978.

[3]赵旭升,邓智泉,汪波.永磁偏置径向磁轴承的原理分析与参数设计[J].电工技术学报,2011,26(11):127-134.Zhao Xusheng,Deng Zhiquan,Wang Bo.Principle analysis and parameter design of permanent magnet bias radial magnetic bearing[J].Transactions of China Electrotechnical Society,2011,26(11):127-134.

[4]赵旭升,邓智泉,王晓琳等.飞轮储能装置用轴向磁轴承及其低功耗策略[J].电机与控制学报,2011,15(8):7-12.Zhao Xusheng,Deng Zhiquan,Wang Xiaolin,et al.Power loss reduction strategy of axial magnetic bearing in flywheel storage equipment application[J].Electric Machines and Control,2011,15(8):7-12.

[5]梅磊,邓智泉,赵旭升,等.新结构混合型径向磁悬浮轴承[J].电工技术学报,2009,24(5):13-18.Mei Lei,Deng Zhiquan,Zhao Xusheng,et a1.New configuration hybrid radial magnetic bearing[J].Transactions of China Electrotechnical Society,2009,24(5):13-18.

[6]An Chen LEE,Foam Zone Hsiao,Dennil K O.Analysis and testing of magnetic bearing with permanent magnets for bias[J].JSME International Journal,1994,37(4):774-782.

[7]An Chen LEE,Foam Zone Hsiao,Dennil K O.Performance limits of permanent-magnet-biased magnetic bearings[J].JSME International Journal,1994,37(4):783-794.

[8]孙津济,房建成,王曦,等.一种新型结构的永磁偏置径向磁轴承[J].电工技术学报,2009,24(11):53-60.Sun Jinji,Fang Jiancheng,Wang Xi,et al.A new permanent magnet biased radial magnetic bearing[J].Transactions of China Electrotechnical Society,2009,24(11):53-60.

[9]Fang Jiancheng,Sun Jinji,Xu Yanliang,et al.A new structure for permanent magnet biased axial hybrid magnetic bearings[J].IEEE Transactions on magnetics,2009,45(12):5319-5325.

[10]Yohji Okada,Hiroaki Koyanayi,Kouichi Kakihara.New concept of miracle magnetic bearings[C].Proceedings of 9th International Symposium on Magnetic Bearings,2004:89-95.

[11]房建成,孙津济.一种磁悬浮飞轮用新型永磁偏置径向磁轴承[J].北京航空航天大学学报,2006,32(11):1304-1307.Fang Jiancheng,Sun Jinji.New permanent magnet biased radial magnetic bearing in magnetic suspending flywheel application[J].Journal of Beijing University of Aeronautics and Astronautic,2006,32(11):1304-1307.

[12]黄峰,朱熀秋,谢志意,等.径向两自由度混合磁轴承参数设计与分析[J].中国机械工程,2007,18(10):1143-1146.Huang Feng,Zhu Huangqiu,Xie Zhiyi,et al.Parameter design and analysis for two-degrees of freedom radial hybrid magnetic bearings[J].China Mechanical Engineering,2007,18(10):1143-1146.

[13]Martin Reisinger,Wolfgang Amrhein,Siegfried Silber,et al.Development of a low cost permanent magnet biased bearing[C].Proceedings of 9th International Symposium on Magnetic Bearings,2004:113-118.

[14]Uhn Joo Na,Hyun Ok Kang,Dong Dae lee,et al.Design and Analysis of new permanent magnet biased hetropolar magnetic bearings[C].Proceedings of 11th International Symposium on Magnetic Bearings,2008:594-597.

[15]赵旭升.八磁极永磁偏置径向磁轴承磁悬浮机理研究[J].微特电机,2008(8):7-9.Zhao Xusheng.Study on the working principle for eight poles permanent magnet biased radial magnetic bearing[J].Small & Special Electrical Machines,2008(8):7-9.

[16]朱熀秋,吴熙,陆静,等.一种三相交流混合磁轴 承数学模型与性能分析.电机与控制学报,2009,13(2):245-249.Zhu Huangqiu,Wu Xi,Lu Jing,et a1.Mathematics model and performance analysis for a 3-phase AC hybrid magnetic bearings[J].Electric Machines and Control,2009,13(2):245-249.

[17]Christian Ehmann,Tilo Sielaff,Rainer Nordman.Comparison of active magnetic bearings with and without permanent magnet bias[C].Proceedings of 9th International Symposium on Magnetic Bearings,2004:105-200.

[18]Eric Maslen.Magnetic Bearings[M].USA:University of Virginia,2000.