某电厂冷启动蒸汽疏水管道三通开裂问题治理

2012-07-06田成川

田成川,胡 冰

(1.辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006;2.北方重工集团有限公司,辽宁 沈阳 110141)

1 概述

某电厂3号机组为200 MW亚临界燃煤发电机组,2003年投入运行。因电厂需要,于2005年设计增加了冷启动蒸汽管道,该管道与主蒸汽管道相连,后期又增加了冷启动蒸汽疏水管道。该机组冷启动蒸汽疏水管道与冷启动蒸汽管道连接处三通焊口运行过程中,短时间多次开裂,经过多次补焊处理,效果很不理想。相关管道的规格参数如下:

主蒸汽管道:管道主管规格Φ377×28 mm、支管规格Φ325×25 mm、材质12Cr1MoV。

冷启动蒸汽管道:规格 Φ273×8 mm、材质12Cr1MoV。

冷启动蒸汽疏水管道:规格Φ32×3.5 mm、材质12Cr1MoV。

2 管线的实际状况

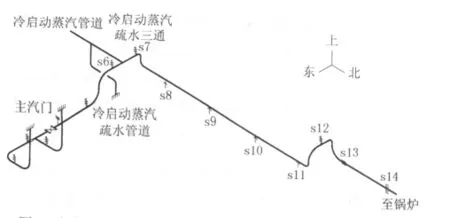

发电厂汽水管道的应力状况是影响管道安全性的最重要因素,焊口发生开裂的根本原因就是焊口处的应力超过需用应力。对于在役管道,支吊架既是影响管系应力的主要因素,又是改善应力的主要手段。管道支吊架起到承受管道载荷、限制管道位移、控制管道振动的作用。因此,首先需对管道及支吊架的布置和状态进行检查。主蒸汽管道及支吊架布置以及与冷启动蒸汽管道、冷启动蒸汽疏水管道的连接关系如图1所示。

经过对主蒸汽管道及冷启动蒸汽管道、冷启动蒸汽疏水管道的检查发现问题如下:主蒸汽管道14号支吊架为固定支架,南向直管段非常长;主蒸汽管道S6、S7号吊架吊杆偏斜严重;冷启动蒸汽疏水管道的管径远远小于冷启动蒸汽管道以及主蒸汽管道;冷启动蒸汽疏水三通开裂,三通距离主蒸汽管道很近;冷启动蒸汽疏水管道管线较短。

图1 主蒸汽管道与冷启动蒸汽管道、冷启动蒸汽疏水管道连接图

3 应力分析

管道的应力通常由管道自重、内压、热膨胀等产生,其中自重及热膨胀产生的应力主要取决于管道及支吊架的布置[1]。对于在役管道的应力分析与校核,主要是核算管道系统的一次应力和二次应力是否在允许范围之内。一次应力是由内压和所加外载产生的正应力和剪切力。它必须满足外部、内部力和力矩的平衡法则。一次应力的基本特征是非自限性的,它始终随所加载荷的增加而增加,超过屈服极限或持久强度,将使管道发生塑性破坏。二次应力是管道由于冷、热态变形受约束产生的正应力和剪应力。它本身不直接与外力相平衡。二次应力的特征是有自限性的,当局部屈服和产生小量塑性变形就能使应力降低下来。二次应力过大,当应变在多次重复交变的情况下,容易引起管道疲劳破坏[2]。

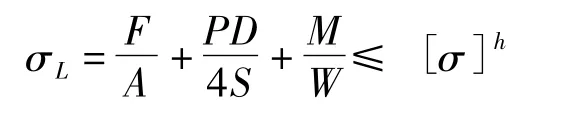

3.1 一次应力校核条件

管道组成件的厚度及补强计算满足要求时,则由于内压所产生的应力应认为是安全的[3]。内压产生的轴向应力为周向应力的0.5倍,因此,管道中由于内压轴向应力、重力和其他持续载荷所产生的轴向应力之和σL,不应超过材料在设计最高温度下的许用应力 [σ]h,即:

式中 F——压力引起的轴向力之外的附加轴向外力,N;

A——管道横截面积,mm2;

P——设计压力,MPa;

D——平均直径,mm;

S——壁厚,mm;

M——合成弯矩,N·mm;

W——抗弯截面模量,mm3。

3.2 二次应力校核条件

二次应力的校核条件来源于结构安定性条件。当载荷在一定范围内变化时,结构内不发生连续的塑性变形循环[4]。在初始几个循环后,结构内的应力应变都按线弹性变化,不再出现塑性变形,以防止结构发生低周疲劳。在工艺管道和动力管道中发生的疲劳破坏,虽然大多属于低周疲劳,但某些循环次数高的管道也可能发生高周疲劳破坏,因此,二次应力校核时还需引入应力范围减小系数f,当循环次数较高时,对二次应力的允许范围进一步加以限制,由此即得:

式中:σ2为二次应力,MPa; [σ]c为冷态许用应力,MPa;[σ]h为热态许用应力,MPa。

4 冷启动蒸汽疏水管道应力校核及三通开裂问题分析

利用有限元法,将管道分成许多直单元或弧单元,利用单元与临接单元的力的平衡条件和变形连续条件列出整个管系的变形协调方程[5]。冷启动蒸汽疏水管道运行参数为温度120℃、压力0.1 MPa,经计算接管座一次应力合格,二次应力最大值为815 MPa,超过许用应力3.5倍,管道应力超标,详见表1。

表1 冷启动蒸汽疏水管道改造前连接三通焊口应力

该机组主蒸汽管道如图1所示南北走向水平管段总长42.1 m,其中14号固定支架以南长36.6 m。高温运行时管道由14号固定支架位置向南热膨胀,6、7号弹簧吊架间管道南向热位移达240 mm,6、7号弹簧吊架吊杆严重倾斜,同时造成与之连接的冷启动蒸汽管道随主蒸汽管道向南有很大热位移,在冷启动蒸汽管道疏水管道接管座处产生较大的二次应力。冷启动蒸汽疏水管道规格为Φ32×3.5 mm,远远小于冷启动蒸汽管道和主蒸汽管道的规格,其刚度和强度均远远低于这两条管道,很容易发生管道焊口开裂事故。

5 解决方案

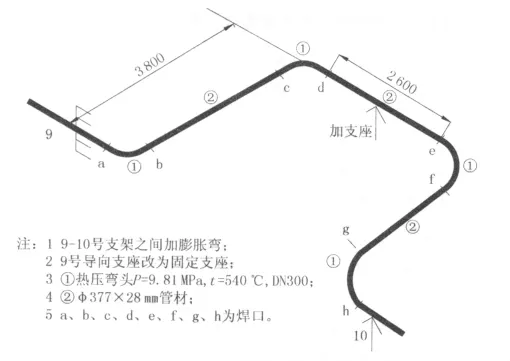

综上所述,产生冷启动蒸汽疏水三通开裂的关键原因即主蒸汽管道南北走向直管段过长,造成了冷启动蒸汽管道南向热位移过大,从而造成了疏水三通焊口二次应力超标。为解决此问题,考虑将9号导向支架更改为固定支架,并在9、10号支架间增加一个膨胀弯,用来吸收9~14号支架之间管道的热膨胀量。

表2 主蒸汽管道应力最大值表

对上述改造方法进行应力核算,改造后的主蒸汽6、7号弹簧吊架间管道的热位移减小到72 mm左右,不到改造前管道该处热位移的1/3。主蒸汽管道运行参数为温度540℃、压力9.81 MPa,经计算按上述改造一次应力最大值为45.3 MPa,二次应力最大值为123.6 MPa,均小于其许用应力(见表2),改造后主蒸汽管道应力核算合格。由于主蒸汽6、7号弹簧吊架间管道热位移减小,使冷启动蒸汽疏水管道接管座处初始位移减小,相应的二次应力减小很多,经计算其二次应力最大值为165 MPa,小于许用应力值。

图2 膨胀弯示意图

因此,改造9号支架,并在9、10号支架间增加膨胀弯的方法可行,可以解决三通管座开裂和S6、S7号支吊架严重偏斜问题。具体方案如下。

a. 膨胀弯为水平面内的门型结构,采用4个热压弯头加3段直管。

b. 热压弯头规格为 P=9.81 MPa,t=540℃,DN300,R=2D(外径 D=377 mm),材质12Cr1MoV。

c. 3段直管规格为 Φ377×28 mm,材质12Cr1MoV,长度分别为2 600 mm、2 300 mm、2 300 mm。因原管道更换下的直管段长度为5 800 mm,措施得当,可将其分割成需要的直管段。

d. 增加滑动支座1个,膨胀弯设置及支吊架布置见图2。

e. 将原9号导向支座改造为固定支座。

6 结论

经对主蒸汽管线的改造,主蒸汽管道的热位移状态得到了控制,冷启动蒸汽疏水管道端点的初始位移大幅减小,该管道三通的热胀二次应力降低到许用应力范围之内。机组启机稳定运行后,此三通焊口未再发生过开裂现象,冷启动蒸汽疏水管道三通焊口开裂问题得到了解决。同时,主蒸汽管道S6、S7号吊架的吊杆运行状态偏斜角度明显降低,与竖直方向夹角小于3°,能够满足相关规程的要求。

管道系统的应力状态直接关系到管道的安全运行,而其应力状态取决于管道及其支吊架的布置和选型。因此,当管道出现焊口开裂问题时,应首先对其焊口附近的管道支吊架进行检查。

[1] 张超群.火力发电厂汽水管道支吊架检验、改造与调整[J].东北电力技术,2005,26(4):1-4.

[2] 王致祥,梁志钊,孙国模,等.管道应力分析与计算[M].北京:水利水电出版社,1983.

[3] Charles BechtⅣ (著),陈登丰,秦叔经,等译.工艺管道ASME B31.3实用指南 [M].北京:化学工业出版社,2005.

[4] 唐永进.压力管道应力分析 [M].北京:中国石化出版社,2009.

[5] 田成川,闵玲春,徐云启.某电厂350 MW机组再热 (热段)蒸汽管道下沉治理 [J].东北电力技术,2011,32(8):30-32.