超超临界大型燃煤机组掺烧褐煤试验研究

2012-07-06邢振中

邢振中,刘 忠,冷 杰

(1.华北电力大学,北京 102206;2.辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

1 设备及煤质概况

1.1 设备

某电厂2×1 000 MW超超临界机组锅炉由东方锅炉 (集团)股份有限公司与东方-日立锅炉有限公司联合设计、制造,型号为DG3000/26.25-Ⅱ1,为超超临界参数、对冲燃烧方式、固态排渣、单炉膛、一次再热、平衡通风、露天布置、全钢构架、全悬吊П型结构变压直流炉。锅炉炉膛四周为全焊式膜式水冷壁。过热器受热面由顶棚、后竖井烟道四壁、后竖井分隔墙、布置在尾部竖井后烟道内的低温过热器、炉膛上部的屏式过热器和位于折焰角上方的高温过热器组成。制粉系统为6台中速磨配动态分离器直吹式系统。燃烧器为新型DHDB-NR3旋流煤粉燃烧器,前后墙各布置3层燃烧器,每层每面墙8只。在前后墙各布置一层燃尽风喷口,其中每层每面墙2个侧燃尽风喷口,8个燃尽风喷口。

1.2 褐煤和混煤煤质特性

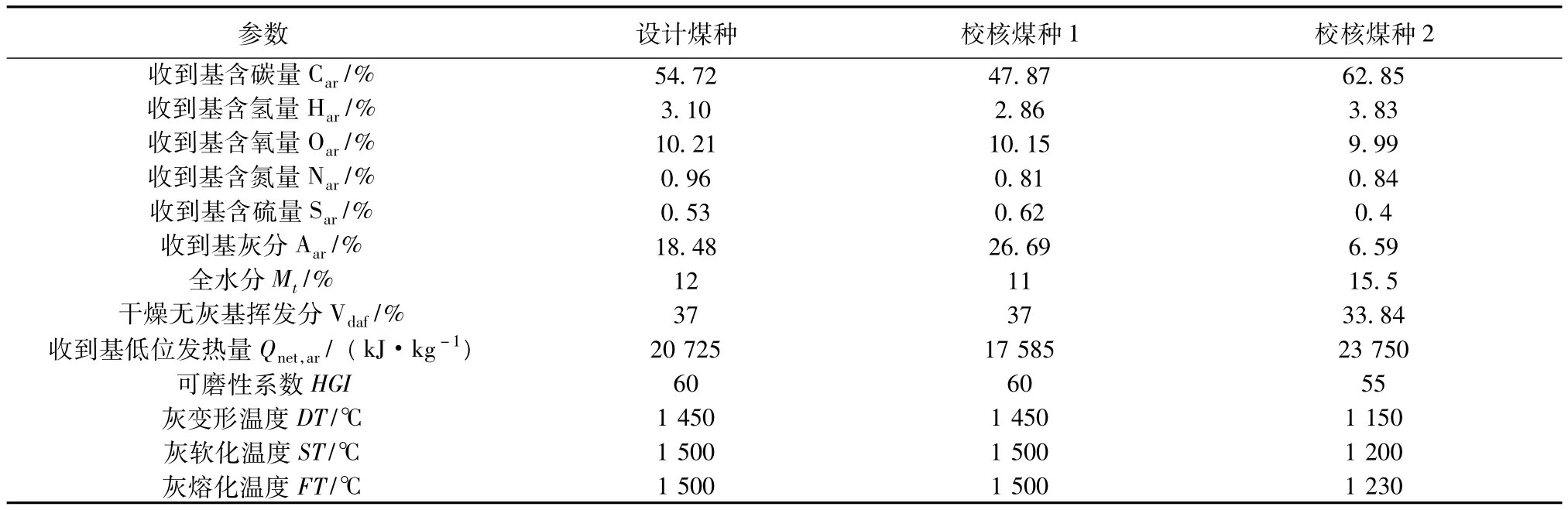

某电厂2×1 000 MW超超临界机组设计煤种为准葛尔2号烟煤,2种校核煤种为准葛尔2号煤和神华煤,设计燃料特性见表1。在燃煤供应紧张、煤价不断上涨的形势下,烟煤供应日益紧张,因此电厂计划掺烧霍林河褐煤。由于褐煤和烟煤特性差异较大,因此掺烧褐煤必将对锅炉安全、经济运行带来影响。根据电厂所用的神华煤掺烧霍林河褐煤的试验,分析神华煤掺烧褐煤后对机组的影响。

表1 设计燃料特性

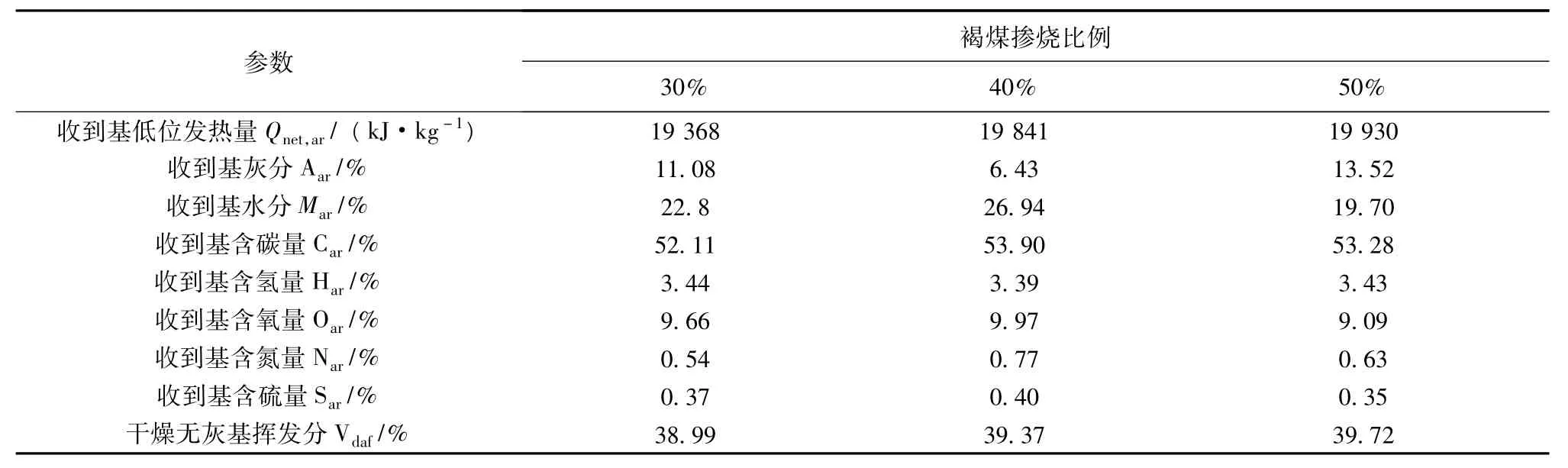

表2 额定负荷下某电厂混煤的煤质分析

褐煤中含碳量低,其Vdaf≥40%,有利于着火和煤的燃尽,同时也极易自燃。褐煤中水分、灰分和含氧量高,因而发热量较低,Qnet,ar在11 000~15 000 kJ/kg。褐煤的变形温度和软化温度均较低,实际燃烧过程中很容易结焦,因而褐煤燃烧中要解决由于灰熔融温度低而引起的燃烧结渣问题。煤的磨损指数是指煤在研磨的过程中,对研磨设备部件磨损的强烈程度[1],褐煤的磨损指数较高,一般可达4~7。由于混煤的燃烧特性并不具备可加性,可磨性差异较大的2种煤混烧,其可磨性更趋向于难磨煤种。研究表明,混煤的组分煤在着火过程中各自保持其着火特性[2]。

分别在30%、40%、50%的掺烧比例下,进行锅炉热效率试验,并通过数据对比得出掺烧褐煤对机组的影响。混煤的煤质分析见表2。掺烧褐煤后,煤粉水分比设计煤种高,将影响到磨煤机的出力,相应磨煤机电耗也会升高。由于褐煤的挥发分较高,因此掺烧褐煤后有利于煤粉的燃尽。

2 试验结果分析

2.1 锅炉效率试验

某电厂在不同比例下掺烧褐煤的试验中,参照GB10184—1988《电站锅炉性能试验规程》进行锅炉效率试验。试验结果如表3所示。

由表3可见,在额定负荷下,排烟热损失在30%、40%和50%掺烧比例下,分别为5.679%、5.964%和5.791%。随着掺烧褐煤比例的增大,排烟热损失、锅炉辅机电耗和厂用电率随之增大。在设计煤种下,机组的供电煤耗为294.86 g/kWh。掺烧30%褐煤与设计煤种相比,机组供电煤耗增加0.73 g/kWh;掺烧40%褐煤与设计煤种相比,机组供电煤耗增加0.94 g/kWh;掺烧50%褐煤与设计煤种相比,机组供电煤耗增加1.28 g/kWh。随着掺烧褐煤比例的增大,总给煤量增大,在总风量一定的情况下,导致烟气量增大,从而使排烟热损失q2增大。又由于褐煤本身水分大,导致排烟水蒸气热损失增大,同时烟气量增大会使烟气流速增大,使煤粉颗粒与碳颗粒在炉内停留时间减少,导致固体未完全燃烧热损失q4增大[3]。

2.2 神华煤与褐煤不同掺烧比例下机组最大出力试验

由于霍林河褐煤水分大,随着褐煤掺烧比例的增大,磨煤机最大出力逐渐减小,机组的最大出力也逐渐减小。依据DL/T 5145—2002《火力发电厂制粉系统设计计算规定》进行磨煤机试验[4],选取1台磨煤机进行最大出力试验,试验结果见表4。在5个工况下,经过理论计算,磨煤机出口露点温度在50~52℃,对于直吹式制粉系统,干燥剂的终端温度应高于露点温度2℃以上,且不能低于60℃。当Vdaf≥40%时,干燥剂的终端温度应小于70℃。因此磨煤机出口温度应控制在60~70℃。

表3 额定负荷下神华煤掺烧褐煤对经济性影响试验结果

表4 神华煤与褐煤不同掺烧比例下单台磨最大出力试验结果

该试验在35号磨煤机上进行,磨煤机的最大出力试验结果见表4。随着褐煤掺烧比例的增大,磨煤机的最大出力逐渐减小。神华煤掺烧30%霍林河褐煤时磨煤机最大出力为84.6 t/h,全烧霍林河褐煤时,磨煤机的最大出力为46.3 t/h。将磨煤机最大出力与掺烧褐煤比例的关系进行拟合为

y=-0.524 7x+98.581

式中 y——神华煤掺烧霍林河褐煤时磨煤机最大出力,t/h;

x——霍林河褐煤掺烧比例,%。

通过试验,当5台磨煤机运行时,掺烧比例小于30%,机组能带满负荷;当掺烧褐煤比例为40%时,5台磨煤机运行时机组最大出力为840 MW,6台磨煤机运行时能带满负荷;当掺烧褐煤比例为50%时,即使6台磨煤机全部运行,机组的最大出力只能达到940 MW。可见,当掺烧褐煤的比例大于50%时,机组的最大出力受到明显影响。

2.3 神华煤掺烧霍林河褐煤的燃烧优化试验

过量空气系数是电站锅炉运行中的重要参数[5],对其测量通常是通过对空预器进口的烟气烟量的监测间接实现的。过量空气系数的改变对锅炉燃烧、锅炉效率的影响很大[6]。目前,判断锅炉运行经济性指标多以供电煤耗率为主。供电煤耗率在不同负荷下是不同的,随着负荷升高,供电煤耗率降低。但在某一负荷下,可以通过对过量空气系数的调节使供电煤耗率达到最低,此时的过量空气系数为最佳过量空气系数[5,7]。

供电煤耗率是锅炉效率、机组热耗和厂用电率的函数,而锅炉效率和厂用电率为氧量的函数,通过变氧量试验取得不同氧量下的试验参数,拟合出各种曲线并求导,从而得到不同负荷下的最佳氧量[8]。由于在试验中保持热耗不变是不可能的,所以用此方法得出的曲线误差较大,得出的最佳氧量准确性不高。

文中采用实际运行中达到机组最佳性能对应的运行参数作为最佳值。通过在额定负荷和850 MW负荷下,分别掺烧30%褐煤和40%褐煤,对机组进行变氧量试验,结果见图1、图2。

由图1可见,在额定负荷下,当烟气中的含氧量从2.48%升至3.22%时,锅炉热效率从93.05%升至93.31%,排烟热损失、可燃气体未完全燃烧热损失和固体未完全燃烧热损失之和逐渐降低。此时可燃气体未完全燃烧热损失从0.495%降至0.07%,所以可以推断当烟气中含氧量为3.22%时的锅炉效率最大。

由图2可见,在850 MW负荷下,当烟气中的含氧量从2.62%升至3.47%时,锅炉热效率从93.32%升至93.77%,q2、q3、q4之和逐渐降低。烟气中含氧量从3.01%升至3.47%时,锅炉效率的增加幅度明显减缓,根据图2及q3变化,可以推断锅炉热效率在烟气中含氧量为3.47%时最大。因此在850 MW负荷下,掺烧40%褐煤时,含氧量在3.47%附近取值最佳。

2.4 神华煤掺烧霍林河褐煤的燃尽风优化试验

分级燃烧技术 (燃尽风技术)是目前国内使用最普遍的低NOx燃烧技术[9],在国内外已经成功应用于电站锅炉上。但在实际运行中,分级燃烧技术对NOx的控制受负荷、燃尽风喷入位置、燃尽风率、煤质等因素影响。

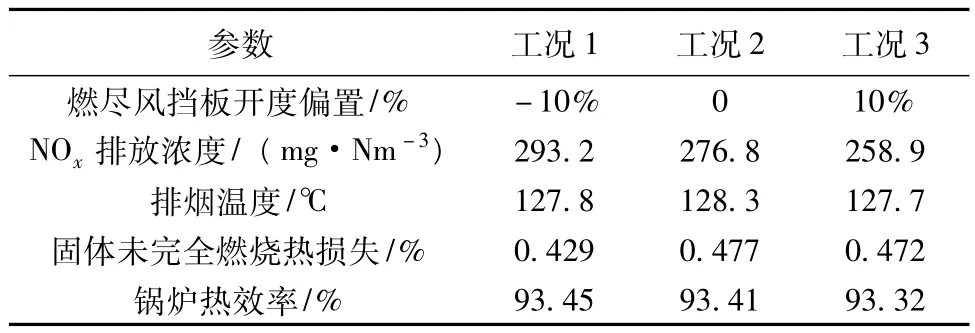

燃尽风风量对煤粉的燃尽程度有较大影响。燃尽风比例增大,NOx排放减少,固体未完全燃烧热损失增大,反之燃尽风比例减小,NOx排放增加,固体未完全燃烧热损失减小。针对某电厂3号机组,在神华煤掺烧30%褐煤的额定负荷下,5台磨煤机运行时,进行了燃尽风调整试验,该试验目的是确定最佳燃尽风挡板开度。试验结果见表5。

表5 神华煤掺烧30%褐煤时燃尽风试验数据

由表5可见,在锅炉氧量不变条件下,随着燃尽风率的降低,锅炉热效率逐渐升高,锅炉排放烟气中NOx含量逐渐增大。当燃尽风挡板开度偏置从-10%到10%时,锅炉热效率由93.45%变化到93.32%,省煤器出口烟气中NOx的含量由293.2 mg/Nm3变化到258.9 mg/Nm3。综合考虑锅炉热效率和NOx排放浓度,建议神华煤掺烧30%霍林河褐煤的额定负荷下,燃尽风挡板开度偏置为-10%。

3 神华煤掺烧褐煤存在问题及防范措施

3.1 存在问题

a. 褐煤的灰熔点较低、挥发分高、易着火、热值低、容易引起自燃。进入炉膛后着火容易提前,受热面喷嘴受热,容易结焦。

b. 褐煤水分偏大,容易导致磨煤机干燥出力不足、堵煤、压磨等现象,制粉系统运行时石子煤量较平时明显偏大,造成磨煤机电耗增加。同时,由于褐煤水分大,要求加大进入磨煤机的风量,可能造成磨煤机振动加大。风机原有出力无法满足磨煤机干燥、输送需要,也容易引起一次风机喘振。

c. 大量掺烧褐煤时,褐煤水分大造成烟气量增大,造成炉内各受热面吸热量偏离设计值,影响主汽温度、再热汽温,使排烟热损失增加。此外,掺烧不均匀还容易引起机组运行工况大范围波动,使燃烧优化调整的工作量增大。

3.2 防范措施

a. 由于掺烧褐煤后磨煤机出力受到制约,导致煤粉细度不均匀、煤粉燃烧不充分及灰渣含碳量增加,从而使锅炉燃烧效率下降,锅炉热效率降低。通过试验,发现在掺烧30%褐煤、6台磨煤机运行时,磨煤机出力为85 t/h,磨煤机分离器转速均控制在35 r/min时,通过煤粉细度测试,发现煤粉细度合适。因此建议2台磨煤机运行时,分离器转速控制在35 r/min。

b. 通过神华煤掺烧不同比例褐煤对经济性影响的试验,随着褐煤掺烧比例的增大,锅炉热效率逐渐降低,发电煤耗和供电煤耗相应增加。通过燃烧优化调整试验,神华煤掺烧30%霍林河褐煤时,额定负荷下氧量偏置为+40%时的锅炉效率最高。

c. 由于褐煤灰熔点较低、着火距离短及容易烧毁燃烧器,因此掺烧比例应适当。在实际运行过程中应加强检查,若发现结焦等情况,应立即投入吹灰器。情况较严重的应及时清理。同时,要对停运磨煤机及其管道内残余的煤粉进行排空处理,以防止积粉自燃,制粉系统必须采取防爆措施。

4 结束语

当前电煤煤源供给高度紧张,因此发展褐煤掺烧技术势在必行。根据霍林河褐煤的煤质特性,通过不同比例褐煤掺烧试验,研究磨煤机最大出力和锅炉各方面性能,从而确定能保证机组安全稳定运行的条件。通过试验结果进行合理混配、掺烧和燃烧调整,极大地缓解了因锅炉掺烧褐煤引起的经济性问题。同时应加强褐煤掺烧技术的培训和掺烧管理,为今后大型发电企业全力推进掺烧低价劣质煤积累经验。

[1] 夏学敏,刘学东.600 MW超超临界锅炉褐煤掺烧分析[J].华电技术,2011,33(12):18-19.

[2] 段学农,朱光明,焦庆丰,等.电厂锅炉混煤掺烧技术研究与实践[J].中国电力,2008,41(6):51-54.

[3] 宁新宇,梁绍华,张希光,等.1 025 t/h烟煤锅炉掺烧褐煤的可行性试验研究[J].热力发电,2010,39(12):53-55.

[4] DL/T 5145—2002,火力发电厂制粉系统设计计算规定[S].

[5] 闫顺林,张 斌.电站锅炉最佳过量空气系数的研究[J].发电设备,2010,24(4):237-240.

[6] 樊泉桂,阎维平,闫顺林.锅炉原理[M].北京:中国电力出版社,2004.

[7] 张振杰,王彦海.掺烧褐煤对350 MW机组烟煤锅炉经济性影响研究[J].东北电力技术,2011,32(3):17-19.

[8] 谷俊杰,孔德奇,高大明,等.电站锅炉燃烧优化中最佳烟气含氧量设定值计算 [J].华北电力大学学报,2007,34(6):61-65.

[9] Thomas L B,Francisco C,Sebastien C,etal.Coal Combustion Modeling of Large Power Plant for NOxAbatement[J].Fuel,2007,86(14):2 213-2 220.