基于PLC的超滤膜优质水厂自控系统*

2012-07-05邹振裕张鹏飞林显增何小青黄明珠叶挺进

邹振裕 张鹏飞 林显增 何小青 黄明珠 叶挺进

(佛山市水业集团有限公司)

0 引言

随着自来水生产工艺的不断发展,先后出现了第一代净水工艺(混凝—沉淀—过滤—氯消毒)、第二代净水工艺(第一代工艺+臭氧—颗粒活性炭)、第三代净水工艺(以超滤为核心的组合工艺)。每一代净水工艺的自动化控制程度及自控系统的先进性、稳定性、安全性及兼容性都各不相同。随着科学技术的发展,水厂自动化控制系统的硬件和软件的性能也得到相应的提高,其中,第三代净水工艺的自动化控制程度更高,技术更加先进。

1 整体自控系统构成及管理模式

1.1 整体自控系统构成

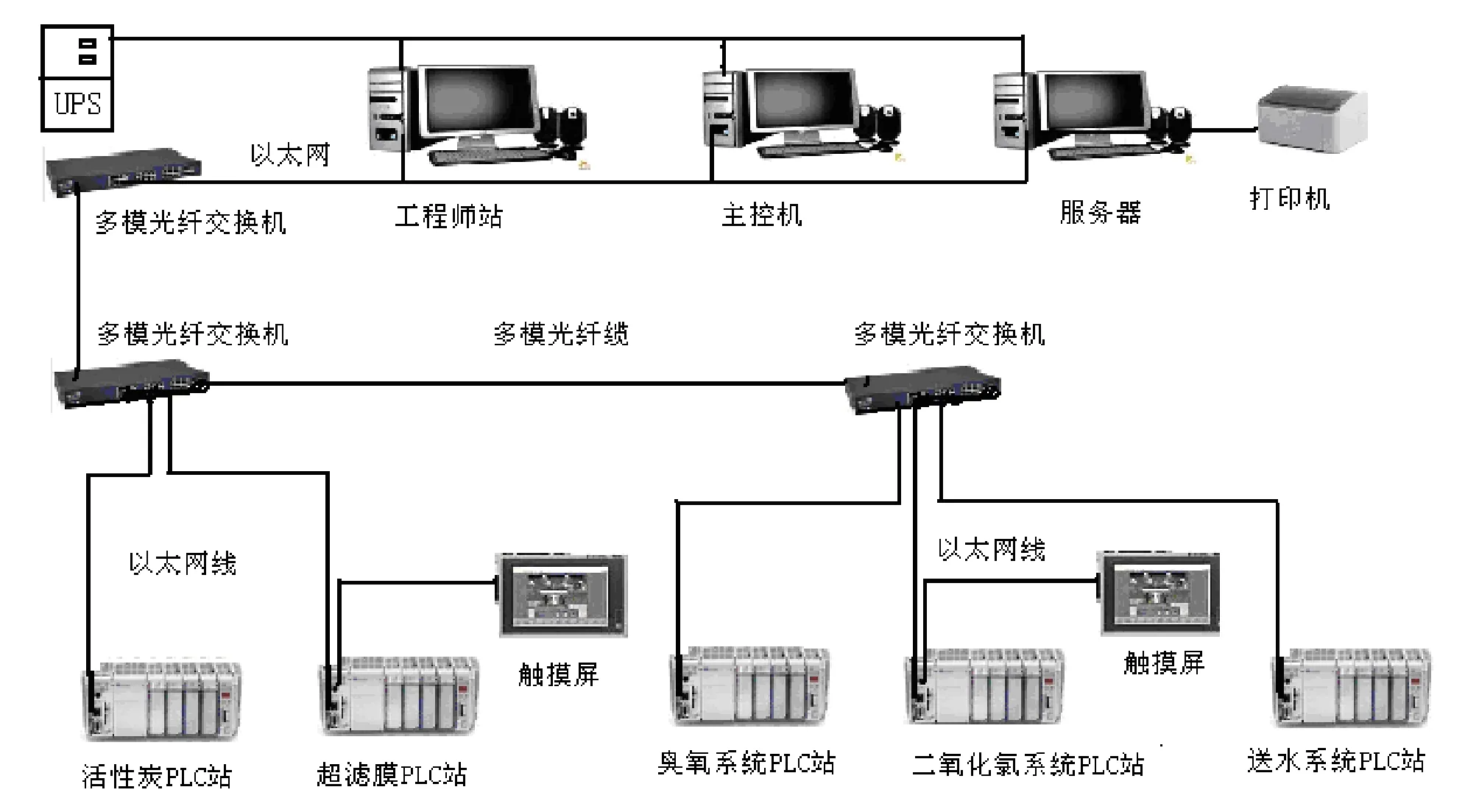

佛山新城区优质水厂采用的是第三代净水工艺,原水为市政自来水,核心工艺设备为美国通用公司的“泽能”超滤膜系统,膜材料为PVDF,过滤孔径为20纳米,出厂水质达到目前欧美发达国家的水质标准。整个水厂的自控网络拓扑结构如图1所示,其自动化控制系统主要有:活性炭过滤 PLC控制系统、超滤膜过滤PLC控制系统、投药消毒PLC控制系统、送水PLC控制系统等。

图1 水厂PLC网络拓扑图

下位机PLC采用AB的SLC 500 PLC、Compact Logix PLC和Micro Logix PLC等3个系列的PLC。组成模块主要有:数字输入模块、数字输出模块、模拟量输入模块、模拟量输出模块、通讯模块、CPU模块和电源模块;PLC的编程软件采用RSLogix500和RSLogix5000;触摸屏采用 AB的 Panel View Plus1000。上位机的应用系统采用“组态王”开发监控系统软件进行编程设计;整个应用系统具有以下功能:1)流程图监控功能;2)故障报警功能;3)历史数据管理功能;4)实时趋势监视功能;5)脚本编辑功能。

1.2 自控系统管理模式

整个水厂采用“集中管理、分散控制”的模式进行控制管理。集散型控制系统是由监控管理计算机和局部控制器组成的网络控制系统。集散型控制系统能最大限度地保证水厂生产控制系统的可靠性,也便于维护和管理。考虑到集散型控制原则和确保控制系统的安全性,水厂采用PLC+HMI+PC控制系统,即:现场手动控制或触摸屏控制、各站 PLC独立自动控制、中央控制室集中监控,由此构成了集中监视、分散控制系统[1]。

2 生产环节的自控系统

佛山新城区优质水厂生产流程如下:市政自来水(进厂水压约为0.3 Mpa,该水压已经满足生产要求,所以没设进厂水抽水泵)通过活性炭过滤系统,进入超滤膜过滤系统,再次过滤后经过消毒,滤后水进入清水池,最后通过变频水泵将优质水送到用户。

2.1 活性炭PLC自控系统

水厂设置两套活性炭过滤系统,该系统的主要组成有:PLC、电动进水阀门、电动出水阀、排气阀、反冲洗排水阀等。PLC根据生产指令和设定程序进行阀门的开关以及活性炭的定时反冲洗或人工反冲洗。

2.2 超滤膜PLC自控系统

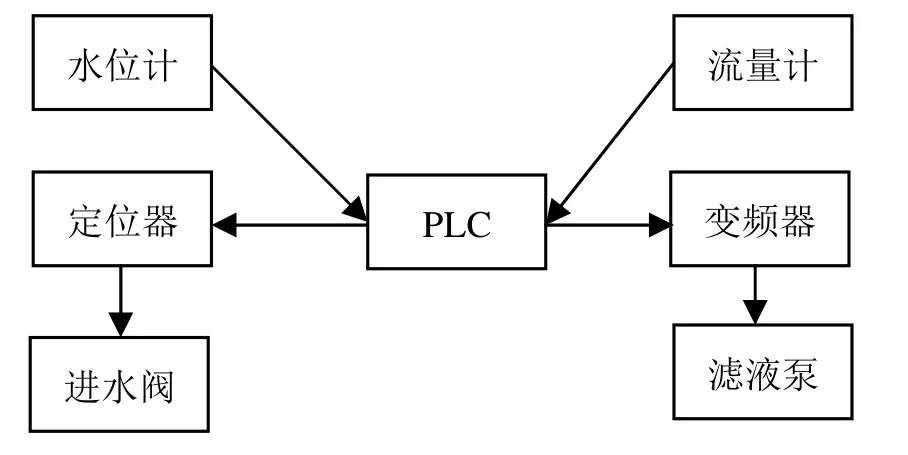

超滤膜过滤系统的设备主要有:PLC、水位计、定位器、可调节进水阀、流量计、变频器、透过液泵、膜池、管道等。过滤过程自动化控制工作原理为:1)进水方面:水位计检测膜池水位高低,发送信号给PLC,PLC根据膜池的平衡水位设置值进行计算,然后发送信号给定位器,定位器再调节进水阀的开度,从而保持膜池的水位在平衡水位设置值附近波动;2)出水方面:膜池出水流量计传送信号给PLC,PLC根据出水流量的恒流量设置值进行计算,然后发送信号给变频器,变频器再调节滤液泵转速,控制流量。过滤系统控制组成框图,如图2 所示。

图2 过滤系统控制组成框图

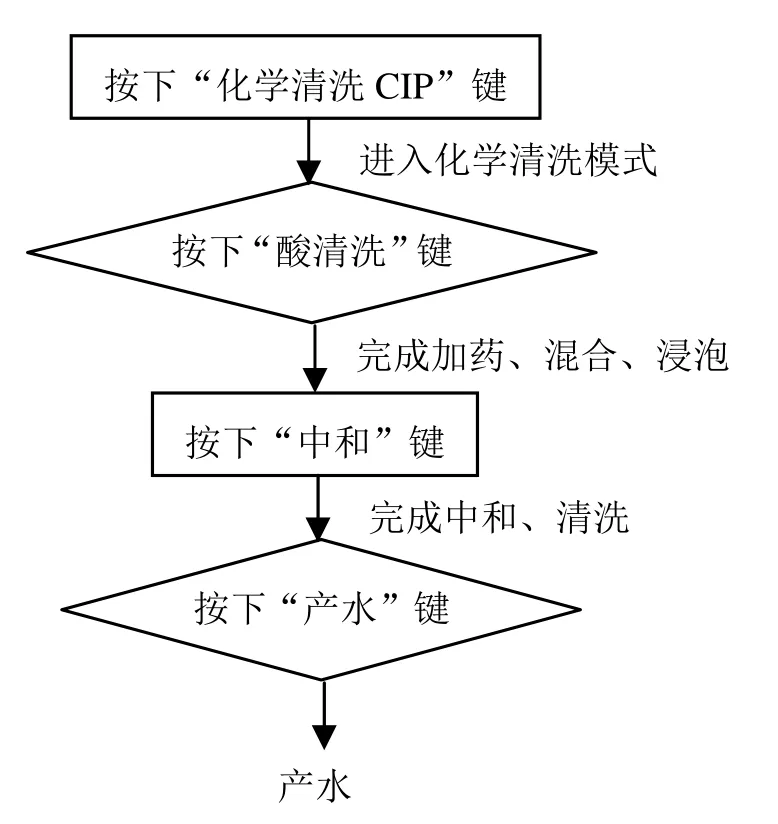

超滤膜在长期运行中会产生膜污染,这种污染造成产水能力下降、能耗升高等问题,且较难通过物理反冲洗恢复,此时需要进行化学清洗以恢复超滤膜原有的产水性能[2]。化学清洗药剂通过人工计算配制并装入对应的药罐,在 PLC模式下通过上位机或现场触摸屏实施化学清洗。以柠檬酸清洗为例,膜化学清洗过程如图3 所示。

图3 膜化学清洗过程

2.3 投药消毒PLC自控系统

水厂的消毒系统由臭氧消毒系统和二氧化氯消毒系统组成。

臭氧消毒系统由空气处理系统(包括空压机、冷干机、PSA制氧机、空气过滤器)、臭氧发生器、投加装置、在线检测仪表、臭氧泄漏报警装置、尾气破坏装置以及PLC控制系统组成[3]。PLC自控系统以进水流量为前馈信号自动调节臭氧投加量,同时以水中余臭氧浓度为反馈信号补充调整臭氧投加量,形成闭环控制。

二氧化氯消毒系统由贮料槽、计量泵、反应室、投加装置、在线检测仪表及PLC控制系统组成[3]。PLC自控系统以出厂水流量和加药比例为前馈信号自动调节投药量,同时以出厂水中余二氧化氯的浓度为反馈信号补充调整投加量,形成闭环控制。

2.4 送水PLC自控系统

水厂送水系统采用恒压供水的方式。PLC自控系统实时采集出厂水压力信号,然后与设定的出厂水压力参数值进行计算对比,根据对比结果自动调节变频水泵的频率,从而实现水泵的恒压控制。

3 故障诊断及解决方法

3.1 异常通讯或控制指令诊断

生产中有时会出现上位机通讯数据无法更新或者控制指令无法执行的情况。解决方法有:检查控制电脑、服务器或PLC是否死机,重新启动相关设备;检查网络交换机、PLC模块,特别是电源模块,CPU模块、通讯模块等的状态指示灯是否正常;检查通讯网线是否完好。

3.2 异常水泵机组跳闸

生产中有时会出现水泵机组突然跳闸的现象,可能原因有:阀门的开关信号错误,变频器发出电机电流过载信号;变频器频率范围设置不当、PLC相应功能模块外部24 V电源丢失等造成PLC发出保护信号,关停水泵机组。解决方法有:检查更换开关信号传感器;设置正确的变频器过载保护电流值以及频率范围;检查更换外部电源。

3.3 异常水位诊断

由于膜丝不能长时间暴露在空气中,必须完全浸没在膜池水中,所以,对膜池的水位有一定的控制要求,必须设置水位的平衡点。通过 PLC对膜池进水阀定位器进行控制,保持膜池水位在最低点、平衡点、最高点之间。水位高低的实时数值则通过 PLC采集安装在膜池的压力变送器信号来实现。一旦出现异常水位,PLC自动发出报警信号,请求维护。解决方法有:检查阀门定位器控制系统是否正常;检查气缸密封圈是否磨损;检查阀门橡胶密封是否磨损;检查气源压力是否足够;检查PLC的AD模块或DA模块转换是否准确。

3.4 异常浊度(颗粒数)诊断

滤后水浊度或出厂水浊度可以通过激光浊度仪或颗粒计数仪测量。浊度的实时数值通过 PLC采集激光浊度仪或颗粒计数仪信号,传送到中央控制室,供生产运行人员参考。另外,PLC进行浊度(颗粒数)对比运算,如果出现数值超标则自动发出报警信号,请求维护。解决方法:检查过滤系统、浊度仪或颗粒计数仪是否正常。

4 结语

随着科技的发展,自来水生产工艺不断创新发展,基于 PLC的自控系统作为生产系统中的核心部分之一,具有安全、稳定、兼容及操作简便等性能,在整个生产过程中,发挥了重要作用。结合生产经验和生产需要,不断对 PLC自控系统进行完善、总结和创新,有利于安全生产、优质供水、节能降耗,也有利于同行之间的经验交流,相互借鉴,取长补短,促进供水事业的发展。

[1]邹振裕,李展峰. 基于 PLC 的水厂投药控制系统实现[J].广东自动化与信息工程,2005,26(4):46-48.

[2]黄明珠,曹国栋,叶挺进,等.“活性炭+浸没式超滤”工艺在佛山新城区水厂的应用研究[J].城镇供水,2011(2):88-91.

[3]黄明珠,曹国栋,李冬梅,等. 佛山新城区优质水厂设计与运行分析[J]. 给水排水,2008,34(3):12-16.