航空发动机加力燃油总管的数值计算分析

2012-07-05王平吕文菊刘学山

王平,吕文菊,刘学山

(1.空军航空大学航空机械工程系,长春130022;2.中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳 110862)

航空发动机加力燃油总管的数值计算分析

王平1,吕文菊2,刘学山1

(1.空军航空大学航空机械工程系,长春130022;2.中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳 110862)

王平(1981),男,硕士,讲师,研究方向为航空宇航推进理论与工程技术。

采用商业软件对航空发动机加力燃油总管进行了数值计算,研究了喷油孔的附面层与质量流量的关系,同时分别对喷油孔允许的最大和最小值进行数值模拟,就其流量值与设计值进行了对比。结果表明:喷油孔的加工质量对加力燃油总管流量的影响很大,喷油孔必须按照公差等级Ⅰ的规定进行加工,以保证其质量流量满足设计要求;对于小孔径结构的数值计算,只有充分考虑附面层的因素,才能提高数值计算的准确性。

加力燃油总管;喷油孔;质量流量;附面层;航空发动机

0 引言

航空发动机加力燃烧室燃油总管的设计直接影响加力燃烧室的台架性能和空中特性,是加力燃烧室设计中的关键环节之一。适当的油气比可以避免点火时产生过大的压力脉动,从而减小风扇与压气机的失速和喘振的概率,因此,优质的加力点火供油系统,可确保加力燃烧室在点火包线内的点火性能[1-2]。当前,发动机通常采用分圈和分压的方式保证发动机在不同加力状态下燃油质量分数的分布,加力燃油总管在不同压力下的供油量将直接影响加力燃烧室的工作稳定性。

本文针对航空发动机加力燃烧室燃油总管的设计,研究和分析加力燃油总管上喷油杆的加工质量对加力燃油总管供油量的影响。

1 加力燃油总管的结构特点

1.1 喷射方式

加力燃烧室燃油总管直流式喷嘴的喷射方式包括喷油杆周向侧喷、喷油环径向侧喷、喷油杆或喷油环的顺喷和逆喷,不同的喷射方式其后方形成的浓度场特点不尽相同。本文计算的加力燃油总管属于喷油杆周向侧喷。

采用直射式喷嘴侧喷时,在气流横向力的作用下燃油射流迅速变形,油膜破碎、雾化,形成较细小的油珠,其下游分布呈椭圆形。喷油环上的直射喷嘴径向侧喷时,如图1(a)所示,质量分数分布在椭圆的长轴沿径向方向,当飞行状态变化时,随着供油压力的变化燃油质量分数中心沿径向移动,而沿周向方向无变化,从而能够很好的同径向稳定器相匹配。当喷油杆上的喷嘴沿周向侧喷射时,如图1(b)所示,燃油质量分数分布椭圆的长轴沿周向方向,当供油压力变化时,其浓度中心沿周向变化,而沿径向不变,这种分布恰好能同环形稳定器较好地匹配[3-5]。

1.2 径向喷油点数和周向喷油点数

径向喷油点数和周向喷油点数的最终确定需要考虑加力燃烧室燃烧组织的总体布局,以及火焰稳定器系统的圈数与结构和加力燃烧室横截面积等因素。对于实行径向分区并与环形稳定器相匹配的供油系统,每个火焰稳定器和每个油区径向至少有1个喷油点;对于实行周向分区的供油系统、周向喷油点的个数必须是分区数目的倍数。

1.3 喷嘴孔直径

喷嘴孔直径应满足一定的限制,对于直射式喷嘴,一般应大于0.5mm,因为孔径太小时易被污物或积炭等堵死,且小尺寸油孔的数量对加工误差十分敏感,增加了加工难度;一般也不应大于1.0 mm,因为过大的孔径,会使喷油雾化的质量明显下降,影响燃烧性能。本文计算的喷嘴孔直径为0.62mm。

1.4 喷油孔的孔径和流量系数的关系

直流喷嘴的流量QT的计算公式为

流量系数与φω和ε(流股在喷口的收缩面积与喷口面积之比)的乘积,即

式中:μ为流量系数;FC为喷口面积;ΔPT为供油压力与加力燃烧室压力之差;rT为煤油质量;φω为速度系数;ε为收缩比。

而喷口的速度系数和阻力系数的关系为

ξω主要取决于喷口的长度δ和直径d之比,即长径比δ/d。

对于直流喷嘴,燃油到达喷口的前缘后方,发生收缩,最小收缩截面直径为dC,收缩比ε=(dC/d)2。不同长径比喷嘴流型如图2所示。

图2 喷嘴流型

图(a)为不完全出口流动,喷口长度δ很短,d较大,即δ/d较小,流股经喷口前缘后收缩,收缩后的散流来不及与喷口后缘接触;图(b)为完全流动,流股与喷口前后缘接触,并于喷口壁面形成一低压腔,其空腔压力不仅低于喷口前压力,也低于喷口后压力,低压空腔将收缩流股吸引而使dC增大,即ε增加,收缩比的增大又使得出口处动能损失也减小,即φω也略增加,最终使μ值增加;图(c)也是1种完全流动,其收缩比ε和图(b)大致相同,但由于流股与喷口的后部有一段接触,因此增加了壁面摩擦阻力,而使φω值降低,而且δ/d越大则摩擦阻力越大,φω值越小,流量系数μ值也越小[6]。

本文计算的加力燃油总管喷孔的δ=1 mm,d=0.62mm,即δ/d=0.62,介于图(a)、图(b)2种状态之间,为不完全流动。

2 基本控制方程

2.1 控制方程

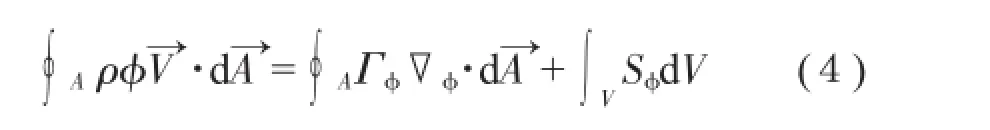

FLUENT求解器是基于有限体积法建立的,旨在使控制体或控制单元区域离散化,在控制体的区域内求解质量、动量、能量等守恒方程,偏微分方程通过离散处理成一系列的代数方程,所有的代数方程根据计算域求解。本文计算的流动问题所需求解的变量的控制方程表示为

式中:φ为通用变量;Γφ为广义扩散系数;Sφ为广义源项。

当φ=1时,代表连续方程;当φ为u,v,w时,代表动量方程;当φ为h时,代表能量方程。

2.2 湍流模型

采用的RNG的k-ε双方程模型,与标准的k-ε模型相比较,一方面通过修正湍流黏度,考虑了平均流动中的旋转及旋流流动情况;另一方面在ε方程中增加了1项,从而反映了主流的时均应变率Eij,这样,RNG的k-ε模型中产生项不仅与流动情况有关,而且在同1问题中也还是空间坐标的函数。因此,RNG的k-ε模型可以更好地处理高应变率及流线弯曲程度较大的流动。

3 计算模型的建立

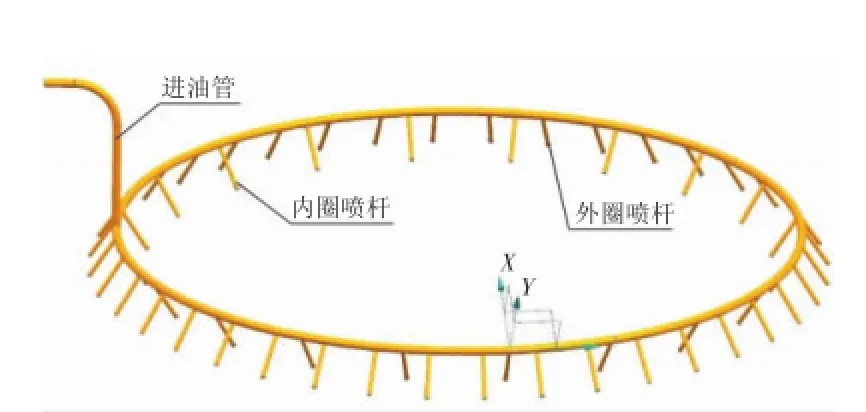

该型发动机的加力燃油总管包括内圈燃油总管和外圈燃油总管,均为直流喷杆式总管,本文主要研究外圈燃油总管,如图3所示。总管上有2圈喷杆,20个内圈喷杆,共40个外圈喷杆,每个喷杆上均有1个Φ=0.62mm的直射式喷孔,沿总管圆周切线方向喷射燃油,与内圈总管共同形成恰当的燃油分布场,依靠片状拉杆和片状吊挂连接在扩散器内和外壁上。本次计算对加力燃油总管进行全尺寸3维模型,对进油管的结构进行了一定的简化,运用ICEM软件对计算模型进行网格划分。

图3 加力燃油总管结构

4 计算结果与分析

4.1 喷油孔附面层对流量的影响

当黏性流体沿物体表面流动时,黏性的影响主要表现在靠近物体的薄层内,这一薄层就是所谓的附面层,管道的直径越小,附面层对管道质量流量的影响就越大[7-8]。设计要求在加工每个喷杆时都要进行流量考核,流量合格的喷杆才能焊接到组合件上,因此需要对喷口的附面层进行细致分析。

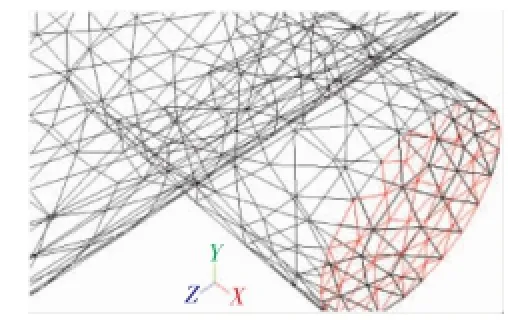

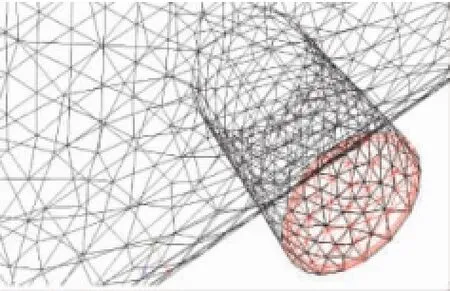

考虑到计算时间和计算精度的要求,对喷口附面层选择单个喷杆进行计算,将喷杆进口端面设为压力进口,将喷杆上喷孔的端面设为压力出口,流动介质选择航空煤油。无附面层网格的喷油孔如图4所示,有附面层网格的喷油孔如图5所示,附面层网格共3层,高度比为1.2。

图4 无附面层网格的喷油口

图5 带有附面层网格的喷油口

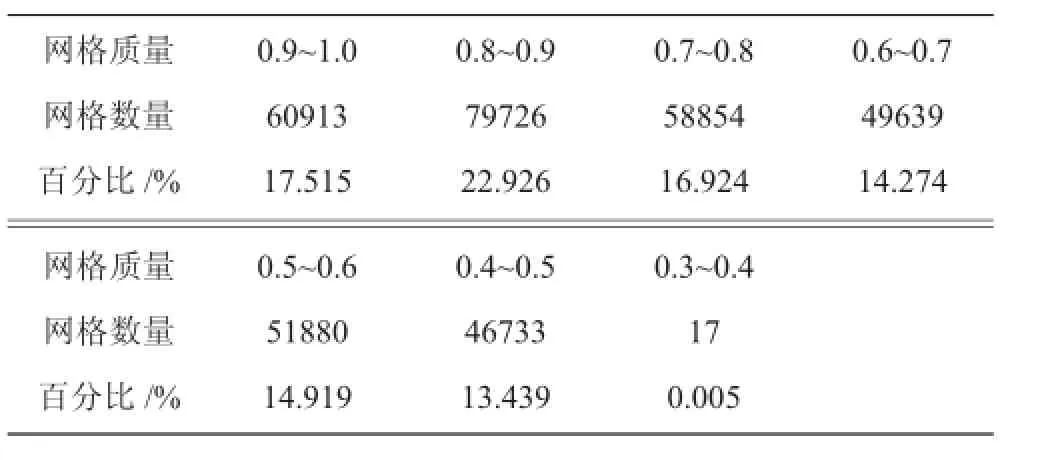

无附面层网格时计算模型网格数量及质量分布见表1,网格单元总数为347762,最佳网格质量为0.9982,最差网格质量为0.3376,平均网格质量为0.7226;带有附面层网格时计算模型的网格数量及质量分布见表2,网格单元总数为1075658,最佳网格质量为1,最差网格质量为0.2017,平均网格质量为0.7684,均满足计算要求。

表1 无附面层网格的喷油孔的网格数量及质量分布

表2 有附面层网格的喷油孔的网格数量及质量分布

从表1、2中可见,有附面层网格的喷油管的网格质量略低于无附面层网格的喷油孔的网格质量,其最差网格质量为0.2017,完全可以满足计算需要。计算结果显示,无附面层网格时,喷口质量流量为0.0169 kg/s,有附面层网格的喷油管的质量流量为0.0174 kg/s,高出约5.33%,设计要求喷油孔的质量流量为0.0173 kg/s,可见,有附面层网格的喷油管的质量流量值更接近理论计算值。

4.2 不同喷油孔直径的计算结果

该型发动机加力燃油总管喷油孔的设计尺寸是Φ=0.62mm,按照公差等级Ⅰ的规定,其下偏差为0,上偏差为+0.07;按照公差等级Ⅱ的规定,其下偏差为0,上偏差为+0.11。首先对喷油孔附面层进行分析,然后再对喷油孔为Φ=0.62 mm、Φ=0.69 mm、Φ=0.73mm 3种状态分别进行计算。在加力燃油总管进行流量试验时,将其平放在台架上,进油管在上方,喷杆在下方,因此,在计算过程中考虑了重力的影响[9-10]。

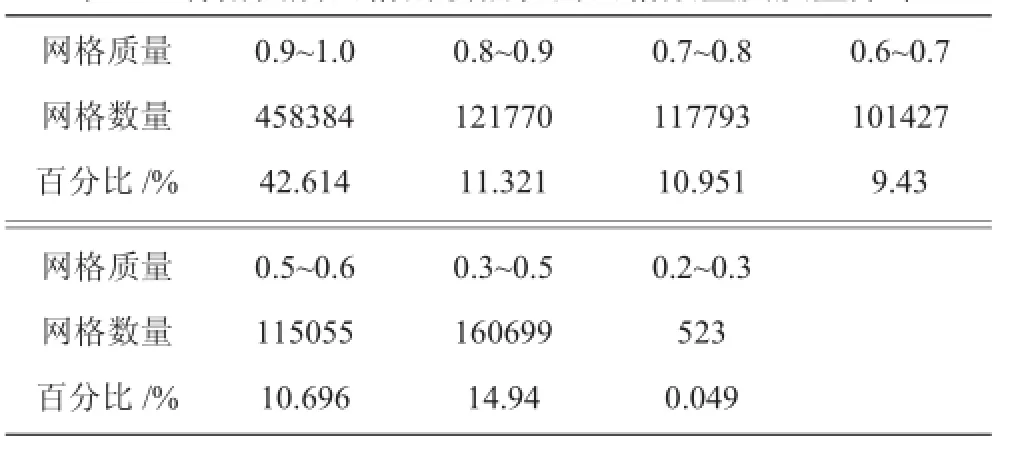

计算模型进口为进油管的端面,出口边界设为内、外圈喷杆喷油孔的出口。该加力燃油总管喷油孔的为Φ=0.62 mm时,网格单元总数为1385487,最佳网格质量为0.9999,最差网格质量为0.3124,平均网格质量为0.753,满足计算要求。具体网格数量和质量分布见表3。

表3 喷油孔Φ=0.62mm时的网格数量及质量分布

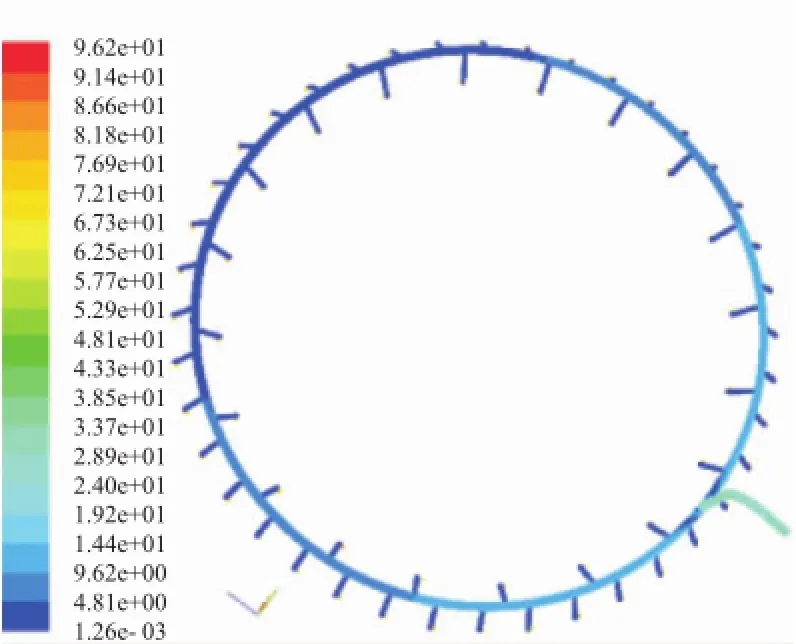

加力燃油总管的速度分布和压力分布如图6、7所示,喷口位置的速度分布和压力分布如图8、9所示。从图6中可见,在靠近进油管的位置,加力燃油总管内燃油的速度较高,最大速度值为96.2 m/s,进油管平均速度为25 m/s,喷口位置的平均速度为72.03 m/s,根据设计指标中的压力、流量值,燃油总管的最大流速为100 m/s,计算结果符合理论计算值。从压力分布可以看出,整个加力燃油总管的压力分布比较均匀,可以保证加力燃油总管喷油孔流量分布不均匀度,满足设计要求。

图6 加力燃油总管速度分布矢量

图7 加力燃油总管压力分布

图8 喷油孔位置速度分布矢量

图9 喷油孔位置压力分布

当加力燃油总管喷油孔Φ=0.73mm时,网格单元总数为1408340,最佳网格质量为0.9999,最差网格质量为0.3057,平均网格质量为0.7533,满足计算要求,具体网格数量和质量分布见表4。

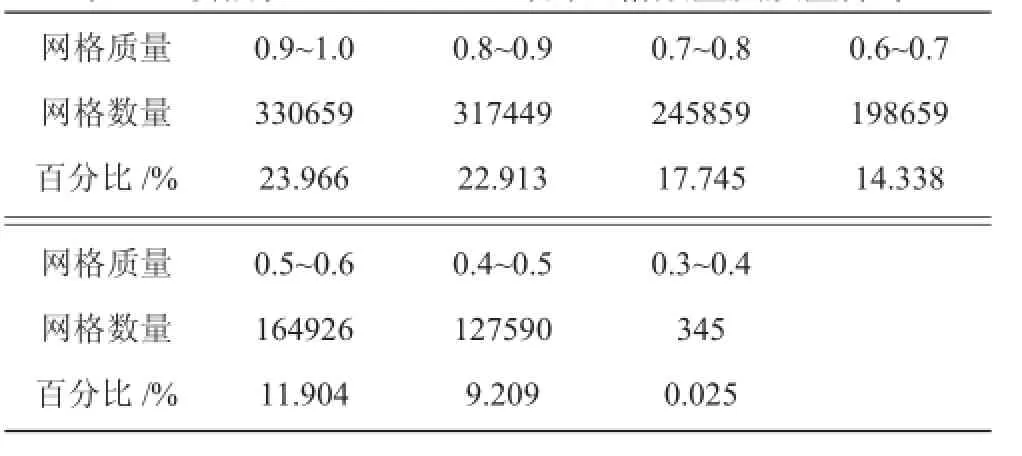

当加力燃油总管喷油孔的直径Φ=0.69 mm时,网格单元总数为1398470,最佳网格质量为0.9998,最差网格质量为0.3092,平均网格质量为0.7531,满足计算要求,具体网格数量和质量分布见表5。

从表3~5中可见,喷油孔Φ=0.62、0.73、0.69 mm时,网格总数相差不大,最差网格质量分别为0.3124、0.3057、0.3092,均大于0.3,在计算时间和计算精度上的影响基本相同。计算结果显示,其喷口出口质量流量分别为0.9902、1.1633、1.019 kg/s。该加力燃油总管设计要求,供油量Q=1.0053 kg/s,流量分布不均匀度δ=±7%,燃油密度为780 kg/m3,考虑上下公差的要求,其供油量应在0.986~1.025 kg/s之间。由此可见,喷油孔如果按照公差等级Ⅰ的规定进行加工,其流量值可以满足设计要求,但如果按照公差等级Ⅱ的规定进行加工,其流量值将会超标。

5 结论

表4 喷油孔Φ=0.73mm时的网格数量及质量分布

该加力燃油总管的速度、压力数值计算结果与理论计算结果比较吻合,由于喷油孔的直径较小,所以在数值计算过程中必须考虑附面层厚度对质量流量的影响,带有附面层网格的喷油孔的数值计算结果更准确。为了保证喷油孔的质量流量满足设计要求,工艺加工必须按照公差等级Ⅰ的规定进行。

[1]钟山,刘永丽,郭巍,等.主燃烧室燃油总管试验器研制[J].航空科学技术,2011(1):32-35.

[2]王野牧,吕晓杰.飞机发动机燃油总管试验器温度控制系统研究与SIMULINK仿真[J].机床与液压,2007(8):179-181.

[3]Lakshmanan T.Nagarajan G.Experimental investigation of timed manifold injection of acetylene in direct injection diesel engine in dual fuel mode[J].Energy,2010,35(8):3172-3178.

[4]满玉库,董艳菊,赵玲.自动测量与信息化技术在航空发动机燃油总管试验中的应用[J].中国制造业信息化:应用版,2012(4):37-39.

[5]邹鸽平.涡轮喷气发动机加力燃油总管的计算与结构设计问题研究[J].科技与实践,1997(3):6-11.

[6]张宝诚.航空发动机试验和测试技术[M].北京:北京航天航空大学出版社,2005:184-189.

[7]吴颂平,刘赵淼.计算流体力学基础及其应用[M].北京:机械工业出版社,2008:79-85.

[8]MORGAN MICHAEL J.Pressure transient characterization test star-2 propulsion system fuels manifold[R].AIAA-2004-3666,

[9]王呈,房吉庆,穆轩.航空发动机燃油总管钻具空间交点尺寸测量不确定度评定[J].计测技术,2010(5):53-56.

[10]赵琳,樊丁.航空发动机加力燃油流量寻优控制方法[J].推进技术,2010,31(5):572-575.

Num erical Sim ulation Analysis of Afterburner FuelManifold for Aeroengine

W ANG Ping1,LV W en-jv2,LIU Xue-shan1

(1.Aerospace and Mechanical Engineering Department,Aviation University of Air Force,

Changchun 130022,China;2.AVIC Shenyang Lim ing Aero-engine(Group)Corporation LTD,Shenyang 110862,China)

The numerical calculation of afterburner fuel manifold for aeroengine were performed by commercial software.The relationship between the boundary layer of fuel-jet hole and mass flow were studied.The numerical simulation of permitted maximumsize and minimumsize of jet holewere carried out,and themass flow for calculation was also compared with the design value.The calculation results show that the effect ofmachining quality of jet holes onmass flow of afterburner fuelmanifold is very obvious.The jetholesmust be machined according to tolerance level I tomeet the design requirements.Only the boundary layer factors are fully considered to enhance calculation accuracy for small pore diameter structure.

afterburner fuelmanifold;fuel-jethole;mass flow;boundary layer;aeroengine

2012-04-03