连铸线结晶器液面智能控制系统的设计研究

2012-07-04文伟梅松涛

文伟 梅松涛

(中国船舶重工集团公司第七一二研究所,武汉 430064)

0 引言

现代钢铁行业中,提高连铸线的技术含量,改善连铸生产,是一个重要问题。其中,连铸线中间包更换技术方面,现在国内外正在不断开发新技术,使连铸线生产更加完美,使生产的钢铁满足工业要求。如何在保持液位稳定的情况下完成这项工程,正是本文所要研究的问题。这里我们通过测量塞棒开度与流量大小以及液位波动值之间的关系,计算出他们之间的动态响应特性,设计了一种新型的PID模糊控制方式,能够稳定的控制液位的波动大小。本方案结合武钢集团四炼钢连铸线工程,研究如何在快速更换中间包的同时,能保证结晶器中钢水液面的稳定控制。

1 生产线工艺硬件

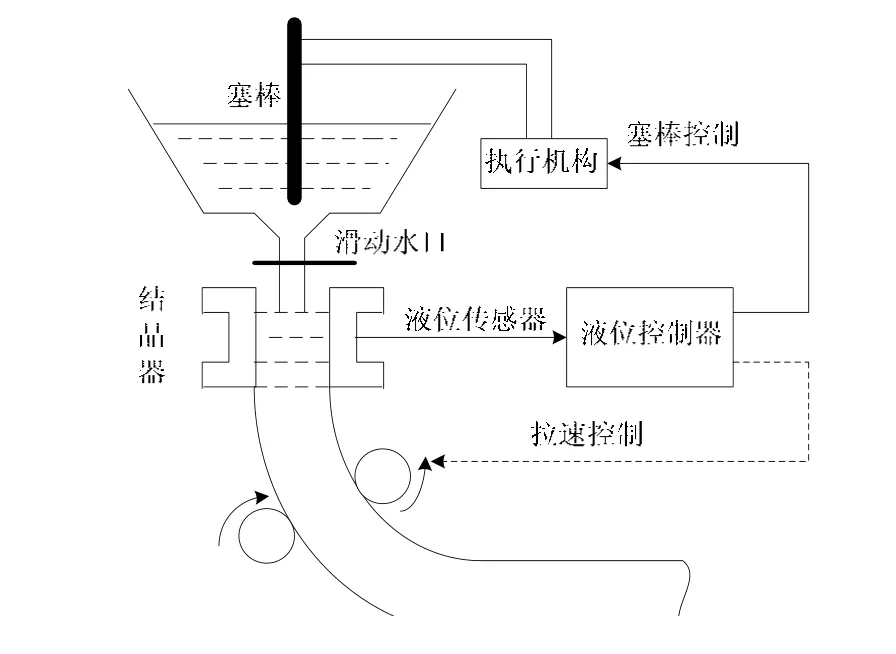

连铸线中间包更换控制系统包括交流传动系统、各种自动化仪表、传感器和电气元件等设备,这些设备通过工业以太网与 PLC控制系统进行连接,进行数据交换,给PLC提供现场测量到的数据,以及接受PLC传输过来的控制参数。硬件示意图如图1所示。

此方案根据用户提供的连铸车间水口快换的要求和条件,采取如下设计:(1)中间包水口更换通过液压缸驱动换取装置;(2)钢水液位的控制则通过结晶器液位模糊控制方案。

2 塞棒-液面智能控制

2.1 塞棒

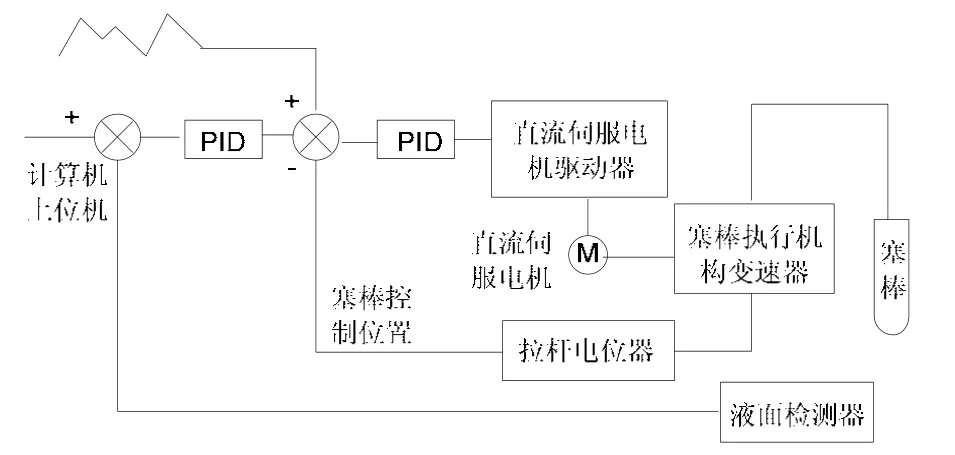

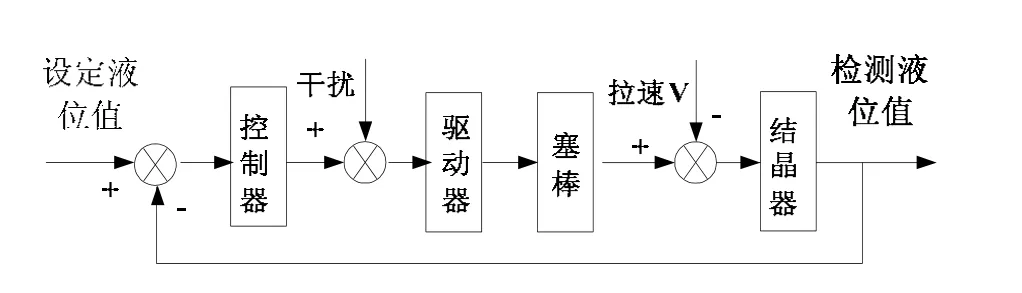

此系统中,合理控制塞棒位置,可以降低钢水的波动,使其保持在用户设定值左右。通过PLC闭环控制回路来对塞棒进行控制,其控制原理图如图所示,将反馈得到的结晶器钢水实际液面和用户的设定值相比较,所得到的差值用 PID 调节器进行计算,得到了一个可以满足钢水波动稳定性的塞棒位置控制结果,这个参考值被输送到直流伺服放大驱动器中,然后根据实际的塞棒位置来控制直流伺服电动机,来改变塞棒的位置改变开口度大小,满足液位调节的需求,图2为塞棒自动控制原理图。

在四炼钢实际生产系统中,为了使连铸线生产顺利进行,塞棒开口度调整的速度一般控制在3mm/s左右,而结晶器中钢水液面的波动一般控制在结晶器高度的15%~85%范围内。

2.2 液面自动控制

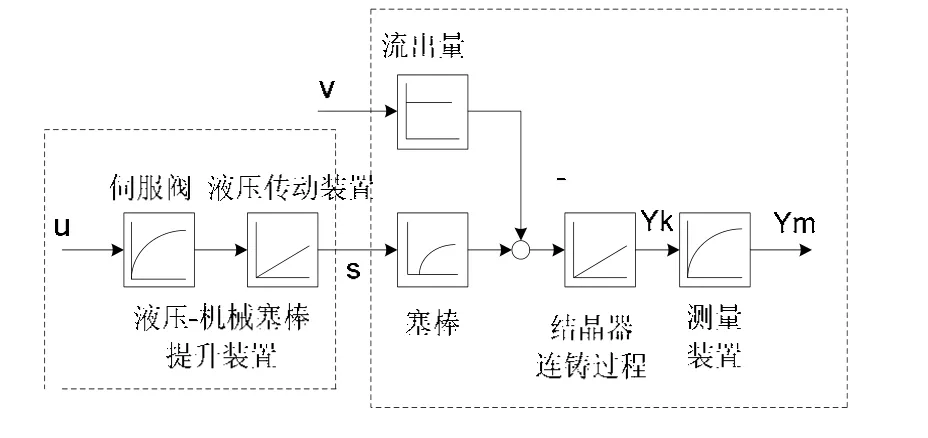

连铸结晶器液位控制系统的结构,主要包括液位检测传感器、控制器、执行器等三个机构组成。如图3,为钢水液面控制的模拟图。

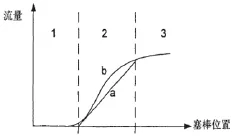

为了让整个连铸生产线更加完美,所需要的塞棒位置与钢水流入结晶器的流量关系理想关系如图4。

第一段:起始区(也可以叫做塞棒非线性区)。这段时间内,塞棒打开达到一定开度前,开度太小,钢水流入结晶器的量太少,因此液面变化比较缓慢。

图1 结晶器液位控制系统组成示意图

图2 塞棒自动控制原理图

第二段:线性区。塞棒开度到达一定值以后,这个时候,流入结晶器的钢水量与塞棒开口度成线性关系,理想的液面变化值也应该和塞棒开度成线性关系。

第三段:全开区(即饱和区)。当塞棒提升到最大值范围时候,水口全开后,进入结晶器的钢水流量达最大值,且不再变化。

图3 结晶器钢水液位模拟图

可以看出,理想的液位控制应在上述分段的线性区段进行。当结晶器液位达到设定高度,开始浇铸时,塞棒开度应处于线性段的某个位置,然后根据实际液面变化改变其开度大小,使结晶器中钢液的流入量和流出量保持一定平衡,使液面能够稳定的上升下降。

3 智能化液位模糊控制策略

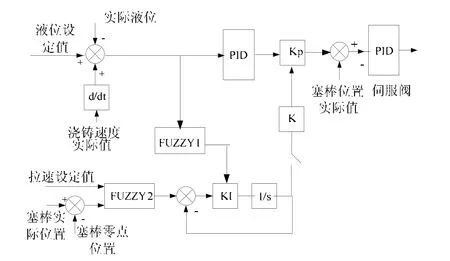

结晶器液位自动控制是通过测量结晶液位器内钢水的实际液位值,然后与参考值相比较,通过调节控制塞棒的开口度大小,使结晶器内的钢水表面液面波动保持在预定的范围内。因此在这里,主要是讨论液位-塞棒的模糊控制形式,将生产所需要的合理拉速当成一种干扰来处理,控制系统模糊控制原理如图4所示。

图4 钢水流量随塞棒开度的变化关系图

图5 液位控制系统原理图

模糊控制,即将输入值以适当的比例转换到论域的数值,利用口语化变量来描述测量物理量的过程 。此方案,通过结晶液位器反映在△t时间内液面上升的高度△h,与参考值范围相比,“过大”、“过小”,来控制塞棒开度“稍小”、“稍大”。在整个过程中,塞棒会根据液面波动大小来适当调整,在要求时间t内使液面达到稳定。

本方案中,结晶器液位自动控制是通过测量结晶液位器内钢水的实际液位值,然后与参考值相比较,通过调节控制塞棒的开口度大小,使结晶器内的钢水表面液面波动保持在预定的范围内。因此在这里,我们采用液位-塞棒的模糊控制形式,将生产所需要的合理拉速当成一种干扰来处理,控制系统控制原理如图6所示。

其中,FUZZYl的输入变量是实际液位和设定液位值的差值加上浇铸速度的变化值,它是一个单输入单输出模糊控制器,其控制规则为“输入=液面设定值-液位测量值+拉速变化率”。

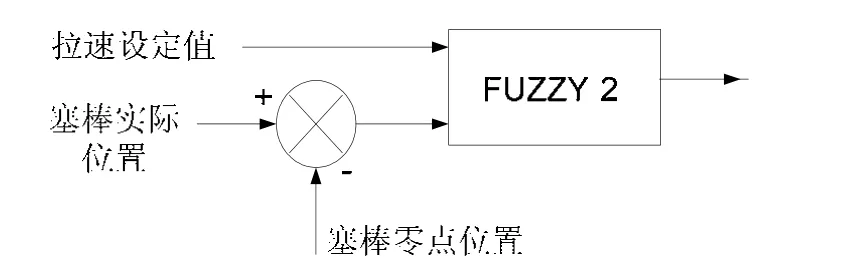

FUZZY2包括两个输入变量——浇铸速度的设定值和塞棒开口位置值,是一个具有两个输入变量和一个输出变量的控制器。

图6 液位模糊控制框图

图7 FUZZY1的输入

图8 FUZZY2的输入变量与输出变量

以上所设计的模糊控制系统可在STEP7中通过编程由PLC控制实现,将控制规则通过实时比较、控制来实现。实际运行结果表明,该模糊控制系统的控制性能和效果和以往的控制系统相比,具有非常明显的优势,达到了预期效果。

4 PLC程序设计

水口更换智能控制系统PLC程序在整个连铸线程序中主要包括OB主循环程序模块,FC主功能程序块、DB背景数据块。主功能块“Actuator Manager Ctrl”执行器控制程序通过结合各种工艺参数数据,控制塞棒、结晶液位器等各种机构,达到控制要求。

在STEP7中每个块中,通过程序分段来将实现不同控制功能的程序分段。其中主要有4个程序块,分别是 NET1塞棒快速振荡“Actuator Fast Oscillation”、NET2读取硬件数据“Simulate or Read from Hardware”、NET3执行器主控制“Actuator Main Control”、NET4 更换中间包水口“Change Tundish Nozzle"。

NET1中主要计算塞棒变化的幅度与时间的关系数据;NET2功能是读取模拟塞棒位置数据,模拟其位置,提供给主执行器;NET3通过前面程序段对塞棒位置变化的计算和模拟,并结合液面数据,进行实际塞棒位置控制;NET4通过检测更换水口前液面、塞棒位置,在接受到更换水口命令后开始更换水口。

现场调试时,通过工业以太网将工控机、PLC以及各种类型传感器建立好连接以后,将程序下载进CPU。首先通过冷调试,即产线停产运行的时候进行测试,调试结果是系统的各项通讯正常连接,并且模拟的运行系统可以达到要求,各项程序数据稳定运行。冷调试完毕,将连铸线投入使用,进行热调试,水口一键快换正常完成,并且在产线运行过程中,结晶器中液位一直能保持相对的稳定性,表明程序的设计达到了预期的设计效果,并且用户可根据实际情况,非常方便的修改程序参数,以满足不同的生产需求。

5 结束语

本设计在液位调节控制中,除液位变量外,还结合了浇铸速度设定值的变化,拉坯速度的改变量,还有塞棒的开口度大小等各方面情况的变化,有效地控制了这些因素,避免了他们的变化带来的影响,在控制精度方面得到了很好的保证,具备良好抗干扰性。同时,利用模糊控制器的输出作为PID控制器的增益值,这种设计结构是一种复合式模糊PID控制系统,具有以下优点: 模糊控制器起到很好的鲁棒性作用,动态响应快,超调量小。投入于武钢四炼钢产线的实际生产情况也证明了该设计达到了良好的控制效果,运行时结晶器液位能够保持稳定,使该厂连铸线能够安全可靠的进行,节省了大量资源,降低了车间工人的工作操作强度。

本文中对水口智能快换系统在结构分析、模糊参数自整定PID控制器理论基础和应用方法以及实际程序设计方面进行了介绍,某些方面还有待继续改造来更适合实际生产要求。

[1]朱宏,王本松. 论中间包水口快换机构的应用. 华夏星火, 2004,(5).

[2]史慧艳,田凤纪. 连铸中间包水口快换技术应用实践. 河北冶金, 2004,(3).

[3]林明星,赵永瑞,李倩. 一种PLC 智能控制的程序设计方法. 工业仪表与自动化装置, 2000, (3).

[4]王朝利,阳思聪,朱发俊. 预测控制在连铸结晶器液位控制中的应用研究. 控制与决策, 2001年第 2期.

[5]金继文,姚建青,王建跃. 连铸结晶器液位控制系统 . 宝钢技术, 2002, (4).

[6]李祖林. 基于模糊控制决策的连铸机结晶器液位控制系统设计. 工业仪表与自动化装置, 2004, (1).

[7]袁曾任.智能控制研究新进展.信息与控制,1990.

[8]张恩勤等. 模糊控制系统近年来的研究与进展. 控制理论与应用, 2000, (18).

[9][9]Yu. S. Yusfin, P. I. Chernousov. Evaluation of Different Steelmaking Methods on the Basis of Environmental and Conservation Concerns.Metallurgist. Springer New York. May 2001.