数控车床单机自动化的问题分析

2012-07-04万鑫

万 鑫

(甘肃工业职业技术学院,天水 741025)

1 数控车床简介

数控车床指的就是一种建立在处理信息的技术之上的能够完成对工件加工的自动化控制以及对一些金属进行切削能力的机床。对工件进行加工的主要类型就是一些切削,比如镗、车、铰、钻等。也有对工件进行其他工序包含攻丝。尽管工序上表现的很复杂,但当将控制这些工序的操作信息辅以程序化,实现计算机全智能化和自动化控制。

1.1 数控概述

数控指的是数字化的控制方式,即对车床的运行状态以及在进行工件加工时的全过程中的信息进行数字化的控制,从而实现一个自动化的过程。换句话说就是利用计算机或者一些与计算机进行适配的专用装置的信息的计算与分析功能,完成对所需过程以及相应信息的控制。这样就对整个车床的运作过程实现了控制自动化。而且在实际应用中的成效是相当显著的。

1.1.1 数控系统

数控系统对于整个数控车床来说起到的是一个决定性的作用。就好比人的大脑一样,人的一切行为都是在大脑的思维决定下具象化的表现过程。思维决定着行动,类比于数控车床,指的就是系统中处理程序决定着工件加工过程的正常进行。通过数控系统的服务支持,可以让机械控制器对代码进行识别,然后将识别后的代码进行存储以及当车床的加工刀具在实际的运作过程中的工作曲线没有严格准照执行,那么在这种情况下就需要通过其他的方式来无限的接近这条工作曲线,完成插补功能。

1.1.2 计算机数控

实现过程控制信息的数字化控制,就是利用计算机的相应控制软件进行设置,从而完成这一功能。将控制过程中的模拟化信息转变成数字化信息,可以使得整个过程的控制更加可靠稳定,在对过程中的数据信息进行处理时其实现速度是相当快的而且计算的精度也大幅提高。逐步的在改进数控车床行业所面临的不足。国产的车床特别是一些中高档的数控车床保证连续工作无障碍,只能达到1000小时。而国外同类型的数控车床明显要高于国产的,它们无障碍连续工作可以达到1500小时。两者对比发现时间相差了1/3。精确程度以及可靠稳定性等方面和国外相比明显有差距。

1.1.3 数控加工

数控加工,简单的说就是对工件进行加工,通过在数控车床上具体的完成的一种工序方法。从对工件进行具体加工角度上来看,虽然传统的加工车床与现代的数字控制的车床在工艺的流程上基本保持不变,但是数字控制的车床是通过程序的编写,也就是将所要表达的具体行为表现通过程序的编写完成相应的操作,进而实现加工过程的自动化。

当然在数控加工过程中也是会伴随有误差产生的,造成数控加工产生误差的主要是因为在加工操作开始前对所需加工的工件的要求进行程序化编程时出现的编程误差,车床本身的机械误差,在加工进行中对工件进行定位时产生的误差以及刀具的刀点在与刀位点进行重合的过程中产生的误差等,由于它们的共同作用使得在加工的过程中出现了加工误差。简单的说,就是数控加工误差等于上述误差的叠加。

1.2 组成

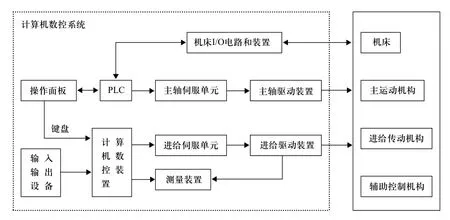

数控车床在传统意义上的组成结构包括车床自身单元、检测工件的加工位置的反馈装置、在加工过程的跟随或者复现表现很实时的反馈系统、数字化的控制系统、输入的设备装置以及程序存储的载体等。而随着数控车床技术的不断进步,站在现代的角度对于数控系统的认识就会显著提高,通过模块化的结构设计使得对于整个车床的组成理解上有明显的进步。就是说现代意义上的数控车床就是由数控车床自身以及计算机实现工艺信息的数控系统。如图1所示。

图1 数控车床的组成

1)输入设备:数控车床的运行是根据人员对加工方法的程序化设计之后的程序运行的。一般情况,人们在进行编程后都是将所编的程序存储在某一存储器载体上并且按照一定的格式或者是程序代码。接下来就通过数控车床中的组成部分输入设备将其向计算机数控装置中进行最后的输入。或者采用RS232通信协议接口实现与计算机的信号进行高速传输。

2)计算机数控装置:正像前面说介绍的那样,计算机的数控装置所依靠的及时数控系统的存在,是数控车床的一个核心所在。通常意义上,计算机的数控装置是由输入输出装置、运算器以及控制器等组成。首先将输入设备上的数控程序,通过运算器和控制器的相关处理研究后,将分析的结果进行输出,进而达到输出设备。

3)伺服系统:它的作用就是改变计算机的数控装置信号,将它接收端的脉冲信号向一种能够让车床识别的语言方向加以转变。过程表现为将数控装置接收到输出脉冲信号,然后对这个脉冲信号进行重新合理的分配,对其进行运算放大,最后对信号进行转换等。从而驱动装置的运行,完成工件的具体加工。

4)测量检测装置:实际的工件在加工的过程中,无论是位置的检测,还是对加工速度的反馈都毫无疑问的查处信号的变化进行实时的监视。从而保证整个运动部件的高效性以及可靠性,保证运动部件的运动精确程度。

5)车床自身:数控车床自身的主体结构是脉冲编码器、主轴、滑板以及脚踏的开关。它的设计必须保证先讲的结构设计、刚性度高以及整个加工过程的可靠稳定。

1.3 自动化工作流程

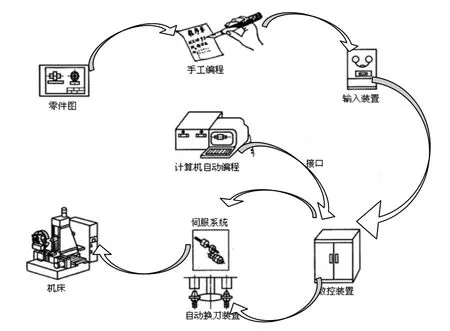

数控车床对工件进行自动化加工的流程包括以下六步:

第一步是按照工件加工的图纸对整个加工工艺进行分析,确定一个可行性的方案,将工艺中涉及的加工参数以及位移等数据进行最终的定制。

第二步是程序编写人员编制相应的程序。依据工件加工的工艺复杂程度而定,也可以通过自动程序编写软件的使用完成机械制图的工作,使得加工工件的程序文件直接得到。

第三步是加工程序完成后,将其中的内容通过程序代码的表现方式在信息存储媒介上进行完整性的记录。

第四步是使用具有阅读功能的机器将信息存储媒介中的程序代码提取从而转换成电信号,将其送至数控装置。如果程序代码是编写人员手工完成的,则必须先借助数控车床上的操作面板来完成相关信息的输入,之后才能送到数控装置上。而如果是计算机的程序自动编写软件完成的程序编写,只要将数控车床与计算机的串行通信接口进行连接,然后将程序代码直接进行传输即可。最后程序会寄存在数控单元之中。

图2 数控车床自动化工作流程

第五步是所有的程序代码汇集到数控装置后,数控装置就需对这些信息进行相应的计算分析处理,结果指令转换成数字脉冲信号传送给伺服系统使其进行相应的工作。

第六步是指令发送到伺服系统后,伺服系统接收到。紧接着伺服系统也要做出相对应的响应即对车床进行驱动,车床上的刀具以及已经夹装完好的工件开始依照程序数控系统中行为指令进行严格的位移,促使工件加工的控制自动化。

上述的流程可以参照图2中所示的内容。

2 单机自动化的问题分析

2.1 刀具的选择及使用寿命

由于数控车床在对信息进行分析处理时的精度非常高、对工件进行加工时的效率高以及可靠稳定等特点,使得对于数控车床的刀具的选择有了很高的要求。无论是刀具的性能还是刀具的使用寿命。选择刀具要根据实际的加工要求以及工件的材料组成来选择刀具,具体包括刀具的精度、规格标准以及所属类型等。比方说,工件的材料组成不同在加工的过程中刀具的切削性能的表现也是不尽相同的。而且工件在加工过程中的每个阶段所使用的刀具也要严格的按照标准来选择,比如说对工件进行粗加工时,刀具就应该考虑选择精度相对较低的但刚性一定要好的刀具。到了精加工或者是半精加工时,刀具的精度就要有所提高,保证高精度的性能所在同时还要考虑刀具的持久耐用程度。当加工的工件构成材料是一些像铜铝等质地相对柔软的材料时对于立锉刀的选择就要考虑使用刀的前角比较大的同时刀具的齿数也是有严格要求的,不能超过4个。

当刀具已经选择完备后,就必须要考虑刀具的使用寿命问题。无论是一般意义上数控车床还是能够实现自动化功能的车床,在具体的应用中要制定严格的使用寿命管理机制,当达到了使用时间限制后就必须进行替换。采用刀具管理机制能够保障对工件加工的精度,加工的过程也更加的安全可靠。

2.2 自动工件尺寸测量和自动刀具补偿

对于那些在尺寸上有严格要求的工件,就必须在机内配置一个具有自动的测量功能的装置。装置的测头的安装工位要放在车床的砖塔刀架上,当对某一个工件进行加工时要测量它的尺寸,这是测量装置的测头就会依据测量前制定的程序进行尺寸的测量,也就是测头开始工作。但是在实际中有可能会出现尺寸的偏差,那么这时及需要根据工件的实际尺寸,进行自动的刀具补偿保证接下来工件的测量准确性。在现实加工过程中,工件的测量都是在车床不工作的状态下完成的,这在一定程度上影响了生产效率。这时就可以根据工件加工过程的规律性,在加工了部分工件后进行一次测量,这样就能确保工件加工的精度,同时也保证了生产效率。

2.3 自动检测工件的装夹

工件在加工过程中,必须有对工件装夹程度是否合适的自动检测功能。这是因为自动化车床在进行工件加工时,仅仅保证工件夹紧程度是不够的,换句话说就是在考虑一个夹紧信号的获取时,还要检测工件加工的一些附加的行程。人工完成工件的安装时能够很直观的检查到工件是否夹紧或者位置不正的情况,及时给予更改操作。但在自动化的加工过程中,所有的工作都是建立在机械手的操作上,对于工件的装夹是否可靠没办法得到保证,即使工件已经夹紧了,但只要出现其他装夹不可靠的情况也会使得所加工的工件是不合格品,严重的还会出现刀具的撞击从而使得整个车床损坏。为了避免这样的情况的发生,就需要增加一个检测油缸夹紧的行程装置。保证即使检测到夹紧信号,出现装夹位置不正等其他不可靠的情况,数控车床也不会继续进行后面的动作,从而保证了自动化过程的安全可靠。

3 结束语

数控车床的应用在实际生产中是越来越广泛,对于自动化的要求也越来越高。在实际的自动化实现过程中的问题必须得到重视,本论文所研究分析的问题只是自动化实现的一部分,希望对数控车床的单机自动化的研究能起到一些参考作用。

[1] 王建中, 陈陆帮, 薄壁类零件车削加工工艺方法[J].新技术新工艺, 2010, (11): 27.

[2] 多孔盘类零件加工工艺分析[J].机械工程师, 2008(5):161~162.

[3] 张久成, 机械设计基础[M].机械工业出版社, 2003.

[4] 武友德, 模具数控加工[M].机械工业出版社, 2003.

[5] 韩洪涛, 机械制造技术[M].化学工业出版社,2003.

[6] 朱晓春, 数控技术[M].机械工业出版社, 2007.

[7] 岳锡芳, 数控车床单机自动化的途径及若干技术问题[J].中国制造业信息化, 2005, (10).

[8] 熊光荣, 凌肃明, 工件装夹方式与工艺参数选择[J].机械工程与自动化, 2007, (04).