液粘离合器带排扭矩影响因素的试验研究

2012-07-03郭刘洋

吴 超,郭刘洋

(中国北方车辆研究所车辆传动重点实验室,北京 100072)

液粘离合器是车辆综合传动装置的一个重要元件,它控制风扇的转速并传递动力.液粘离合器的工作原理是利用摩擦副间的油膜剪切力来传递扭矩.对风扇转速的调节,是从结构上实现的,即:通过控制离合器油缸的工作油压来改变离合器摩擦副的结合程度,从而控制摩擦片与对偶片的速差来改变输出轴的转速,最终达到对风扇转速进行调节的目的.

液粘离合器摩擦副间油膜剪切作用产生的摩擦功损耗将以热量的形式被润滑油带走,因此,液粘离合器刚开始工作时,应先通入润滑油.当液粘离合器控制压力为零时,摩擦副处于分离状态,摩擦副之间的间隙最大,间隙中充满的润滑油最多、粘性也最大,那么,当摩擦片旋转时,就难以保证对偶片绝对静止,对偶片也会被带动旋转,此时将作用在对偶片上的扭矩称为带排扭矩.但是带排扭矩的存在带来2个不利影响:1)将造成发动机功率的损失;2)影响风扇传动转速的控制.因此,对液粘离合器的带排扭矩进行研究,是为了最大限度地减少功率损失,同时使得风扇在低温环境下的带排转速降至最低,并使风扇转速控制在一定范围内,这对于风扇传动来说至关重要.

1 带排扭矩的计算原理

液粘离合器的摩擦副可以简化成2个相对旋转运动的圆板,如图1所示.根据牛顿内摩擦定律,可以推导出液粘离合器摩擦副间最小带排扭矩的计算公式[1].

图1 带排扭矩推导原理图

在圆环油膜半径r处取一微小圆环面dA=2πrdr,其油膜剪切应力τ= μ(ω1-ω2)r/h,剪切力dF=τdA,传递的扭矩,即带排扭矩dT=rdF,则有

对式(1)进行积分可得所有摩擦面之间的带排扭矩:

式中:z为摩擦副对数;μ为油液的动力粘度,Pa·s;R1为摩擦片内半径,m;R2为摩擦片外半径,m;Δω为摩擦片与对偶片的角速度差,rad/s;h为摩擦片间隙,m.

从式(2)可见,液粘离合器的带排扭矩与油液的动力粘度、主动摩擦片的转速(车速)成正比,与摩擦片间隙即油膜厚度成反比.

2 带排扭矩的理论计算值

根据式(2)对液粘离合器的带排扭矩进行计算.

为了与试验状态进行对比,计算时选择入口油温为40℃,摩擦副对数为24.若假设对偶片转速为0,则 Δω =2πn/60 = πn/30.在转速 500 r/min和4 500 r/min之间取7个点,其理论扭矩的计算结果如表1所示.

表1 带排扭矩的理论计算值

3 液粘离合器带排扭矩的试验研究

为了研究液粘离合器带排扭矩的影响因素,对其进行了台架性能试验.

3.1 试验装置

液粘离合器的试验台布置如图2所示,试验时锁死离合器输出端使液粘离合器输出转速始终为零,同时关闭控制阀以保证离合器处于分离状态.通过电机改变输入转速,每个转速点稳定旋转2 min,分别记录各点的输入转速、输入扭矩、输出扭矩、润滑压力、出入口油温、摩擦片出口油温等数据.

图2 试验装置示意图

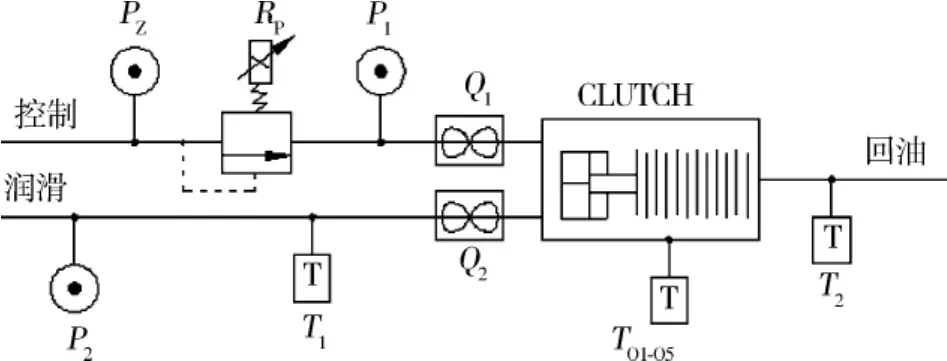

3.2 液压系统

图3为液粘离合器的液压系统示意图.控制油从一个小流量泵出来后进入控制阀组,根据电控信号调节输出压力,实现离合器的结合与分离.由大流量泵流出的润滑油进入离合器摩擦副平衡功耗.通过试验装置实现回油.

图3 液压系统示意图

3.3 试验内容和结果分析

3.3.1 转速对带排扭矩的影响

对液粘离合器进行试验,试验转速点分别为500、1 000、1 500、2 000、3 000、4 000、4 500 r/min,润滑油液为15W/40CD,入口油温在30~40℃之间,液压系统要保证足够润滑油流量,其润滑压力模拟实际使用工况,最终试验结果如表2所示.

表2 试验结果

将试验值与理论值进行对比,由图4可见,理论计算结果与试验值基本吻合,变化趋势相一致.对比两条曲线,在低转速时试验值略微偏大,究其原因,主要有2点:1)低速时油温较低,油液的粘度偏大;2)低速时各摩擦副间的分离间隙不均匀.当转速逐渐升高后,以上两方面影响因素减弱,试验值与理论值逐渐接近.

图4 液粘离合器带排试验值与理论值对比曲线

3.3.2 油温对带排扭矩的影响

根据流体力学理论,油液的粘度对温度的变化十分敏感,温度升高,粘度下降.由于带排扭矩与油液动力粘度成正比,致使油温对带排扭矩有很大影响,所以对此进行了试验验证.

对液粘离合器在2 000 r/min时进行试验,润滑入口油温分别为30℃、40℃、50℃、60℃,试验结果如图5所示.可见,随着油温的升高,带排扭矩逐渐下降,试验结果验证了理论分析的正确性.

图5 液粘离合器不同入口油温下带排扭矩试验值曲线

3.3.3 摩擦副间隙对带排扭矩的影响

为了进一步降低摩擦副的带排扭矩,对摩擦副一侧的压盘进行了修改设计,使其减薄1 mm,这样便相应增大了摩擦副间隙1 mm,再次进行了试验,并与修改前进行了对比,结果如图6所示.试验结果表明:增大间隙后,带排扭矩减小,最大带排扭矩已经小于30 Nm.可见,通过适当调整摩擦副间隙可以合理控制带排扭矩使其满足使用要求.

图6 摩擦副不同间隙时带排试验值对比曲线

4 结论

通过对液粘离合器带排扭矩的理论分析和试验研究,得出以下结论:

1)带排扭矩的理论数据与试验结果的变化趋势基本一致,在高转速时试验数据与理论值更加接近;

2)油液的粘温特性对带排扭矩影响很大,随着油温升高,粘度下降,带排扭矩随之减小;

3)合理调整摩擦副的分离间隙,可以控制带排扭矩的大小,间隙增大,带排扭矩减小.因此,在满足使用要求的前提下应通过适当增加摩擦副间隙以减小带排扭矩,防止功率损失增加.

[1]姜剑勇.液体粘性调速离合器试验系统的研制[D].杭州:浙江大学,2006.