某660 MW超超临界机组凝结水精处理系统运行技术

2012-07-03戚更生

戚更生

(射阳港发电有限责任公司,江苏 盐城 224346)

目前,国内投入运行的和正在安装设计600 MW机组及以上的高参数机组均设有凝结水精处理装置,采取高速混床除盐是应用最为普遍的一种处理方式。在热力系统水汽循环回路中,任何一个环节的水质好坏都将影响机组的安全经济运行,而凝结水量很大,并且凝结水水质对整个热力系统的运行有着特别重要的作用,且凝结水精处理能提高汽水品质,缩短机组启动时间,提高机组安全性,尤其是当凝汽器泄漏时能保护热力系统,保证机组有足够的时间检漏或停运[1]。因此,凝结水精处理系统的运行操作技术显得尤为重要。

1 设备概况

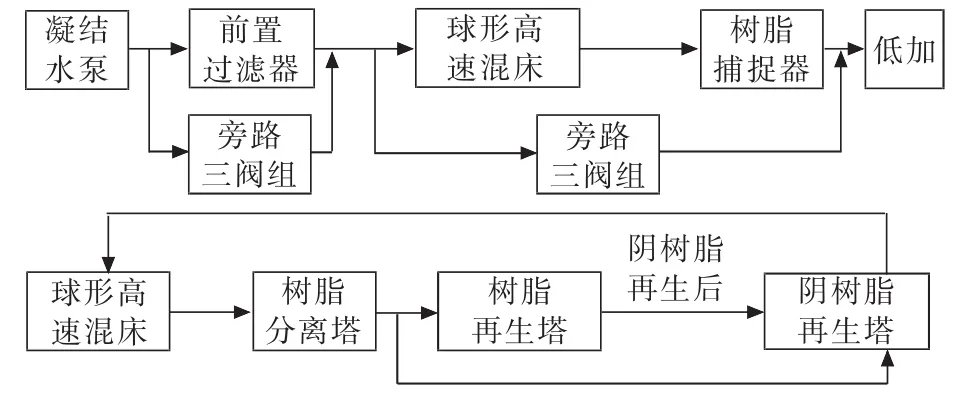

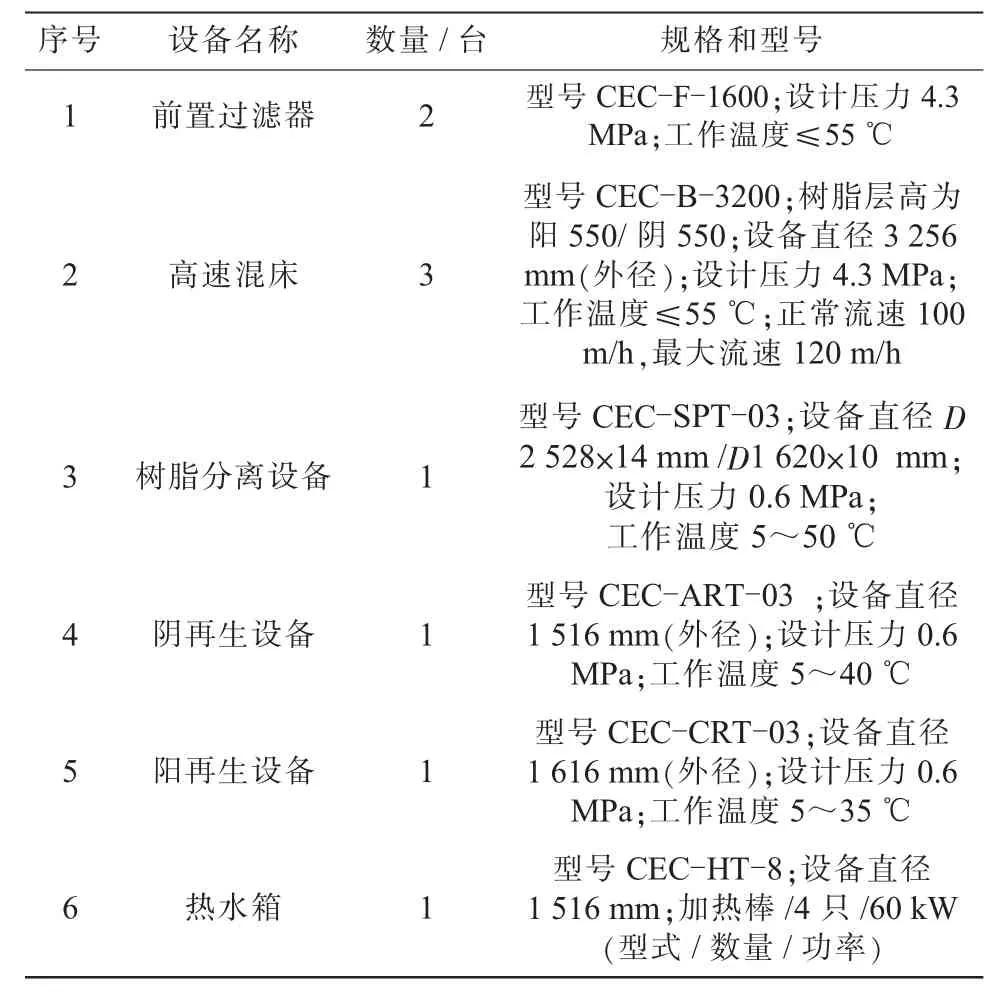

某发电公司三期工程2×660 MW燃煤机组的凝结水精处理系统采用中压系统,串于主凝泵与低压加热器之间,从凝结水泵来的凝结水通过精处理混床以去除溶解性固体。凝结水精处理装置与热力系统的连接采用单元制,系统连接流程为:凝汽器热井→凝结水泵→凝结水精处理装置→轴封加热器→低压加热器。凝结水精处理系统采用了中压凝结水混床系统,具体为前置过滤器与高速混床的串连。每台机组设置2×50%管式前置过滤器和3×50%球形高速混床,混床树脂失效后,采用三塔法体外再生系统,其中5号、6号机组精处理共用一套再生装置。整套系统采用手动点操确认与自动程序的操作相结合。该公司三期凝结水工艺流程如图1所示。单台机组凝结水精处理主要设备参数如表1所示。

2 运行控制技术

2.1 凝结水精处理设备高速混床的投运及运行

图1 凝结水工艺流程

表1 单台机组凝结水精处理主要设备参数

2.1.1 投运

(1)投运前的准备。在高速混床投入运行之前,必须检查压缩空气压力在0.6~0.8 MPa之间,确认凝结水前置过滤器和高混的旁路门都应全开,确认混床系统的所有手动进出阀门处于全开启状态,凝结水温度小于50℃,凝结水压力小于3.5 MPa,压力稳定。检查混床内是否满水,树脂混合是否均匀。如果上次停运到本次投运间歇时间较长,或者因其他方面的原因曾经对高速混床系统进行过排水检修等,则必须对床体及其管道进行充水、排气。进行时必须逐台进行,至高速混床排气管溢水后方可投运。在高速混床进水时,首先必须打开高混上进冲洗水总阀,开启待投运高混的上进冲洗水阀、排空阀,开启树脂捕捉器排空门,开冲洗水泵,待树脂捕捉器满水后关闭树脂捕捉器排水门,待高混排空阀出水后关泵及阀门,以免机组正在运行时渗入混床罐体的压力通过补水管窜入低压系统。如果是检修失水,则必须把进水母管上的排气门打开排气。当然,若采用的是冲洗水泵进水,则首先必须确认母管内无中压,反之,则可以直接排气。

(2)投运时的注意事项。高速混床升压:现场开启待投运高混的进水手动门和出水手动门,开待投运高混升压阀,发现高混进、出口压力平衡后,关闭升压阀。自动投运时要注意观察其压力平衡阀自动开启,当床体内的压力上升到设定压力时,进水气动门会缓慢打开。如果因某种原因必须手动投入或因平衡阀有问题而又暂时解决不了时,则可以通过现场的进口差压开关的手动连通阀使罐内压力达到与进水压力相平衡。必须注意的是在罐内的压力与进口水的压力未达到平衡时,切忌强行打开进水门,否则将会对床体造成损害。

2.1.2 运行状态时的注意事项

(1)在精处理系统有中压渗入的情况下,尽量不要把混床从备用→解列,或从解列→备用频繁地切换。因为频繁地切换升压会造成对床体或树脂十分不利的影响,要尽可能地使其保持在一种常压或中压状态下。

(2)要尽量发挥前置过滤器的作用,因为设置前置除铁过滤器对保护凝结水精处理混床,保证汽水品质,特别是缩短机组启动时间等非常有利[2]。虽然启动滤元滤径未放大,易导致滤芯堵塞差压上升现象,但值班人员要定期进行反洗工作,根据用水情况适当缩短反洗周期,确保前置过滤器能发挥应有作用,而不能把精处理混床看作是纯粹的过滤器,经常让它处理超过进水标准的凝结水,或者在凝结水较好的情况下将其退出,而在凝结水水质恶劣的情况下将其投运,这不仅会造成树脂的污染,交换容量的下降,同时也对混床的安全运行设置很大的障碍,而且也不符合良性循环的规律。所以应尽可能地保证混床的进水水质。

(3)应经常检查树脂捕捉器有无树脂,经常检查高混压力、流量、压差、水温,不得超过允许值。当凝结水水质较差,高混运行时间不长,高混出水电导率和SiO2都较低,而仅压差较高,将高混停运,把树脂送出进行擦洗。运行期间,应防止高混集中失效,并且每台混床应留有至少2 h的紧急备用容量。

2.1.3 高速混床的运行方式

(1)现有运行方式。通常情况下,2台高速混床运行方式一致,即氢型。氢型运行阶段相比氨化混床而言,此混床的出水水质较为优良,但pH较低,周期制水量相对较少,据相关方面了解,树脂再生效果好的情况下,一般机组长时间连续运行情况下进口陶氏树脂周期制水量在15~20万t,如果凝结水进水品质非常优良的情况下周期制水量可高达25~30万t。目前需要加强混床出口的铁、硅、氯、总有机碳(TOC)的分析,用于判断启动树脂的运行状态。

(2)调试初期由于考虑凝结水品质较差,加上前置过滤器启动滤元失效未更换等因素,现场目前采取在高速混床周期制水量累计达到6万t左右就退出进行再生工作。

2.2 混床树脂的输送及分离和再生

2.2.1 树脂的输送

失效树脂由混床送出进入分离塔,采用上部进水,下部进气,气水混合进行树脂的输送。原则上必须保证树脂从混床中全部被送出,可通过所设计的一段透明管道进行观察 (输送后期应观察到树脂窥视镜中有白色的气水一起流过)。如树脂结板,则先用冲洗水将大量树脂导出,再进部分水浸没水帽,通入压缩空气将残留树脂扰动起来,接着打开树脂输出门利用气流和水流将树脂导出,反复三到四次,其输送管道在最后由各个方向的水流冲洗干净,将残留在管道内的树脂送入分离塔。当树脂从混床中送出后,应该把再生好的备用树脂从阳塔送入混床。在该过程中要了解的是树脂被送入前,混床内是否保持无水状态。如混床处于无水状态能尽可能地确保混合好的树脂送入混床后不会分层。如果输入后混床中树脂严重不平整,应该放去部分水,再进水拉平树脂。

2.2.2 树脂的分离

(1)树脂的擦洗。失效树脂在树脂分离塔内进行分离,第一步是擦洗。擦洗过程中值班人员可以通过反洗进水管上的压力表来了解反洗进水的情况。反洗进水初期,因进水量较大,所以压力可能在0.3~0.4 MPa内,在中后期则可能下降到0.2~0.3 MPa,而到后期当流量保持在5 t/h以下时,则压力会小于0.2 MPa,倘若最后压力仍保持很高,或大于0.4 MPa,则就说明上部排水装置已经有堵塞现象[3]。擦洗过程中由于某些原因可能造成一些破碎树脂堵塞分离塔的布水装置,并使分离塔憋压[3],使得调节阀不能稳定调节进入塔内水的流量,或与预先设定的流量不符,这就直接影响到分层的效果。为了解决这一问题,可以在擦洗排水后,让程序重新回到第一步进行满水,手动点击从上部布水装置同时进水和压缩空气,并从顶部排气门排出水、气混合物,10 min后结束,然后让自动再生程序继续下去。树脂的擦洗可根据自行设定的次数反复多次进行。

(2)树脂分层界面。密切观察树脂输出分离塔后的界面高度,避免交叉污染。在阴树脂输送前,值班人员必须到现场观察树脂的分离效果,它必须有一个明显的分界面,且分界面的高度适当。对于混脂层高度较低(缓冲带较少)的情况,必须准确地控制好界面高度,通过调试现有混脂层的界面在距阴树脂出脂管下端约100~200 mm左右[1]。如果阴、阳树脂的界面过高,则可以通过手动点击把分离后的阳树脂从分离塔阳出脂门送出一些到阳塔或取出,或者进行阳树脂量的微调。如果界面过低,则可以通过装卸斗补充部分树脂到阳塔,并送入分离塔重新分离。

2.2.3 树脂的再生及混合

(1)阴树脂的再生。阴树脂从分离塔输入阴塔后,对其进行体外再生。为使树脂被彻底再生,把吸附在树脂表面的脏物以及树脂在混床中携带的杂物和细小碎树脂清除掉,在再生过程中,首先必须对其进行擦洗,擦洗的次数可预先设定,步骤反复最少不低于3次,直至阴再生塔排水清澈为止。在进再生液的过程中,冲洗水的流量是保持稳定的,控制再生液碱流量10 m3/h,同时保证其浓度在4%~5%,温度目前没有投用电加热器,冬季可由三通调节阀自动控制在40℃左右。再生中,如果出现浓度偏低,则首先观察其取样门的开度是否合适,冲洗水流量是否正常,计量箱液面是否正确,是否由于计量箱上部空气不流通造成,如果以上均正常,则要考虑是否是电表计、阀门及喷射器等方面的检修问题。调研有关厂家,值得借鉴的也有必要考虑的是,如果机组非连续运行,那么用于再生碱液加热的电加热水箱可提前8~12 h投入自动加热,倘若机组正常运行话,可在平时投入1只加热棒让其自动维持一定的温度(目前射阳港发电有限责任公司设计的是5号、6号机各一组2只同时投运),这就避免了4只同时投入时的频繁启动或关断,不过当树脂再生前必须保持有4只加热棒同时加热。

(2)阳树脂的再生。阳树脂的再生自动控制程序与阴树脂一样。但其再生液浓度控制在5%左右,控制酸喷射器流量8~10 m3/h,其再生用酸不需加热,HCl溶液20℃左右。

(3)阴、阳树脂的混合。阳树脂漂洗结束后,进入阴、阳树脂混合程序。首先是阴树脂的输送,在输送的过程中,阳塔上部会部分失水。因此,在混合前的排水过程中要注意监视阳塔上部的水位,以排水到上部窥视镜的下部为准,切勿把水排尽或水位过低。当混脂漂洗结束后,失效树脂也就处理完毕。

2.3 树脂捕捉器的相关检查及处理

精处理运行期间,必须定期对其配套的树脂捕捉器的排污门的排水进行取样检查。观察有无树脂跑出,同时要注意其就地差压计的差压变化,一旦差压计超过规定的0.15 MPa,那么就必须考虑对它进行反冲洗了。

2.4 集中取样槽样品的调整及相关参数

取样槽中水样的监测直接关系到混床运行的情况。因此首先必须调整好取样槽的取样管一次门,它控制着整个取样槽的水样来源。取样槽取样管一次门可以保持足量的开度,除检修外,可保持不动。取样二次门进一步控制着各水样的流量,可对水样进行一定的减压,如果要对水样的流量进行大幅度调整,则可用它调节。减压阀后的部分,属于低压部分,可把减压阀调整到小于0.6 MPa,即可以阻止中压窜入,以免影响仪表等。电导率表的流量可以控制在200~300 mL/min,而pH则可控制在300 mL/min左右,不过要注意人工取样门流量不宜过大,否则会造成进入仪表水样的温度偏高。为了尽可能延长氢交换柱的工作周期,进入氢交换柱的流量不应太大,也不宜过小(不得低于200 mL/min)。如果样品的水温偏高,则必须考虑冷却水的进水管处有无杂物堵塞造成冷却水源的不流畅,或者是水样的总流量过大。样品水温一般保持在25~30℃左右[4],取样槽各阀门调整好后,尽量不要再频繁地变动。

3 现场存在问题及对策

(1)由于精处理系统热控用气要求质量高,如果压缩空气管道吹扫不彻底,杂质多,容易堵塞电磁阀,造成仪表异常及阀门开关不正常,严重时会损坏电磁阀,造成阀门无法开关,特别是再生过程中会影响整个精处理系统程序的正常运行,引起事故。措施:检修人员对空气过滤器定期进行清理杂质,适时加强协调压缩空气管道吹扫工作,及时更换电磁阀。发生阀门异常时值班人员要及时点操暂停联系检修处理。

(2)阴树脂分配符合要求,而阳树脂总量明显不足,导致4套树脂(3台混床和1台阳塔)分配不均,致使系统自动状态下树脂输送和分离时不易控制好分层界面。措施:利用机组停运间隙适时补充阳树脂量,再逐台输送进行平均配置。

(3)由于设计原因,精处理再生系统冲洗水泵进口管道与除盐水泵出口管道连通,在冲洗水泵不使用的情况下,冲洗水泵进出口管道压力都达到0.60 MPa,致使在使用冲洗水泵时,水流量及压力都超标准,将会严重影响再生系统的树脂再生程序运行和影响再生效果,还会影响混床的树脂输入输出,影响前置过滤器的反洗效果。方案1,混床失效退出进行再生程序树脂输送时尽量保持除盐水泵不运行(主机不补水),母管出水靠静压。方案2,检修人员在冲洗水泵进口增加缓冲水箱,保证冲洗水泵的备压,或者整改管道系统,避免精处理系统冲洗进水管道设在除盐水泵出口管道上,应接至除盐水箱。

(4)发现有时混床树脂程控输送过程中,由于树脂出口气动阀门打开不完全和输送设定时间条件下树脂未完全输送彻底,导致树脂分离时树脂量不足的现象。措施:通过观察树脂输送窥视镜和点操步延使树脂完全压出,同时在擦洗过程中必须避免树脂流失现象。

(5)精处理主站的操作程序反应慢,操作中运行人员经常会多次按按钮,导致程序快进,引起操作失误,造成树脂输送不彻底现象。措施:加强针对性的事故预想培训,同时完善网络系统。

(6)投运精处理取样架系统时发现恒温装置工作不正常,在线仪表温度显示偏高。措施:联系供货厂家来人处理,并合理调整温度设定。综合考虑夏季环境温度对仪表数据带来的不利影响,必要时应对五路样水管路进行保温措施。

4 结束语

凝结水精处理混床投运和树脂再生操作虽然设计了自动控制程序,但必须人工严密监视,必要时值班人员应手动点操干预步序时间。精处理再生步序繁琐,再生时间长,特别是其中关键的几步操作:如输送树脂、树脂擦洗、分层、混合等必须严格按照规程规定来执行,不可忽视,足够重视并坚决避免阴阳树脂反洗流失现象。专业应跟踪加强对精处理操作的系统管理,使用统一规范的操作票,保证检修维护到位,控制系统正常。只要按规程认真操作,就能保证精处理高速混床的运行和再生效果。

[1]韩隶传.凝结水处理[M].北京:水利电力出版社,2010.

[2]曹长武.火力发电厂化学监督技术[M].北京:中国电力出版社,2005.

[3]朱蓓蕾.凝结水精处理技术[R].武汉:电厂化学网论坛,2009.

[4]DL/T 805—2004,火电厂汽水化学导则[S].