电火花微喷孔加工控制系统的设计与研究

2012-07-03张筱云郑大棉

张筱云,郑大棉

(1. 苏州工业园区职业技术学院,苏州 215021;2. 苏州明谷纳科技有限公司,苏州 215131)

0 引言

随着汽车工业的发展,人们越来越发现柴油机具有高扭矩、高寿命、低油耗和低排放优势,柴油机已成为解决汽车能源问题最现实和最可靠的手段。然而要提高柴油发动机动力性、燃油经济性,降低排放率、噪音率,就要求喷射系统产生足够高的喷射压力,确保燃油雾化良好,同时还必须精确控制喷油始点和喷油量。喷油嘴作为燃油喷射系统的重要组成部分,其喷孔的尺寸、形状、入口圆角以及表面形状等,对喷孔的流量系数、喷雾射程、雾滴直径的均匀性和燃油与空气混合的均匀性有着非常显著的影响[1]。

钻削加工喷孔的工艺很难适应喷孔直径越来越小的要求,国内喷油嘴生产厂家加工微喷孔使用的工艺主要是:热处理—精加工中孔座面—电火花打喷孔—挤压研磨喷孔。目前电火花打喷孔加工设备的生产技术为少数几个外国公司所垄断,如瑞士的POSALUX公司、英国的Amchen公司及美国的Raycon公司。设计开发拥有中国自主知识产权的电火花打喷孔设备非常必要,具有重大的社会效益和经济效益[2,3]。

本项目主要是针对市场上需加工符合国Ⅲ(欧Ⅲ)及以上排放标准的柴油机喷油嘴偏心孔要求,专门设计开发的六轴喷油嘴微喷孔电火花加工专用机床。能加工偏离喷油嘴旋转中心的喷孔,解决了此类产品常规机床无法加工的难点。研究电火花微喷孔加工控制系统是研制电火花打喷孔的关键技术之一,主要存在以下技术难点亟待突破和解决:高精度多轴数控系统;高性能微进给伺服控制系统;高频微能量自适应脉冲电源;放电状态的实时检测识别和加工过程智能化控制技术等。

1 微喷孔数控电火花机床结构

高精度微喷孔数控电火花机床与普通电火花穿孔机放电加工方式区别不大。加工过程中,均采用电极丝旋转与进给运动复合的电极旋转进丝机构,实现电极对工件的相对运动,根据加工零件的不同(材料、孔径和孔深等)来确定放电参数(脉冲频率、脉冲宽度和放电间隙等),加工过程中工具电极和工件间没有接触应力,靠极间连续脉冲放电蚀除工件。但不同的是微孔加工孔径非常小,只能使用实心钨钢或钨丝作电极,主轴进给采用的是微进给伺服机构,脉冲电源具有高频微能的特性,以实现微喷孔的稳定加工[4]。

设备由机床框架,轴立柱,五根定位轴,一根旋转轴,电极进给机构,工件夹持机构,电控箱、工作液系统及气动系统等部分组成。电极由导向器导向,加工时,首先将旋转头旋转到吹气孔的位置,打开夹紧装置吹气,将电极丝吹出。主轴带动电极丝在伺服系统控制下作微量进给,脉冲电源在电极与工件之间施加高频脉冲放电,高压水质工作液在电极的外围喷射,对加工区域实施强迫排屑冷却,保证加工的顺利进行。

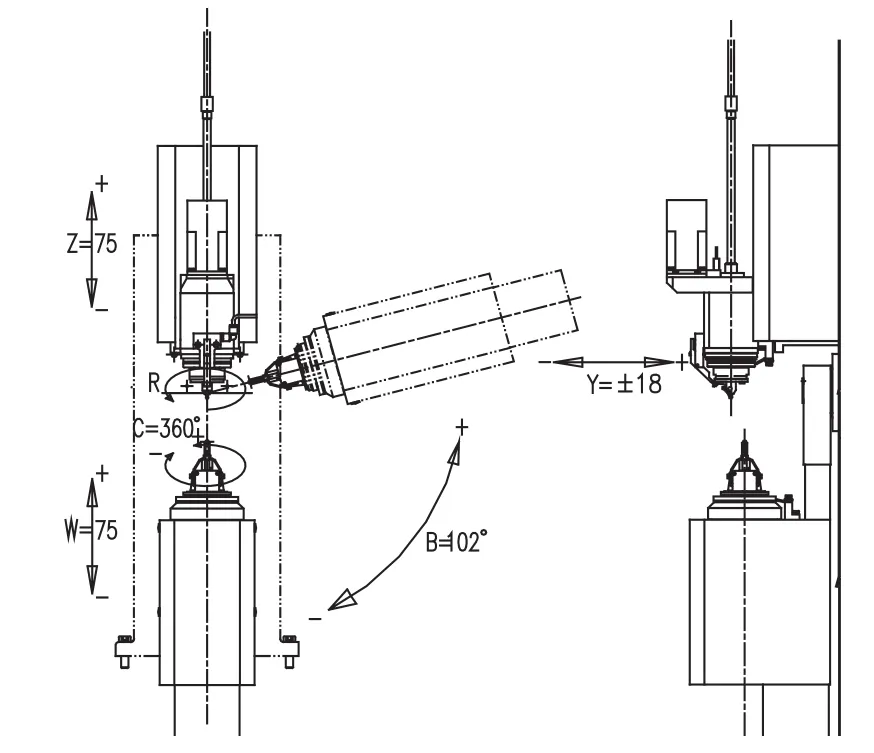

为满足喷油嘴自动多孔加工的要求。主机采用独特的机械设计结构,应用精密加工的机械零件,配上日本进口THK导轨,NSK轴承,精密旋转主轴头,关键支承件的结构设计具有良好的刚性,变形量小,几何精度高,保证了机床的加工精度。本设计的机床轴示意图如图1所示。

图1 微喷孔电火花加工机械轴构成示意图

本机床Z轴、W轴、C轴、B轴、Y轴是位置轴,决定了加工工件加工孔的位置和角度。R轴是旋转轴,决定了电极丝旋转速度。机床各轴设计指标如表1所示。

表1 机床各轴设计指标

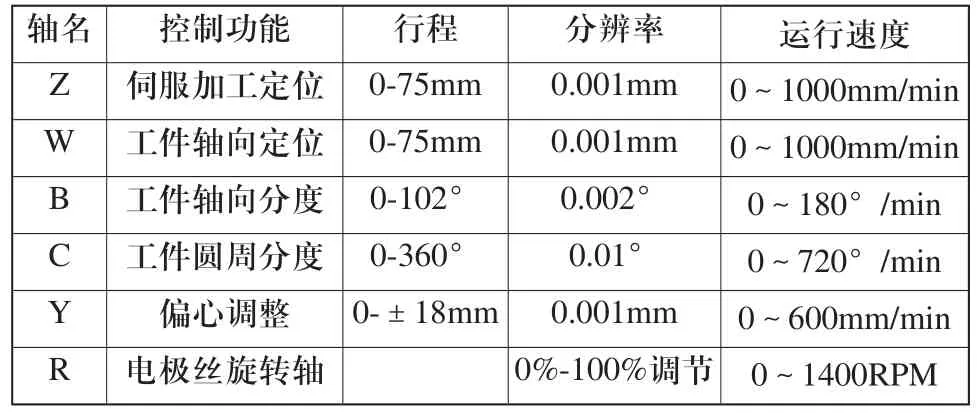

2 微喷孔电火花加工控制系统组成

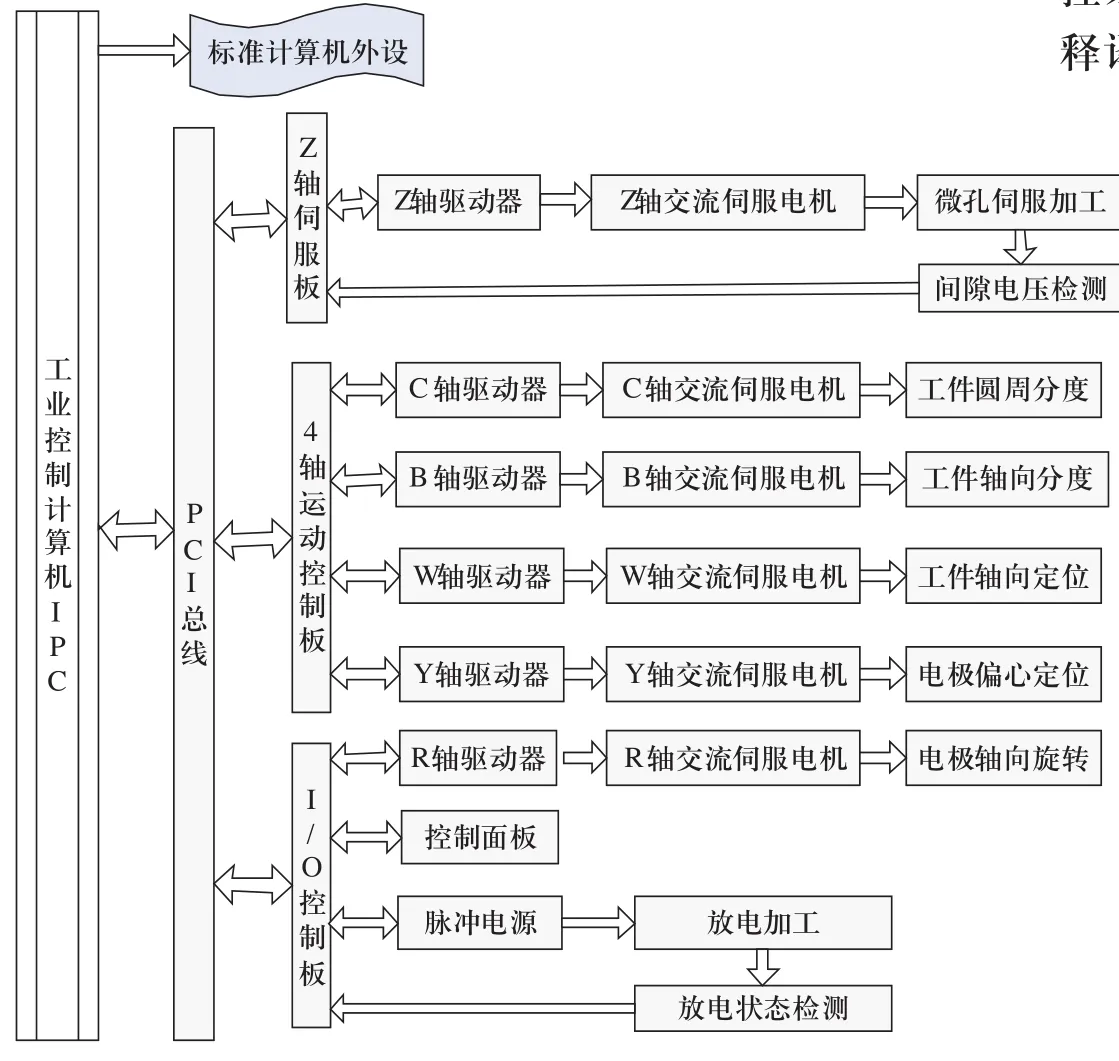

本项目控制系统以工业控制计算机(简称IPC)和运动控制板为核心、配备自适应高频脉冲电源、加工状态检测、主轴伺服进给控制以及位置轴交流电机伺服驱动控制、机床电气控制等组成。微喷孔电火花加工控制系统硬件模块示意图如图2所示。

图2 微喷孔电火花加工控制系统硬件模块

该机床采用6轴数控,可加工特殊材料、空间位置复杂的群孔工件。整个控制过程除装夹工件和更换电极外,整个加工过程均可自动完成,可以自动修整电极,自动找零位,加工过程中自动切换工艺参数,加工深度到一定位置后自动回退,机床电极损耗可通过进给机构进行自动补偿,电极用完可以自动报警等。机床提供开放式孔位编辑功能,用户可以设置孔号,连续群孔加工;也可以任意指定孔号进行单独加工。工艺参数和电参数根据工艺要求,可进行设置,加工状态、和工艺参数可由彩色液晶屏显示。

3 微喷孔电火花加工控制系统设计

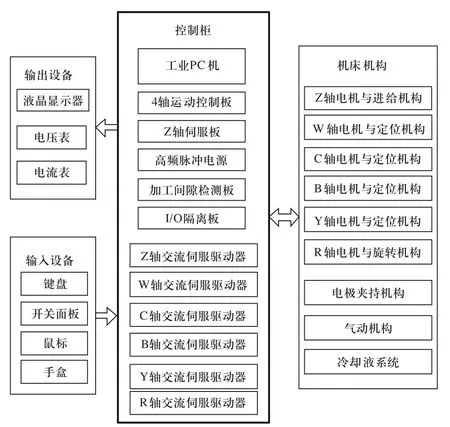

3.1 智能化控制系统结构框架

柴油机喷油嘴微喷孔电火花加工显著特点是加工放电面积小、单个脉冲放电能量微小、放电蚀坑小、放电间隙微小、脉冲电源频率高、极难获得稳定的火花放电状态且一个喷头上要自动加工5个以上的微喷孔。其特点决定了对加工状态的监控有着极高的要求。如果不良放电检测和处理不及时,则产生不良的加工放电状态,如空载、短路和拉弧等。也就是说各种可能造成的不良加工放电状态,在间隙过小时发生的概率相对高些。只有精心调节伺服进给,间隙大小适当,才能维持较佳放电状态,从而获得较高的加工效率和更强的加工能力。微喷孔智能化控制系统结构框架示意图如图3所示。

图3 微喷孔智能化控制系统结构框架

可见,微喷孔控制系统以智能化数控系统为核心,加工间隙和放电状态实时监测的频率及反馈环节的精度,直接影响脉冲电源的放电能量和伺服进给加工的稳定性。

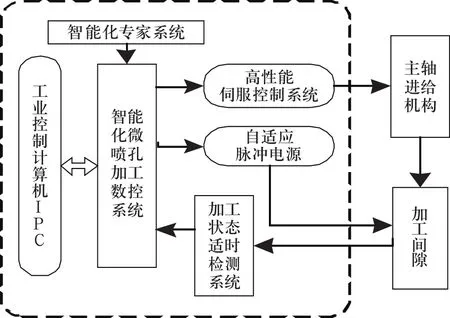

3.2 数控系统硬件设计

本设备软件具有硬实时、软实时和非实时任务相混合的多任务特性,这些特点决定了其硬件结构适合采用主从开放式结构,即“PC+NC”结构。以IPC为平台的数控系统共享众多的PC先进技术,为数控系统的标准化、模块化和开放化奠定了硬件基础,在PC的总线上插上具有NC功能的运动控制器完成实时性要求较高的NC内核功能[5]。根据加工需求,在IPC上配置了一块4轴PCI运动控制板、一块基于FPGA的Z轴伺服板、一个自适应高频脉冲电源、加工间隙检测板和I/O接口板等。数控系统硬件平台的结构框图如图4所示。

图4 数控系统硬件平台

B、C、W、Z、Y定位轴及R旋转轴均采用进口交流伺服电机驱动;操作键盘为触摸键盘,具有防水功能;手摇编码器轴向进给,精度高,操作方便。

运动控制卡将实现运动控制的底层软件和硬件集成在一起,具有伺服电机控制所需的各种速度、位置控制功能。这些功能通过计算机可方便地调用。再将上层计算机发出的指令转换为伺服电机的控制信号,带动机床运动,由编码器将电机运动的位置信号反馈给运动控制器,从而构成了数控系统的闭环位置控制系统。

3.3 数控系统软件设计

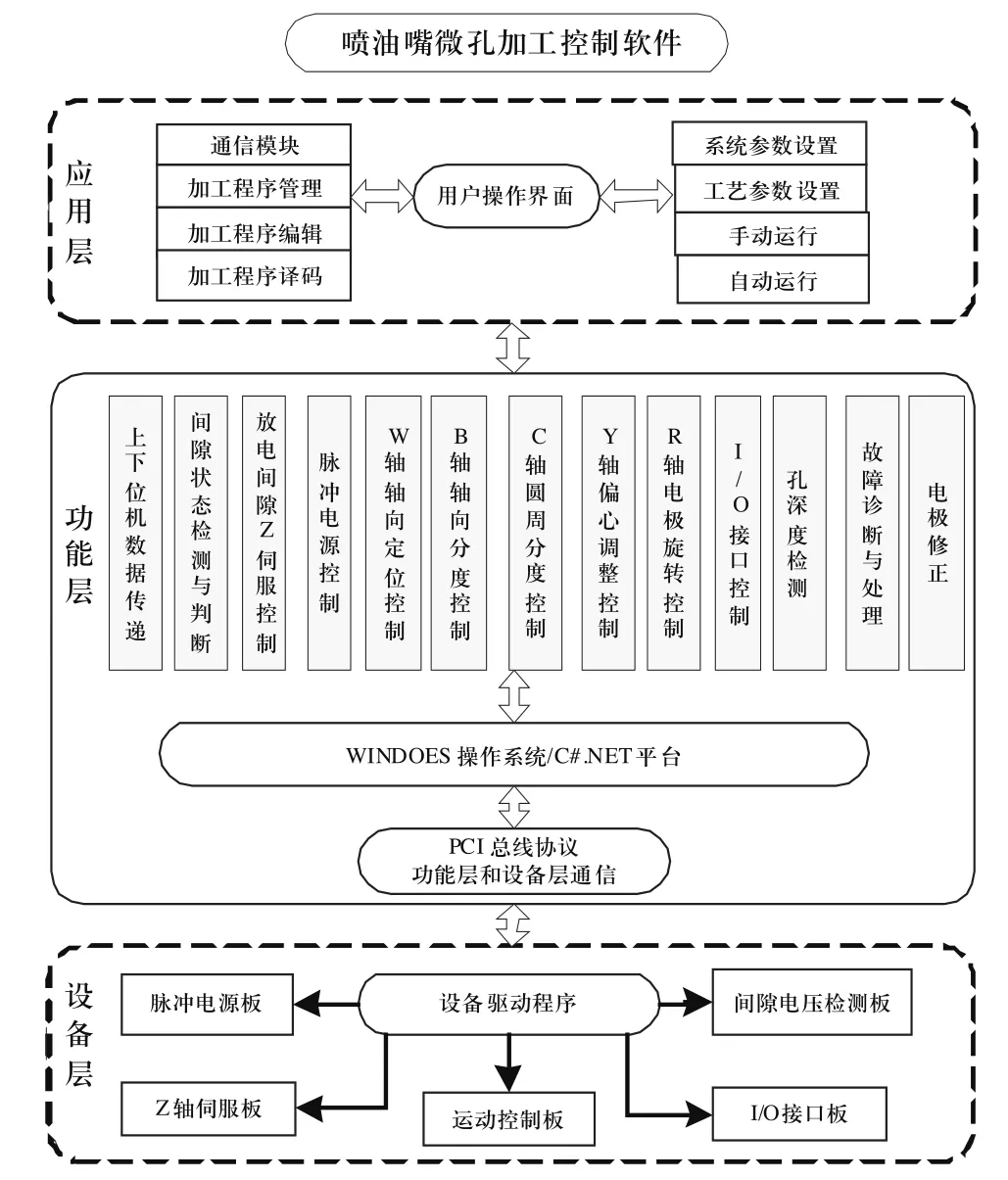

“PC+NC”式数控系统,软件结构适合采用层次化结构,以减少设计的复杂性,提高信息流的规范性,提供一个清晰的开放的环境。根据需求,选择Windows XP操作系统,依据OSEC(open system environment for controller)开放式控制器的标准规范的层次结构思想,系统软件被分为3层,即:应用层,功能层和设备层。基于“IPC+运动控制器”的开放式微喷孔电火花加工数控系统软件平台的结构框图如图5所示。

最上层是应用层,在IPC上实现,主要完成数控系统任务中非实时任务,如加工程序的编辑和解释译码,系统参数、工艺参数、功能模块配置,监控与报警,用户操作界面等。

中间层是功能层,由专用模板完成所有实时任务,包括间隙状态检测、判断;放电间隙伺服控制;自动抬刀控制;旋转控制;位置速度检测;轴运动控制;与脉冲电源并行数据通信;I/0控制和报警自检;上下位机数据与信息传递。

最底层是设备层,包括具有标准接口的位置控制板、主轴伺服板、脉冲电源和放电状态检测板等设备的驱动软件,根据控制功能划分模块,编写相应的驱动软件。

3.4 智能化实时控制技术

智能化实时控制就是根据用户输入的信息和间隙状态检测结果,自动控制电脉冲参数,伺服参考电压等,以避免拉弧,达到高效稳定加工。放电状态的快速检测和智能化专家系统是解决高精度微喷孔电火花加工的关键技术。

图5 数控系统软件平台

本项目检测单元采用电流上升沿检测的方法,应用16位高速A/D转换器件来监视异常放电,通过FPGA硬件电路对间隙电流波形上升沿进行判断,快速地反映微细放电间隙的状态。根据间隙状态识别电路制定控制策略,构成一个更为精细多回路的闭环控制系统。由于微喷孔间隙放电过程极其复杂,给间隙放电状态的实时识别带来极大困难,尤其是如何将对加工质量影响极大的电弧放电从正常火花放电中区分出来更为困难。

电火花加工过程单个脉冲波形的“时态”有五种基本形态,即正常火花放电、过渡电弧(可恢复性不稳定电弧)、稳定电弧、短路和开路(空载)。本设计采用分类统计方法,通过对放电状态辨识电路对正常火花放电状态占有率进行分析,控制放电参数(开路电压、峰值电流和脉宽)和控制参数(脉冲间隔、抬刀周期和伺服电压),提高加工稳定性[6,7]。

微喷孔脉冲电源在放电加工时,放电能量小,脉冲宽度窄。精确控制放电回路脉冲放电能量、波形和频率,使其具有良好的抗干扰能力,稳定性是设计的关键技术。通常脉冲电源输出的放电脉冲(Ton、Toff、Ip) 是固定的,自适应控制脉冲电源则可以根据加工状态的不同自适应调整。

Z轴主轴伺服进给加工采用交流伺服电机作为驱动,可很好地满足微细电火花加工的高精度进给和短路时快速回退的要求,使系统在提高加工精度的同时保证了加工速度。不仅可实现较大行程的电火花加工,而且可实现很高的进给分辨率和定位精度,实现电火花快速响应和高效稳定加工,最终达成放电伺服进给系统的高性能控制。

4 加工试验结果

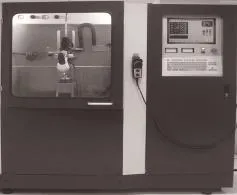

苏州明谷纳科技有限公司已将该项目成功运用于喷油嘴微喷孔加工,机床整体外形图如图6所示。

图6 机床整体外形图

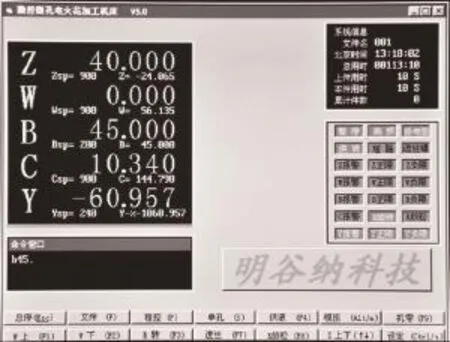

控制系统使用15”LCD显示器,具有五轴坐标,加工参数、加工深度、加工时间和实时电压等信息显示;人机对话采用中文界面;可储存上千种工件加工程序;具有电极自动补偿,自动找零,加工到预定深度后自动回退,更换电极自动报警等功能;根据工艺要求,增加了修丝功能,可设定修整磨损的电极丝,保证孔型和一致性。数控系统软件界面如图7所示。

图7 数控系统软件界面

该机床自主研发,具有目前国内先进的微细电火花放电技术,合理的机械结构设计,与国外同类产品媲美的加工精度。结合中国企业应用特点,进一步强化了产品的可靠性和环境适应性,能够更好地满足中国企业的需要,是进口机床的理想替代品。

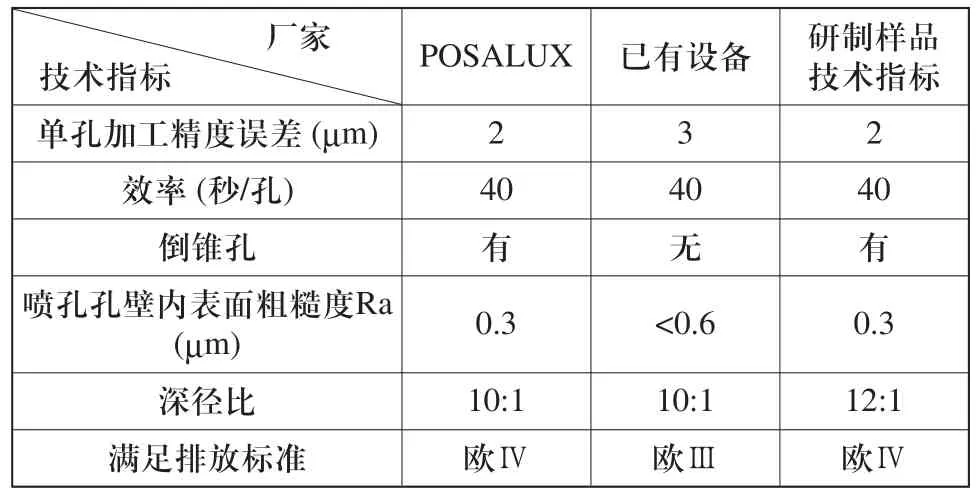

本机床加工的喷油嘴喷油孔,可满足欧Ⅲ及以上排放标准。解决我国φ0.1mm φ0.2mm尺度的微喷孔几乎全部依赖进口机床的状况。经试验加工喷油嘴喷孔流量离散度在±3%之内,可用于各类发动机上的喷油嘴喷油孔等各类精密微孔,具有高精度、高光洁度,孔径一致性高。有效地提升了我国燃油喷射和控制技术,改进内燃机节能与环保性能。技术指标分析如表2所示。

表2 技术指标分析

5 结束语

我国目前尚无拥有自主知识产权、能够加工满足欧Ⅳ排放标准的喷孔加工设备,欧Ⅳ排放标准一旦实施,庞大的喷孔加工市场和喷孔加工设备市场将彻底被外资垄断。今后围绕满足更高的排放法规要求这一方向,对喷油嘴的喷孔加工技术将作以下七个方面的研究:1)降低最小放电能量单位,改进脉冲波形的时序电路,以提高表面粗糙度;2)采用高速大容量FPGA、高速高精度AD采样等技术,改进状态检测硬件电路及处理算法;3)在线对单位时间内加工状况数据模型的识别自适应调整放电参数,以提高放电间隙控制的稳定性;4)完善智能化专家库;5)减少喷孔直径;6)完善锥形的喷孔加工技术;7)设计和配置稳定、高刚性的机械结构。

[1] 陈登, 张伟, 等. 模拟探讨喷油嘴孔径及孔数对柴油机燃烧特性的影响[J]. 柴油机, 2007, (03): 21-24.

[2] 马洪驹, 李勇, 张龙. 微细倒锥孔电火花加工机构设计及其实验研究[J]. 电加工与模具, 2010, (05): 11-15.

[3] 周毅. 满足欧Ⅲ以上排放喷油嘴的喷孔加工技术研究[D]. 上海交通大学, 2009.

[4] 赵万生. 先进电火花加工技术[M]. 北京: 国防工业出版社, 2003.

[5] 熊森.开放结构数控系统运动控制卡及通讯模块设计[D]. 西安工业大学, 2009.

[6] 贾宝贤, 赵万生, 王振龙, 胡富强. 微细电火花机床及其关键技术研究[J]. 哈尔滨工业大学学报, 2006, (03): 402-405.

[7] 李洪涛. 基于PC平台的电加工机床数控系统及伺服系统研究[D]. 华中科技大学, 2006.