大体积混凝土温度裂缝控制技术研究与实践

2012-07-02林琦

林 琦

沈阳市环境信息中心(沈阳 110011)

金桦大桥位于桦甸市南部,是金桦路规划南延伸跨越内河与河南森林公园相连接的纽带。本桥与河道交角90°,桥梁全长226.04 m。上部结构采用11孔20 m预应力钢筋混凝土箱梁,下部结构采用柱式墩台、钻孔灌注桩基础。承台、主梁采用50号混凝土,实体最小厚度达到2 m,为典型的大体积混凝土工程。由于该部位为全桥受力关键部位,要求混凝土浇注一次完成,且工期为夏初,混凝土表面温差大,施工困难。

1 施工前期准备

1.1 混凝土配合比确定

在桥梁设计完成后,我们与施工单位共同开始考虑配合比。由对裂缝成因的分析可知,控制裂缝首先要降低水化热,由于本次混凝土等级达到C50,属于高等级强度混凝土,怎样降低水化热给我们的工作制造了很大的困难。水泥只能选择标号很高的品种,并且为了保证强度必须以28天养生强度作为设计标准。

1.2 材料选择

⑴水泥 由于本工程要最大限度的降低混凝土中水泥水化热的原则,所以水泥选择为 P.S 52.5水泥。

⑵细骨料 本工程采用二区中砂,选用中砂可以起到减少水泥用量的目的。

⑶粗骨料 在泵送条件下,选用粒径 5~25 mm连续级配石子,以减少混凝土收缩变形。

⑷含泥量 在大体积混凝土中,粗细骨料的含泥量是关键问题,若骨料中含泥量偏多,不仅增加了混凝土的收缩变形,又严重降低了混凝土的抗拉强度,对抗裂的危害性很大。因此骨料必须现场取样实测,本工程石子含泥量控制在1%以内,砂的含泥量控制在2%以内。

⑸掺合料 为了减少水泥用量,降低水化热并提高和易性,本工程采用添加粉煤灰技术。我们把部分水泥用一级粉煤灰代替,掺入粉煤灰主要有以下作用,①由于粉煤灰中含有大量的硅、铝氧化物,其中二氧化硅含量40%~60%,三氧化二铝含量17%~35%,这些硅铝氧化物能够与水泥的水化产物进行二次反应,是其活性的来源,可以取代部分水泥,从而减少水泥用量,降低混凝土的热胀;②由于粉煤灰颗粒较细,能够参加二次反应的界面相应增加,在混凝土中分散更加均匀;③粉煤灰的火山灰反应进一步改善了混凝土内部的孔结构,使混凝土中总的孔隙率降低,孔结构进一步的细化,分布更加合理,使硬化后的混凝土更加致密,相应收缩值也减少。

在工程中我们根据具体情况确定粉煤灰的掺量,使28天强度基本能接近混凝土标准强度值。

⑹外加剂 加入外加剂后能减小混凝土收缩开裂的机会,本工程中决定采用外加 UEA(低碱混凝土膨胀剂)技术,在混凝土中添加占水泥总量约10%的UEA。试验表明在混凝土添加了UEA之后,混凝土内部产生的膨胀应力可以抵消一部分混凝土的收缩应力,这样相应地提高了混凝土抗裂强度。

⑺纤维 本工程混凝土中添加了聚丙烯纤维,提高了混凝土的抗裂性能。

施工配合比确定:每立方混凝土用量为P.S 52.5水泥 471kg,水 170kg,砂 651kg,连续级配碎石 1062kg,粉煤灰 96kg,UEA47.1kg,纤维0.9kg。

1.3 混凝土温度计算及分析

由对混凝土裂缝分析可知,控制温度差异也是控制裂缝产生的重要措施:

(1)水化热散失(不考虑人工降温)的情况下混凝土中心温度应按下式推算。

式中

Tr(t)——龄期t的混凝土中心温度

Tj——混凝土浇筑时入模温度

K——考虑水化热散失的散失系数

m——浇注温度变化系数

t——龄期

W1——水泥用量(每平方米混凝土)

Q1——水泥水化热量(每千克)

W2——外加剂用量(每平方米混凝土)

Q2——每千克外加剂水化热量

C——混凝土热比

p——混凝土容重

本工程按照浇注后第五天计算,混凝土中心温度95℃。

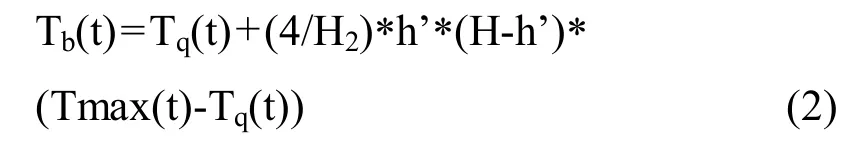

(2)混凝土表面温度可按下式推算。

式(2)中

Tb(t)——混凝土表面温度

Tq(t)——大气平均温度

Tmax(t)——混凝土中心最高温度

H ——混凝土计算厚度

h’ —v 混凝土的虚厚度

本工程计算表面温度为67.7℃。

混凝土因温度不均匀和收缩产生的拉应力可按如下经验公式计算:

式(3)中

E1——混凝土的t龄期的弹性模量

α——混凝土的膨胀系数

μ——混凝土的泊松比

Sh(t)——混凝土的徐变影响松弛系数

Rk——混凝土外部约束系数

本工程计算的混凝土内外温差达到27.3℃,低于国内规范推荐的不致产生裂缝的最大内外温差值(国内值为25℃),且混凝土内部最大拉应力大于C50混凝土强度设计要求。

由计算结果可以知道,大体积混凝土必须采用针对的、有效的质量控制措施。在施工中不采取控制措施或控制措施不利,均有可能造成严重的质量问题。

2 施工实施

本工程中混凝土工程具有强度高(混凝土强度等级为 C50)、高温差下浇筑,施工难度大。在施工前采取了优化施工配合比,在施工中降低混凝土入模温度、降低混凝土内部温度、控制混凝土表面温度减少温差、加强养生工作和温度监控等措施。

2.1 混凝土原材料

在金桦大桥混凝土施工中所使用的粗、细骨料,严格按照配合比要求选择。为确保粗骨料含泥量达标,进场后的粗骨料用水进行了彻底冲洗,并做了含泥量对比实验。在生产混凝土前对所用砂石的含水量进行了测定,并将砂石含水从用水量中扣除。

2.2 控制入模温度

由于施工期间正值盛夏,且浇筑时间达24 h以上,为了降低混凝土的入模温度,在浇注中采取下列措施:对原材料进行防晒覆盖;在日晒最强的几个小时对石料进行洒水降温;拌和场的设施都采取措施遮阳;在拌和水中加入冰降低拌和水温度,拌和用水温度控制在25℃以内。

采取了上述措施后,混凝土入模温度可控制在有效范围内,防止了水分过快散失、降低了混凝土的初始温度。

2.3 浇筑

⑴混凝土浇注过程质量控制

在浇注过程中确定要进行振捣后方可密实,各层振捣时间保持均匀一致,当表面泛浆时为宜,间距尽量保持均匀,保持振捣力波及范围重叠二分之一。浇注完毕后,表面压实、抹平,以防止表面裂缝,并且保证上层混凝土在下层初凝前结合紧密,避免纵向施工缝、提高结构整体性和抗剪性能。

⑵浇注时间控制

在施工过程中尽量避开在太阳辐射较高的时间浇注,由于工程需要在夏季施工,浇注安排在夜间进行。

(3)混凝土拆模时间控制

在以往施工中,为了提高模板的周转率,往往要求新浇筑的混凝土尽早拆模。在本工程中,当拟订对模板进行拆除时发现混我们延续了拆除时间。

根据混凝土在实际温度养护的条件下,强度达到设计强度的 75%时,混凝土中心与表面最低温度控制在30 ℃以内时,对模板进行拆除,并且在拆除模板后在表面覆盖保温材料,保持了温差在9 ℃以内,避免了裂缝产生。

2.4 养护

大体积混凝土的养护,不仅要满足强度增长的需要,还应通过人工的温度控制,防止因温度变形引起混凝土的开裂。 温度控制就是对混凝土的浇筑温度和混凝土内部的最高温度进行人为的控制。

本工程中的养生措施主要采取内部降温措施。

在混凝土中敷设水管,利用循环水冷却实现。在施工中,我们在混凝土中以纵向0.5 m、横向0.8 m间距敷设1000 m左右的冷却水循环管道,在冷却循环同时,进行不间断检测,保证温度差值在30 ℃内。

混凝土浇注完成后进行表面修整,修整采用粗抹面,将混凝土表面的浮浆刮净,使混凝土表面尽量粗糙。此方法是借鉴国外某些工程在大体积混凝土表面设置缓冲槽做法的原理。事实证明采用粗抹面的混凝土表面未出现任何裂缝。

1.5 温度控制

在工程中为了全面反映混凝土的热工作状态,我们在混凝土内部设置了20个典型温度观测点,这些观测点反映了混凝土内部温度变化情况。在施工中,我们利用该检测设备对混凝土的入模、表面、内部温度,大气温度,内部循环水温度,表面养生水温度等进行了24 h不间断监测。

监测数据显示混凝土内部最高温度达到88.3 ℃,内外最大温差为28.9 ℃。与前期计算接近,证明了热工作计算数据对施工有指导意义。

在本工程中温度高峰时冷却循环水经过在混凝土内部的循环,自身大约升温10 ℃左右。在养生过程中我们也进行了停水实验。当混凝土已度过升温危险期后,我们停止了冷却水循环,并检测混凝土内部温度,在停水30 min后内部个测点普遍升温2~5 ℃,而表面温度基本不变。试验证明,冷却水降温是控制内部温度的最佳措施之一。

3 结语

桦甸市金桦大桥克服了重重困难,最终成功建成。经现场检查,未发现温度变形裂缝。实践证明,本工程在优化配合比设计,改善施工工艺,提高施工质量,做好温度监测工作及加强养护等方面采取的有效技术措施,以及坚持严谨的施工组织管理,完全可以控制大体积混凝土温度裂缝和施工裂缝的发生,达到良好的自防水抗渗效果。通过本工程的实践证明,无论任何类型的大体积混凝土施工,只要通过科学的分析计算,制定相对的技术措施,经过严格的施工管理验收,完全可以达到相应的工程质量。