房山五渡桥钢塔架施工关键技术

2012-07-02陈旭东

陈旭东,吕 嘉

(1.吉林大学,长春130022;2.北京鑫旺路桥建设有限公司,北京101400;3.北京市公路桥梁建设集团有限公司,北京100086)

0 前言

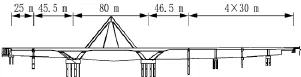

五渡桥是北京市房山区涞宝路西关上一座桥梁,跨越拒马河,位于十渡风景区内。桥涵设计荷载采用公路—Ⅰ级,人群荷载3.5kN/m2,地震动峰值加速度为0.2g。主桥分为左右幅,单幅桥梁跨径组成为25m(现浇PC连续箱梁)+46.5+80+46.5(三角刚架悬吊连续梁组合桥)+4×30m(现浇PC连续箱梁),主桥主跨80m,边跨46.5m,单幅桥宽9.5m。主桥在两幅主梁间,设置了一个单肋三角形钢塔架,钢塔架与跨中侧支点墩通过钢塔架座进行固定连接。塔顶设有吊杆,吊杆上端锚固于钢塔架顶,下端锚固于联系两幅桥的吊杆横梁底部。桥总体布置见图1所示。

图1 桥梁立面布置图

墩上钢塔架与跨中侧支点墩形成一个理论跨径为80m,理论轴线矢高为50m的上部单肋三角刚架结构。钢塔架采用十字形钢箱断面(图2),塔座顶位置截面高3.4m,宽3.0m;塔顶理论轴线顶点截面高2.4m,宽2.4m。钢塔架截面变高变宽均采用线性变化。钢塔架正截面均为箱形矩形截面消去四角0.5m×0.5m正方形区域的十字形,外轮廓的顶底板和腹板塔壁钢板厚度均为20mm,截面外壁钢板设置的标准加劲肋采用16mm厚钢板,高度为160mm,加劲肋标准间距为400mm,外壁钢板轴线附近加劲肋间距随外壁钢板尺寸变化而变化,其最大加劲肋间距为550mm。

图2 钢塔架构造示意图

1 钢塔架施工技术关键

钢塔架施工技术关键主要表现在以下几个方面:(1)钢塔架的预制;(2)钢结构防腐处理;(3)临时支架搭设;(4)钢塔架的吊装;(5)塔架节段焊接。

1.1 钢塔架的预制

本桥钢塔架根据重量和结构长度特点划分为A~F段,共11节(共6类),其中F段为合拢段,其余5对节段对称于钢塔架轴线。

(1)横隔板预制

材料检验→切割图形转化→检查→自动切割机切割→检查→隔板加劲肋、人孔与隔板组对→多次翻身焊接完→总检→编号存放

(2)底、顶板预制

材料检验→按排板图对钢板进行坡口加工→检查→翻身完成埋弧焊接→按排板对接成底板总长→翻身完成埋弧焊接→按排板放样、划线→检查→切割→总检→编号存放。

(3)腹板预制

材料检验→按排板图对钢板进行坡口加工→检查→埋弧焊接→翻身完成埋弧焊接、划线→检查→切割→安装腹板加劲肋(点焊)→总检→编号存放。

(4)组装工艺

钢塔架采用倒装法。放地样(1.5m左右放置一个支墩)→调节线型及标高→顶板铺设→标高及线型复测合格→横隔板安装→纵向加劲肋安装→腹板安装→标高线型测量→立焊位置焊接→平焊接位置焊接→线型及标高复测调整→底板安装→加固后翻身→焊接→总检。

组装过程中,设专人对段节的各种形位偏差进行监测,偏差一旦超标,立即校正。B、C段在厂内预制成整体。由于受运输的制约,F段在对称中心的位置断开,在厂内预拼,到现场后再进行整体拼装焊接。

(5)焊接顺序

隔板与腹板的立缝→隔板与底板的水平缝→腹板与底板的主角焊缝→纵向筋板焊缝→翻身后隔板与顶板的水平缝→腹板与底板的主角焊缝→顶板纵向筋板焊缝→翻身后顶底板的纵筋焊缝。

1.2 钢结构防腐处理

(1)表面喷砂处理

(a)喷砂工艺指标:砂子选择:使用石英砂,粒径Φ2.5mm 以上;空气压力5~6kg/cm2;喷射角度30°~75°之间;喷距:100~200mm。

(b)喷砂的施工操作规程:在进行金属表面喷砂施工时,首先应对空气压缩机进行全面的检查,之后再进行启动。

(c)钢结构内壁喷砂时,由于砂子大量堆积清理困难,根据加工场作业条件,在起重设备配合下,选择最佳处理方法。必须将砂粒彻底清净,确保底层的施工质量。

(d)喷砂等级:按设计图纸和国标GB 8923—88《涂装前钢材表面锈蚀等级和除锈等级》标准执行。

(2)防腐涂装施工

(a)基层处理要求:基层经喷砂除锈后,表面须达到彻底净化,除去氧化皮、铁锈、油污及粉尘等一切杂物。

(b)涂料施工要求:在涂料施工过程中,要根据现场情况和不同的构件位置,从上至下,从左到右的原则依次进行施工。涂刷要均匀一致,不得有流淌、起层、漏涂和误涂现象。为使涂层间结合良好,一般在前次涂层达到触干状态后才能进行下一层涂装。在23℃、75%相对湿度下至少为2h,如温度低,相对湿度小则须更长的时间。根据需要可配套使用VCI-396专用固化剂缩短再涂时间和固化时间。建议复涂时间为8h后。

(c)施 工 环 境 要 求:VCI-396 能 在 相 对 湿 度20%~90%、温度-7~38℃的环境下施工。在施工完每一道涂层时都要认真检查,发现有质量问题应立刻进行处理,如发生碰伤或破损要按工序进行补涂,以获防腐最佳效果。

1.3 临时支架搭设

(1)将现场钢塔架支架搭设范围河道回填砂石料,分层回填,分层夯实。在回填的砂石料上现场浇注10cm厚的C15混凝土。

(2)由于钢塔架高度和重量均较大,因此选用承载能力较强的ADG60系列承重塔架作为主受力架,配合ADG48系列的辅助架组成整体稳定支承结构。

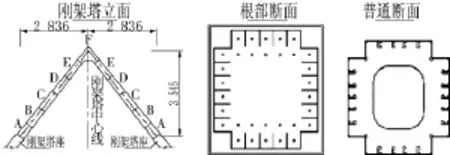

(3)架体搭设最大高度为40m,总宽度为13.4m,其中有效宽度为5.9m,为保证其整体稳定性,整个架体分3部分进行设计,第1部分为架体高度30~40m位置,架体宽度为13.4m,每隔10~14m利用辅助架搭设成三步阶梯,阶梯宽度为2.5m;第2部分为架体高度17~24m位置,架体宽度为10.9m,每隔12~14m利用辅助架搭设成两步阶梯,阶梯宽度2.5m;第三部分为架体高度9~14m位置,架体宽度为5.9m,不设辅助架。如图3所示。

图3 支撑架体侧立面

(4)架体顶托上布置两层工字钢,工字钢上铺设15cm厚钢板作为支撑平台,将砂箱放置在支撑平台上,通过砂箱将钢箱梁的荷载均匀传递到主架体上,如图4所示。

图4 砂箱部位示意图

(5)根据三角钢塔架各段支撑点位置,架体在搭设时严格定位,控制垂直偏差,确保支撑点的偏移控制在最小的范围。为了保证架体的整体稳定,架体东西纵向采用对称搭设,中部预留一段自由间距,目的是纠正架体搭设和钢箱梁安装时出现的偏差,纠偏完成后,采用普通扣件钢管将其连接成整体,以保证其架体的整体性。

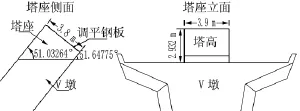

1.4 预埋调平板控制

由于钢塔A段底口通过塔座预埋螺栓和预埋调平钢板与塔座连接,并且图纸中明确提出要严格控制两块预埋调平钢板的相对间距、水平角度和标高,所以只有塔座预埋钢筋位置准确,才能保证螺栓和调平钢板的精度达到设计要求,如图5所示。

图5 塔座预埋钢筋和调平钢板

(1)塔座预埋钢筋定位

(a)在V墩钢筋绑扎完成、模板安装完毕,混凝土浇注之前,在钢筋顶面精确测量出塔座各个主要控制点的平面位置,并测量各点绝对高程,计算出每个控制点与设计高程之间的高度差。

(b)在控制点上方搭设脚手架,并用铅垂控制脚手架的平面位置。

(c)脚手架搭设完成后,根据计算出的高度差调节各点高度,使其与设计高程吻合,最后用线绳将各个控制点进行连接,这样整个塔座的立体轮廓线就基本测量完成。在轮廓线范围之内预留出保护层厚度,就可进行预埋钢筋的就位了。

(2)塔座预埋调平钢板定位

(a)在塔座预埋钢筋上粗略测量出钢板四角点的平面位置,并在点位处焊接50cm左右的略粗钢筋,钢筋垂直于预埋筋放置,将点位附近的预埋筋均与此钢筋焊接。

(b)在固定好的粗钢筋上精确测量钢板四角点位置,在每个点位上垂直焊接上一根较长的木钉,并测量木钉顶端坐标,使其上下坐标均与设计坐标吻合。

(c)木钉位置调整好后,测量出每个木钉的顶端高程,并计算此高程与设计高程的高度差,根据计算出的高度差从木钉顶部向下量取出设计高程位置,并做好标记。

(d)用线绳将各个控制点进行连接,整个预埋调平钢板的空间位置就基本确定完成。

1.5 钢塔架的吊装

(1)钢塔吊装前,沿钢塔架中心线在塔座两侧系梁上分别测量一控制点,两点应由同一基准点测量得出,以确保其水平距离无误。用全站仪在两侧塔座上和后方较远处分别引出两个后视点,必须确保这6个控制点均在一条直线上,这样钢塔架每侧都有3个控制点对其进行控制,可以互相校核,如图6所示。

图6 控制点位置示意图

(2)调整砂箱位置及高程,砂箱顶面高程应高出设计值2~3cm,并确保两侧高度一致,避免钢塔就位后由于砂箱高度不一致向一侧倾斜。

(3)吊车站位如图7所示,钢塔架吊装过程中要随时控制钢塔方向,使钢塔中线与控制点连线吻合,吊装完成后临时加固。

(4)方向调整完成后,测量钢塔接口处高程和平面位置,通过调整砂箱高度,使钢塔的水平角度与设计值吻合,调整砂箱高度时要注意两侧同时进行,并随时测量接口两端高程,保证钢塔接口处水平。

(5)钢塔架精确就位后,要对接口处进行焊接,焊接时要尽量保证对称焊接,并随时监控钢塔的变化情况,如果位置发生变化,要及时调整焊接顺序。

图7 吊装平面示意图

1.6 塔架节段焊接

1.6.1 现场安装

A段吊装就位后调整到设计位置,进行A段内砼的浇注,浇注过程中实时监控,保证钢塔架线形准确。

B、C、D、E段吊装就位调整到设计位置,将E段顶部加工字钢将两个E段水平支撑住固定。进行段节间的焊接,先焊接A/B接口,焊接顺序为先腹板然后顶板最后底板,焊接腹板时从上向下对称焊,焊接完成一道后换位置,不能等整道焊缝焊接完成后再进行下一焊缝的焊接,焊接过程中要时时进行监测。焊接完成A、B口后进行C、D口焊接,最后进行D、E口焊接。

B、C、D、E焊接完成后进行合拢口间距的测量(记录时间和温度),根据现场测量数据对F段进行齐口,最后吊装F段。

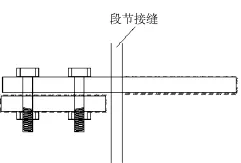

现场安装采用简易的连接构造,只在4个面的中间位置设置连接构件。在调整过程中采用码板进行调整。连接构件的示意如图8所示。

图8 临时连接构造示意图

1.6.2 现场焊接

(1)焊接工艺

(a)定位焊缝长50~80mm,间距300~400mm,定位焊缝的焊脚尺寸不得大于设计焊脚尺寸的一半,且应距设计焊缝端部30mm以上;定位焊焊缝不得有裂纹、夹渣、气孔、焊瘤等缺陷,如有应在正式焊接前彻底清除,定位焊缝开裂应查明原因,重新点焊。

(b)埋弧自动焊焊接前必须加设150mm×150mm的引弧板、熄弧板,焊接时必须在距焊件端部80mm以外的引弧板、熄弧板上进行起弧、熄弧。焊接后,引弧板、熄弧板或产品试板的去除须采用氧乙炔焰切割,以保证焊缝端部质量,并磨平切口,不得损伤母材。

(c)埋弧自动焊焊接过程中不应断弧,如有断弧必须将断弧处刨或磨成1∶5斜坡后再继续搭接50mm施焊。埋弧自动焊焊剂覆盖厚度不应小于20mm,埋弧自动焊回收焊剂距离不应小于1m,焊后应待焊缝稍冷却后再敲去熔渣。

(d)焊接时严禁在非焊接部位乱引弧,防止电弧划伤构件表面;多层焊缝层间接头应错开50mm以上,每层焊缝应连续焊完,因故中断再焊接时,检查无裂纹后方可继续施焊。焊接完成后,应将焊缝两侧的溶渣清除干净。内外主角焊缝绝不允许咬边、压痕、锤痕。修磨焊缝时不能伤及母材。

(2)焊接变形控制

(a)对接焊缝尽量采用X型坡口,双面对称焊接;尽量采用变形较小的CO2半自动焊、埋弧自动焊。钢板拼接采用适量的预反变形措施来保证钢板的平面度。

(b)采用合理的装配焊接顺序,完成各部件的组装焊接后,再进行钢箱的组装焊接,焊接时两名焊工对称分布沿同一方向分段退焊,采用实时监测,防止箱体扭曲。

(c)对于其他较长的焊缝,应尽量采用对称焊接和分段退焊的方法进行焊接。

2 结语

房山五渡桥钢塔架施工质量为本项目的重中之重,其精度控制更是钢塔架的施工重点与难点。本文详细介绍了钢塔架的预制、钢结构防腐处理、临时支架搭设、钢塔架的吊装和塔架节段焊接等方面的内容,总结出一套切实可行的钢塔架施工关键技术。钢塔架施工过程中,除严格按上述要求进行施工外,还应在施工过程中连续监测,时刻调整施工误差,确保结构尺寸符合设计要求。

[1]JTG/T 50—2011,公路桥涵施工技术规范[S].

[2]JTJ F80/1-2004,公路工程质量检验评定标准[S].

[3]谢铁坚.南京长江第三大桥钢混结合段施工技术[J].湖南交通科技,2007,33(3):86-88.

[4]蔡少云.南京三桥北主塔钢混结合段施工测量技术[J].现代测绘,2004,6(27):24-25.