汽车刹车盘片平衡机的定位、控制与优化测试

2012-07-02黄文博张浩哲

黄文博,张浩哲

(1.长春师范学院计算机科学与技术学院,长春130032;2.日本广岛技术长春汽车部件有限公司技术部,长春130103)

汽车刹车盘片作为汽车安全部件的一个重要部分,其产品质量直接影响到车辆的运行性能。汽车刹车盘片由一个圆钢盘构成,汽车高速行进时由它带动轮胎高速旋转。刹车时,刹车卡钳夹住刹车盘片起到减速或停车的作用。刹车盘片的平衡效果是评价产品质量好坏的一个重要标准。刹车盘片装配前必须进行平衡校验,旨在提高其动平衡校验效率和平衡精度。开发并优化自动平衡设备已成为动平衡领域的一个研究重点。通过对国内外汽车刹车盘片平衡机研究现状及市场应用情况的调查分析,本文提出几个技术创新以优化汽车刹车盘片平衡机。

1 刹车盘片中的关键技术问题确定

1.1 单工位一体化的实现

目前国内销售的大多数自动去重动平衡机的电气控制部分和机械部分是分开布局的,通常情况下是机床的外侧放置电气控制柜,所有的电气元件放在柜内,外部还需连接液压工作站。这不仅导致占地面积大、成本高,运输不方便,而且电控柜和机床分开移动时需要断开内部所有连线,搬运后又很难保证接线正确,不利于维护。

分体式平衡机的设计理念源于早期的平衡机需要工业计算机、显示器的需求,这就导致电气控制柜体积变大。另外,工业计算机所使用的Windows操作系统是非实时的操作系统,系统的内容不可剪裁,不利于提高动平衡自动校正系统的工作效率,而且Windows操作系统会产生内存泄漏、病毒感染等问题,严重时甚至会发生系统崩溃,所以维护成本较高。此外,Windows操作系统涉及软件知识产权问题,系统的销售成本因此也随之增加。为了避免以上所述的弊端,本文提出将利用PLC和工业触摸屏代替工业计算机和显示器,缩小了元件体积,提高了抗干扰能力,使电气控制部分与机械操作部分实现一体化成为可能。

1.2 不平衡定位的优化

平衡机主轴测量程序主要是控制主轴伺服电机的启动和停止、速度的选择及测量后主轴的定位,也就是根据不平衡位置确定主轴的停止位置。在主轴定位过程中,因为测量主轴带动工件旋转速度较快,其转动惯量较大,准确定位较难,每次定位的角度又不相同,在每次测量完成并计算铣削角度之后才能得到主轴的准确定位角度。本文提出通过把测量所用的脉冲数补偿到主轴旋转脉冲的整数倍、计算定位位置并修改主轴脉冲数、主轴停止后的误差修正等3个步骤以优化不平衡的定位。

1.3 铣削深度的控制优化

控制部分的另一个难点是如何控制铣削深度的准确性。一般认为,伺服系统可以完全满足精度要求,但在实际工作中需要平衡去重的工件有时会存在工差,这就造成通过距离来设定控制进刀深度的误差。其结果将导致去重精度不稳定,影响生产。本文提出利用PLC外部中断输入来解决此问题。当滑台向前进给铣刀接触工件的瞬间,发送信号给PLC的中断输入点进入中断程序开始计数脉冲数,这样就可避免因为工件工差造成的进刀不准确。

2 解决关键技术的方法

2.1 单工位一体化的实现

2.1.1 机械部分设计

为了实现测量和铣削去重能在同一工位进行,本文提出采用2套夹具的办法,一套是测量气动夹具,采用的是气动三爪夹盘,另一套为液压铣削夹具,采用三支液压转角缸。在设计中,如何使这2套夹具在各自动作时不发生干涉,且双方不相互作用是设计的难点。在铣削过程中,首先要利用上浮动作将工件盘底定位面完全与测量气动夹具脱离,然后再利用转角夹紧工件。在铣削去重过程中,因为工件与测量气动夹具是完全分离的,所以不存在任何作用力,这就避免了铣削时对主轴的冲击,使测量主轴保持一种长期不变的状态,提高了设备使用寿命。在工件测量旋转时,铣削液压夹具保持在转角90o位置时与工件不发生干涉。这样的设计确保了测量和铣削去重能在同一工位进行。在机械部分的设计上,有如下部分构成:机床床身及铣削滑台、铣削回转工作台、立柱及铣头、平衡测量振动装置、铣削夹紧装置、吸屑装置、机床液压系统、气动系统、机床防护罩、润滑部分。

2.1.2 利用PLC代替传统的工业计算机的实现

利用PLC代替以往的工业计算机提高了系统的稳定性,摆脱了设备对环境的高要求,提高了系统的抗干扰能力,降低了功耗,大幅度缩减了测量系统的体积。PLC由于采用现代大规模集成电路技术,采用严格的生产工艺制造,内部电路采取了先进的抗干扰技术,因此具有安全可靠性。PLC构成的控制系统,与同等规模的继电接触器系统相比,电气接线及开关接点已减少到数百甚至数千分之一,故障也因此降低。另外,PLC带有硬件故障自我检测功能,出现故障时可及时发出警报信息。在应用软件中,使用者还可编入外围器件的故障自诊断程序,使系统中除PLC以外的电路及设备也可获得故障自诊保护。这样,整个系统就具备了很高的可靠性。PLC用存储逻辑代替接线逻辑,减少了控制设备外部的接线,使控制系统设计及建造周期缩短、容易维护。

2.2 测量不平衡定位的优化

为了优化测量主轴的定位,将程序细分为3步。

2.2.1 将测量所用的脉冲数补偿到主轴旋转脉冲的整数倍

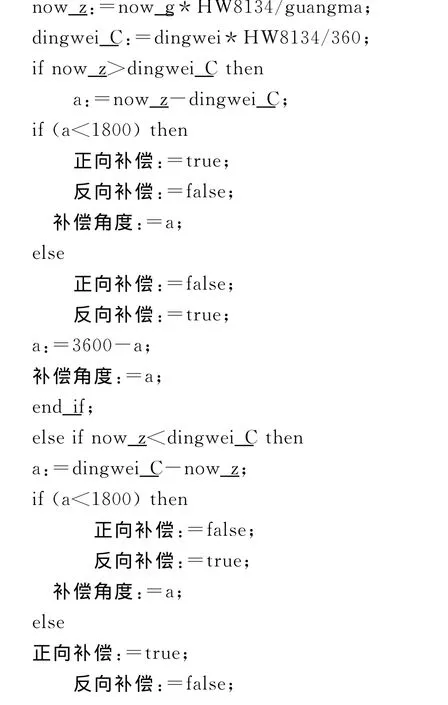

其目的可近似认为主轴的启动角度就是停止角度,因为在实际中机械传动会存在误差,所以这只是理想状态下的结论。这是定位所需要的第一步工作,因此只要求近似结果即可。主轴测量脉冲数的计算语句:

2.2.2 计算定位位置并修改主轴脉冲数

由于已知主轴在不修改脉冲条件下的定位角度,又确定了测量结果去重弧度,因此就可计算出应修正的脉冲数。定位脉冲的计算语句:

2.2.3 主轴停止后的误差修正

在以上2个步骤中,虽然主轴定位已经完成,但在实际操作中往往还存在一点误差,这就需要在主轴停止后做修正,就是将定位后的实际角度和理想定位角度做差计算的脉冲数补偿回来。定位误差校正脉冲的计算语句:

经过以上3个步骤的定位,主轴的定位角度将变得十分精确。在实际的操作中,定位误差小于1°,定位过程中不会受到工件重量、测量速度等因素的影响。这为去重提供了准确的先决条件。

2.3 铣削深度控制的优化

在铣削的过程中,PLC接收到外部输入信号(上升沿或下降沿)时,执行相应中断任务。如何能在铣刀刚接触工件时提供给PLC一个输入信号,将需要部分硬件电路的设计来实现。

2.3.1 开门信号板硬件设计

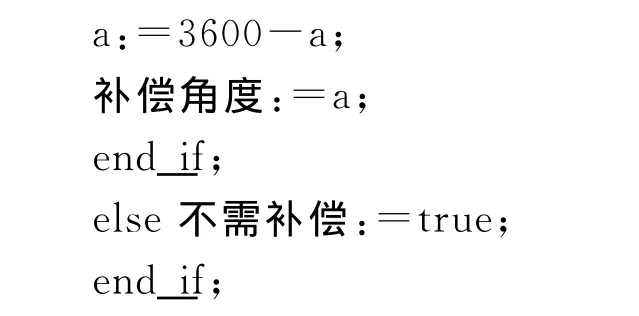

图1 开门信号板的电路图

利用光耦实现信号的传递能有效避免干扰。另外,因为铣削滑台和机床本身要求是绝缘状态,所以通过中间加装绝缘板和绝缘螺丝来实现。当铣刀接触工件时,将产生INT1信号,把INT1信号接到PLC的外部中断点就能在此时进入中断程序。

2.3.2 PLC中断程序的设计

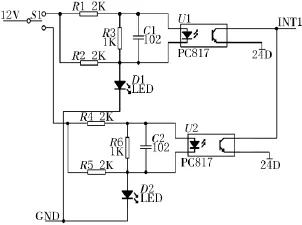

图2 PLC中断程序的模块

PLC进入中断后修改进刀脉冲,将新计数放入地址D506中并关闭中断触发条件。铣刀将按照D506地址中的数值重新控制深度。

3 结语

(1)通过研究,实现了测量和去重在同一工位完成的功能,避免了工件重复搬运,大大提高了生产效率,节约了人力资源。另外,一体化的设计实现了设备落地就可以工作的性能,省略了安装调试过程,在使用过程中也可随时搬运移动,不需重新调整。

(2)利用PLC代替以往的工业计算机提高了系统的稳定性,摆脱设备对环境的高要求,提高了系统的抗干扰能力,降低了功耗,大幅度缩减了测量系统的体积。

(3)开门信号和外部输入中断的应用解决了因为工件加工误差造成的去重不准确问题,提高了一次去重精度。经过实验数据证明,利用新技术使单个工件铣削循环平均周期在45s左右,时间缩短5~10s,一次去重率达到98%,去重率提高5%左右。

[1]刘健,潘双夏.全自动动平衡机去重建模与智能规划[J].组合机床与自动化加工技术,2005(7):1-4.

[2]左军.汽车法兰自动化动平衡机的研制[D].武汉:华中科技大学,2006:51-52.

[3]张玉柱.二工位动平衡自动校正一体化系统的研究[D].杭州:浙江大学,2005:3-5.

[4]武二永.基于PLC总线的动平衡自动校正系统的研究[D].杭州:浙江大学,2004:7-8.