流固耦合技术及在高速动车组结构设计中的应用

2012-07-02王悦东蔡喜艳兆文忠

王悦东,蔡喜艳,兆文忠

(大连交通大学 交通运输工程学院,辽宁 大连 116028)*

0 引言

随着列车速度的不断提高,列车与空气的相互作用变得十分强烈[1-3].在列车空气动力学问题中,列车通过隧道时产生的空气动力学效应极为突出.

高速动车组结构设计越来越重视空气动力效应对车体结构的影响.而利用Ansys对研究对象进行分析计算时,无法从流体计算软件SC/Tetra中直接获取动车组在流场中受到的压力.此类问题属于流固耦合的范畴,也是目前流、固体力学研究领域比较前沿的课题[4].

本文通过研究流体软件SC/Tetra的FLDutil模块,实现了气动载荷由流体软件SC/Tetra到分析软件Ansys的单向流固耦合.为后续的高速动车组结构设计工作打下了基础.

本文首先介绍了气动载荷的计算过程,包括数值计算的模型、网格以及边界条件,并对计算得到的数值计算结果与试验结果进行了对比.重点介绍了流固耦合的关键技术,最后以某高速动车组设备舱焊缝疲劳分析为例,验证了流固耦合技术在车体结构设计中的可行性.

1 数值计算过程与试验结果的对比

1.1 数值计算模型

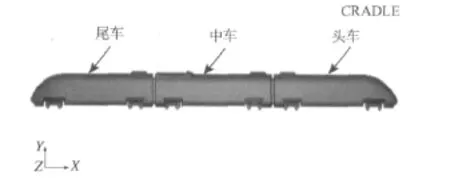

数值计算采用的几何模型为三辆车编组,且对实际的高速列车几何模型进行了简化,如去掉了车灯、受电弓、门把手等列车表面的凸出物.整个车体的简化尽可能保留和体现了真实高速列车的外形和轮廓.头车和尾车的长度为26.25 m,中间车长24 m,三辆车总长为76.5 m.简化后的列车几何模型如图1所示.

图1 数值计算列车几何模型

隧道模型采用的是单洞双线模式,全长300m,隧道截面面积100 m2,线间距为5 m.计算区域如图2所示.

图2 高速列车过隧道计算区域

1.2 网格的生成及边界条件

数值计算模型分为动网格区域和静网格区域.动网格区域为包裹高速动车组的矩形区域.矩形区域采用几何适应性强的非结构化四面体网格,网格尺寸较小,在列车表面和地面插入了边界层网格.动网格外部区域为静网格区域,由于静网格区域较大,如果采用非结构化四面体网格进行划分该区域,将产生大量的网格从而增加计算难度,所以对于静网格区域,划分网格采用多块网格划分方法.高速列车计算区域网格划分如图3所示.

图3 高速列车计算区域网格划分

边界条件设置如图2所示,截面A和截面B分别设为压力入口和压力出口边界条件;静区域和动区域交界面设置为交互边界条件;列车所在区域设置为:X方向给定列车运行速度,Y和Z方向速度分量为0;地面,列车和隧道壁面为无滑移壁面边界条件;其余各截面设为自然流入流出边界条件[5].边界条件设置如附表.

附表 边界条件

1.3 方程求解及计算过程

由于数值计算网格为1 500万,计算规模过大,所以采用并行计算,并行计算可以用多台计算机一起处理一个复杂问题,从而缩短计算时间.

数值计算采用流体计算软件SC/Tetra,它能够求解欧拉方程,提供多种湍流计算模型[5].在处理计算区域中的动区域和静区域边界作用时应用了不连续网格方法.分别求解两个单元区域,区域间的数据交换通过交界面来完成.

计算过程如下:

(1)应用SC/Tetra前处理模块SCTpre对几何模型进行修复,简化,并对计算模型进行网格划分.检查网格质量,保存网格文件(扩展名为.pre).

(2)采用瞬态计算,时间步长设为0.001s,保存运行文件(扩展名为.s).

(3)将扩展名为.pre的网格文件和扩展名为.s的运行文件放到SC/Tetra的求解模块进行求解计算.

1.4 数值计算结果与试验结果对比

为了验证数值计算结果的可靠性,需要把数值计算结果与实车试验结果进行对比.对比选取数值计算模型的中间车和试验高速动车组的7车上位置相对应的两点,两点都在车体中部的设备舱上.高速动车组设备舱空气压力试验由西南交通大学牵引动力国家重点实验完成[6].

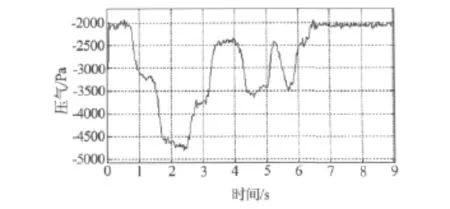

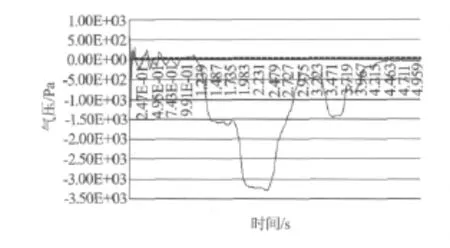

对比结果如下:图4是实车7车(中间车)中部设备舱测点压力波形图,图5是数值计算模型中间车中部设备舱测点压力波形图.

由以上波形图对比可以看出,计算结果和实测数值之间存在着偏差.这是由于计算模型对列车、隧道和地面进行了简化;数值计算采用的列车和隧道长度与实测的编组数及实际隧道长度不相等;车辆编组数量不同等原因引起的.但是从计算结果和试验数据的变化趋势来看,二者还是比较统一的,这也验证了流场模型计算的正确性.总体来看,本文采用的气动载荷是可以接受的.

图4 实测7车中部底板外压力波形图

图5 计算模型2车中部设备舱测点压力波形图

2 流固耦合关键技术

在验证了流体软件SC/Tetra对高速动车组隧道流场数值模拟的正确性的基础上,作者对流固耦合的具体实现进行了多次尝试.现把具体耦合步骤总结如下:

(1)把在HyperMesh中建立好的有限元模型进行拆分:本文研究的是高速列车通过隧道时所受的表面压力的变化.所以把整体有限元模型拆分解为两部分,第一部分为需要加载的表面部分,第二部分为剩余模型.拆分的目的是为了更好地确保耦合的准确性.

(2)模型的匹配:把拆分后的表面网格与进行流体力学计算的模型进行匹配.以保证需要耦合的有限元模型处在正确的位置上.把匹配好的表面网格导出为.cdb格式.

(3)表面压力的映射:把匹配好的表面网格导入流体力学分析软件SC/Tetra并检查两者的位置是否完全匹配,确定后就可以把压力映射到表面网格上.此过程需要注意单位的一致性,以保证相应计算的方便.

(4)网格的重新组合:把映射后的压力与通过流体力学计算的模型进行数值的对比,确定无误后就可以把加载好的表面网格导入第二部分模型进行重新组合.组合后检查节点的融合及相应属性的设置.

在流固耦合的分析计算中,流体计算关注的是与固体结构表面接触的周围流动区域,固体计算关心的是作用在固体表面的载荷和载荷对结构内部的影响.软件SC/Tetra的FLDUTIL模块能够在计算中利用插值的方法对流、固交界面上的参数进行转换,实现压力载荷映射.另外在载荷映射过程中一定要保证流体计算模型和固体计算模型的统一,使得流体模型完全覆盖固体模型,这样才能保证载荷映射的准确性,避免出现无限大载荷.

3 流固耦合的一个应用案例

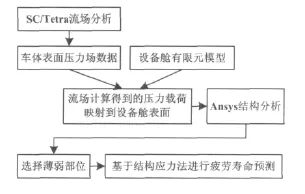

本文以某高速动车组车下设备舱为例实现气动载荷到疲劳载荷的映射,并进行焊缝的疲劳计算,技术路线如图6所示.

图6 技术路线图

3.1 疲劳载荷谱的确定

在设备舱有限元模型上,选取4个不同位置的单元,单元号分别为:71137、38337、100784、100134.由于设备舱无设备单元纵向尺寸比较小,只有0.5 m,且列车运行速度较快.选取的四个单元压力波形曲线趋势相同,负压最大值均出现在时间2.32s时刻,其中序号为71137的单元的气动载荷波形图如图7所示.

图7 单元71137压力波形图

由压力波形图知:峰值处共对应10个时间点,分别为:0.32、0.48、0.56、1.04、1.44、2.32、3.2、3.52、3.68、4 s.考虑到某些峰值处的载荷很小,本次计算采取简化方法,把波形图简化成2个完整的波形.峰值处的气动载荷分别为-3 530 Pa和 -1 510 Pa,对应的时间点为2.32 s和3.52 s.

根据本文所述的耦合步骤,把SC/Tetra中计算得到的数值结果映射到设备舱有限元模型上.时间点为2.32 s的气动载荷在设备舱有限元模型上的映射如图8所示.

图8 映射得到的气动载荷

3.2 疲劳寿命计算

基于名义应力法的焊接结构疲劳分析的标准中,如英国的BS7608,除了工程应用中焊接接头分类难以把握外,当用有限元法计算应力时,又难以可靠的获得焊缝上的应力集中,而焊缝上的应力集中对疲劳寿命的预测极其重要[7].

2007年颁布的美国ASME(2007)标准中关于焊接结构焊缝的疲劳寿命评估中的结构应力法,是美国新奥尔良大学Pingsha Dong博士发明的一种可以相对准确计算焊缝疲劳寿命的最新方法.该方法采用网格不敏感结构应力MSS计算方法(Mesh-insensitive Structural Stress Method)及一条主S-N曲线(Master S-N)预测焊接结构焊缝上的疲劳寿命,很好地解决了名义应力法所有遇到的上述困难[8].

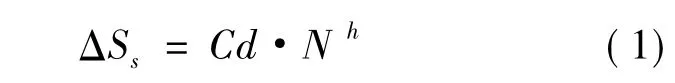

基于美国ASME(2007)标准,与焊接接头具体类型无关的预测焊接结构焊缝疲劳寿命的寿命计算公式为:

式中,等效结构应力的计算公式为:

式中,σs为结构应力,反映了应力集中的影响;t反映了板厚度的影响,I(r)反映了载荷模式的影响;m=3.6,式(1)中Cd及h为主S-N曲线试验常数,由ASME标准提供,N为循环次数[9-10].

本文采用Miner累积损伤理论,即:

式中,ni为载荷谱中应力范围为Δσi的循环次数;Ni为在该应力范围时将导致损坏的循环总数.

本次疲劳寿命计算的工况为:X方向0.4 g的加速度,Y方向和Z分别为0.3 g的加速度,气动载荷为软件SC/Tetra的数值计算结果.

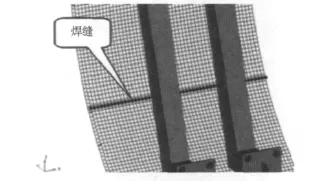

由于设备舱无设备单元是完全对称结构,选取单侧焊接结构的焊缝进行疲劳寿命计算.焊缝位置如图9所示.

图9 焊缝位置示意图

本次疲劳计算共考察21条焊缝,包括裙板、拉杆支座、拉杆、连接杆及T型槽上的焊接结构.计算结果表明:气动载荷对焊接结构的影响是不可忽视的.

4 结论

(1)通过对流体软件SC/Tetra的模拟计算结果与试验结果的对比分析可知:流体软件SC/Tetra对某高速动车组单车通过隧道的气动载荷模拟是比较准确的.气动载荷变化趋势相同,验证了流场模型计算的正确性.本文采用的气动载荷进行疲劳损伤计算是可以接受的;

(2)本文解决了一个实现流固耦合的最大难题[4],就是如何把分布不均匀瞬态压强值导进Ansys模块进行分析计算,使疲劳载荷更加接近真实情况.以某高速动车组设备舱为例,验证了气动载荷由SC/Tetra到Ansys的流固耦合的可行性,为高速动车组结构设计提供了更加接近实际情况的气动载荷.

[1]田红旗.中国列车空气动力学研究进展[J].交通运输工程学报,2006,6(1):1-9.

[2]武青海.列车空气动力学数值仿真研究[J].中国铁道科学,2002,23(4):132-135.

[3]韩锟,田红旗.客运专线隧道空气动力学实车测试技术的研究与应用[J].中南大学学报,2007,38(2):326-332.

[4]刘志远,郑源,张文佳.ANSYS-CFX单向流固耦合分析的方法[J].水利水电工程设计,2009,28(2):29-31.

[5]赵强.高速列车隧道运行的气动特性研究[D].大连:大连交通大学,2011.

[6]西南交通大学牵引动力国家重点实验室.CRH3-60C设备舱空气压力试验报告[R].成都:西南交通大学牵引动力国家重点实验室,2010.

[7]芦旭.基于刚柔耦合的CRH3车体振动疲劳强度分析[D].大连:大连交通大学,2010.

[8]周晓坤.大轴重货车部件强度分析与焊缝疲劳寿命预测[D].大连:大连交通大学,2010.

[9]HONG TAE KANG ,PINGSHA DONG J K.Fatigue analysis of spot welds using a mesh-insensitive structural stress approach[J].International Journal of Fatigue,2007,29:1546-1553.

[10]DONG P,HONG J K,DE JESUS M.Analysis of Recent Vessel Fatigue Data Using Structural Stress Procedure Proposed For Div 2 Rewrite[J].ASME Transaction:Journal of Pressure Vessel Technology,2007,29(3):355-362.