基于ADAMS 的机床主轴刚柔耦合系统建立及性能分析

2012-07-02钱士才高宏力李文涛

钱士才,高宏力,李文涛

(西南交通大学 机械工程学院,成都 611756)

ADAMS/Flex 是ADAMS 软件包中的一个集成可选模块,可以建立柔性体,同时提供ADAMS 与有限元分析软件ANSYS ,NASTRAN ,ABAQUS 之间的接口[1].利用此模块可以考虑物体的弹性,在模型中引入柔性体,从而提高系统仿真的精度。

1 ANSYS 与ADAMS 的数据交换及联合仿真的实现[2]

利用ANSYS 与ADAMS 接口,对机械系统中的柔性体部件进行联合仿真的步骤如下:(1)在ANSYS 中建立柔性体部件的有限元模型并生模态中性文件(mnf 文件),(2)在ADAMS 中建立好刚性体的模型,读入模态中性文件,指定好部件之间的连结方式,施加必要的载荷进行系统动力学仿真。

(3)在ANSYS 程序中,将载荷文件(lod 文件)中对应时刻的载荷施加到柔性体上对柔性体进行应力应变分析。

2 刚柔耦合模型的建立

2.1 主轴有限元模型的建立

机床主轴是一个阶梯空心轴,采用ANSYS 分析之前,对主轴部件有限元模型进行了简化,去除倒角工艺空等一些小结构。本文研究的主轴材料为45 钢,密度7 850 kg/m3,泊松比0.28,弹性模量210 GPa。使用ANSYS 对主轴进行网格划分,根据主轴各部件的位置关系,建立了5 个外部结点。用于运动副的创建和主轴在ADAMS 中定位。其中结点2,4 处与轴承连接[4],故在ANSYS 划分网格时将其所在的断面设置为刚性平面。其模型如图1 所示。

图1 主轴的有限元模型及刚性平面

利用ANSYS 程序的宏命令即可生成ADAMS/Flex 需要的模态中性文件[3]。本过程需注意下面两点:

(1)单位系统,本文使用的单位系统为(mm,kg,N,s,deg)。

(2)选择外部结点,以便定位。

2.2 添加约束建立刚柔耦合模型

添加约束后传动系统的刚柔耦合模型如图2 所示。

图2 主传动系统的刚柔耦合模型

在主轴系统的刚柔耦合模型中,采用轴套(bushing)约束来模拟轴承对主轴的支撑和受力关系。轴承的刚度直接影响高速主轴的振动,为了精确描述轴套约束,必须对各个轴承的刚度进行计算。本文所研究的主轴系统两个支承轴承的结构参数如表1 所示。

表1 支承轴承的结构参数

轴承润滑油的粘度η0=0.02 pa·s;粘压系数α=2.3 ×10-8pa;当量弹性模量E =2 ×1011pa;主轴转速N =250 r/min。将以上参数代入相关轴承刚度计算公式可求出主轴前支承轴承刚度K1=7.28 ×108N/m;后支承轴承刚度K2=4.79 ×108N/m。

3 主传动系统刚柔耦合虚拟样机仿真分析

3.1 空转工况下系统的动态响应

在不考虑切削载荷的作用,在输入轴转速为1 200 r/min驱动情况下,用ADAMS 仿真并测量主轴上各个结点的振动位移。得到各结点的X 方向的平动位移如图3 所示。

图3 主轴的轴向振动(不同曲线表示不同结点)

由图3 分析可以得到以下结论:(1)在空转工况下,当输入轴转速为1 200 r/min 时,主轴径向和轴向振动位移非常小;(2)主轴最大径向振动位移值出现在主轴与前端轴承的结合位置,各个结点径向振动位移有一定偏差。

3.2 切削激励下系统的动态响应

高速运转的数控机床,工件与车刀之间的切削力对主轴的运动有很大的影响。其切削激励主要是作用于工件边缘的径向切削力,其作用效果等价于一个切削力矩和一个作用于工件回转中心的径向切削力,并且切削力矩是主要的载荷。因此,重点讨论的切削力矩对主轴振动的影响[3]。

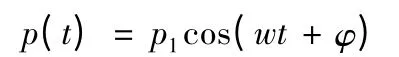

主轴切削力矩的模型采用经验预估模型来确定激振力矩,假设切削力是余弦周期函数,由幅值、相位角和强迫振动频率组成,即

其中Np1、w 和φ 分别为幅值、强迫振动频率和相位角。车刀的每个时刻与工件接触时都会就产生周期性的激振力。在给定p1=2 686 N·m,φ=0,频率f=100 Hz,仿真后得到各个各结点的轴向振动位移和径向振动位移如图4 和图5 所示。

由图4 与图5 可知:

(1)主轴在径向切削力矩激励下,其径向振动位移迅速增加,远大于在空转工况下产生的动态径向位移。

(2)主轴最大径向向振动位移值出现在主轴前端面,最小值出现在主轴与轴承端轴承的结合位置。

4 结束语

本文对机床主传动系统的输出轴即机床主轴进行了柔性化处理,并把主轴与轴承的结合位置添加了柔性约束,建立了传动系统的刚柔耦合虚拟样机模型。研究了空转工况下、切削力矩作用下主轴的动态响应,并通过ANSYS 与ADAMS 的联合仿真,得到了主轴的动态振动情况。本文给出了一种研究利用ADAMS 和ANSYS 联合仿真研究机床主轴的方法,由于篇幅有限,本文仅对主轴的性能有初步的研究,在时间容许的情况下还可以研究主轴再齿轮接触力的激励下对主轴运动产生的影响。

[1]李军,邢俊文,覃文.ADAMS 实例教程[M].北京:北京理工大学出版社,2002.

[2]郑建荣.虚拟样机技术入门与提高[M].北京:机械工业出版社,2002.

[3]刘延柱.多刚体系统动力学[M].北京:高等教育出版社,1989.

[4]祝效华,廖伟志,黄永安,等.CAD/CAE/CFD/VPT/SC 软件协作技术[M].北京:中国水利水电出版社,2004.