高强度联锁块混凝土配制技术

2012-06-30古茂金肖承辉毛戬

古茂金,肖承辉,毛戬

(中交四航局第一工程有限公司,广东 广州 510230)

1 工程简介

安哥拉洛比托港道路堆场工程,共有集装箱码头和矿石码头两个后方堆场项目,总施工面积42万多m2,堆场铺面为高强混凝土联锁块和路面混凝土,采用尺寸225 mm×112.5 mm×100 mm、四周有2 mm倒角的C60高强混凝土联锁块,总铺面面积达21万m2,共需预制联锁块840万块。

根据设计技术规格书的要求,混凝土联锁块抗压强度平均值应大于60 MPa,单块最小值大于50 MPa,吸水率不超过7%,外观没有裂纹、分层、表层粘皮,尺寸偏差、掉角缺陷等在规范允许范围内。

2 原材料选用

2.1 水泥

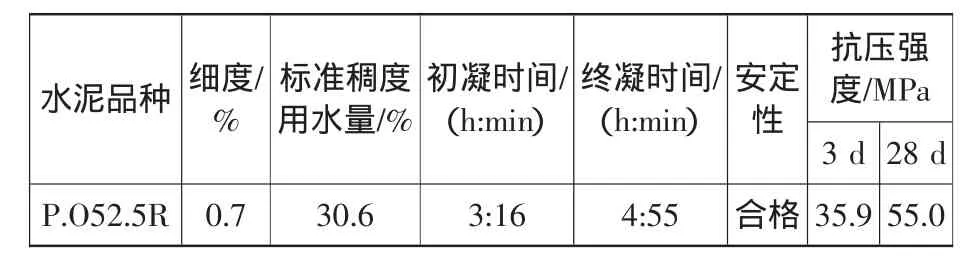

经过长时间的采购、运输,水泥的强度会稍低,在使用前,应按实际强度设计配合比。同时,考虑联锁块强度要求较高,水泥选用时从最初的P.O 42.5R水泥,改用现在的P.O52.5R水泥,其物理性能如表1。

2.2 拌和水

选用pH值4~7、含盐量不得超过0.005 mg/mm3的自来水,禁止使用海水。

表1 水泥物理性能指标

2.3 碎石

碎石来源于四航局自行开采的石场,选用粒径为5~10 mm,风化石含量小于1%,针片状含量小于5%,硫酸盐含量小于1%的碎石。

2.4 河砂

设计要求选用最大粒径5 mm,含泥量小于2%,云母含量小于2%,轻物质含量小于1%,硫酸盐含量小于0.5%的中粗砂,细度模数F.M在2.0~3.5之间。

但是在雨水量少的非洲,河砂短缺,砂中常常含有块石、泥团、树根、贝壳等等,质量控制难度很大,砂的含泥量和最大粒径经常难以符合要求,为此,制造了2套振砂机对砂进行筛分,将块石、泥团、树枝等杂质全部清除,对含泥量过多的砂,在振筛的同时喷水冲洗,以减轻含泥量,将筛出良好的砂,单独堆放,经试验检测合格后再使用。

2.5 石粉

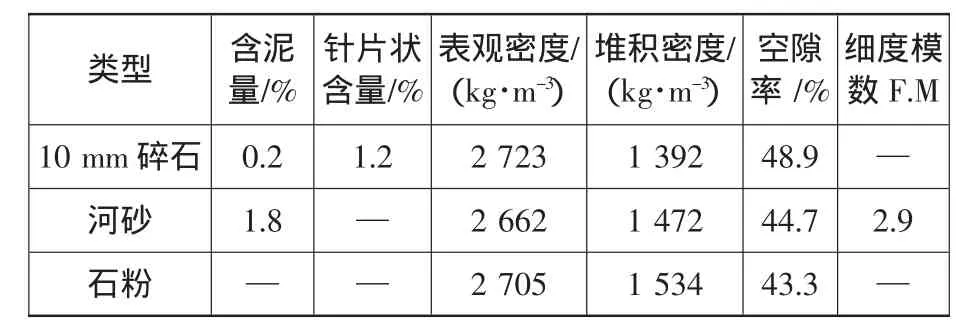

四航局采石场遗留下来的弃材,粒径0.075~2.36 mm,堆积密度1534 kg/m3,且储量丰富,骨料的主要物理性能指标见表2。

2.6 混合骨料匹配比例

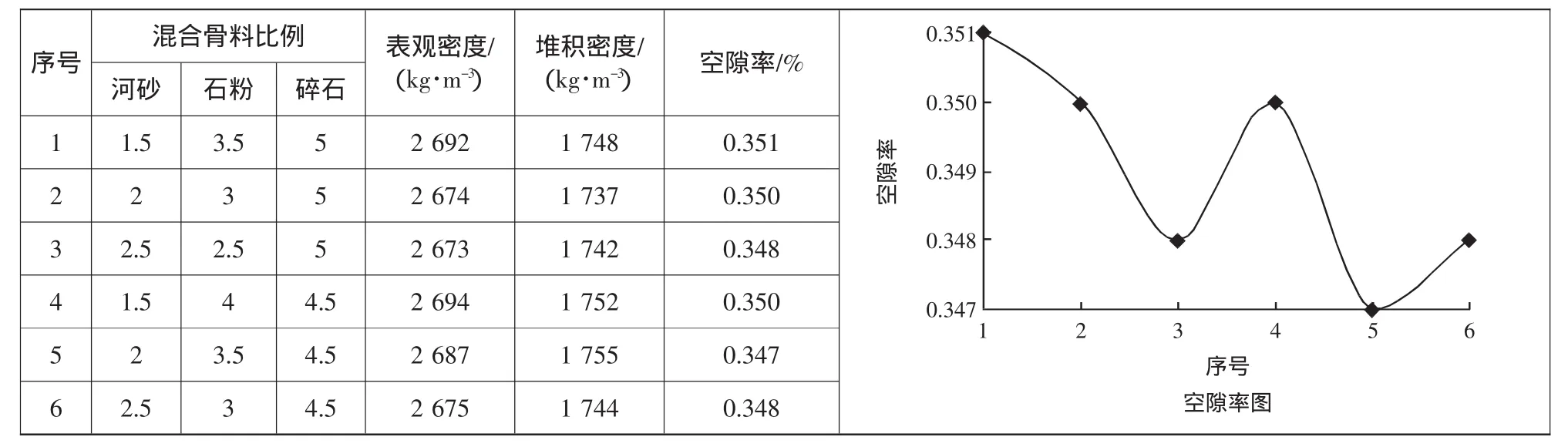

当地河砂短缺,且质量较差,而碎石和石粉的储量丰富,价格便宜,考虑经济成本,尽量减少砂的用量,增加碎石和石粉的用量,经多次匹配试验,选择序号5为最佳匹配,即堆积密度大、空隙率小的组合,详见表3。

表2 骨料的主要物理性能指标

表3 混合骨料匹配试验

3 联锁块配制

3.1 联锁块配合比[1]

3.1.1 联锁块的配制强度

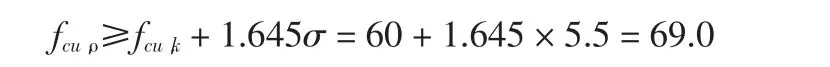

式中:fcu,k为设计强度等级,MPa;σ为标准差,MPa;考虑联锁块强度标准偏差比较大,以往缺乏相关的经验值,故取值为5.5。

3.1.2 水泥用量

英标BS 6717中规定最少水泥用量为380 kg/m3,根据联锁块厂商以往的生产经验,初步确定要达到69.0 MPa的配制强度,拟定水泥用量取值范围450~480 kg/m3。

3.1.3 用水量的选择

联锁块用水量的选择与普通混凝土不同,其混合料是特干硬性混合物,用水量的选择,除满足强度要求之外,还应满足块体成型要求,具体有:

1)水量要使拌合物均匀,无明显成团,色泽均匀,用手抓取料时,能揉成团,不松散,落地即散,脱模后要具有一定的强度,运输过程中不变形、不开裂。

2)用水量过少,则成型困难,容易干裂,水泥得不到充分水化,强度受影响;用水量过多,拌合物粘成团,振压制作时出水导致块体粘模、变形,脱模困难,且强度偏差很大。

3)用水量的确定方法,同一配合比,需按不同成型工艺参数,经多次试验,根据拌合物效果、成型质量、废品率、强度等综合考虑,得出混合物最佳状态时的含水率范围,往往需要依赖经验来判断,经几十次试验结果显示,含水率最佳范围是5.3%~6.2%,折算水灰比0.28~0.33。

3.1.4 配合比设计

联锁块混凝土的配合比设计除保证足够的强度之外,还与制作成型的密实度、外观质量、成品率息息相关,因此,找出能满足密实度最大,循环时间最短,生产效率最高,废品率最低的成型工艺参数同样重要。

3.1.4.1 工艺试配

按拟定的水泥用量取值范围的平均值和初步选定的序号5骨料匹配用量,初定水灰比0.3,进行工艺试配,以确定最终的骨料匹配比例和最佳的成型工艺参数,经过几十次试验、对比,确定骨料的最佳匹配比例为河砂∶石粉∶碎石=2.0∶3.8∶4.2。主要工艺参数有每板28块,喂料时间2 s;布料时间1 s,布料压力6 MPa;预振时间4 s,预振压力13 MPa;强振时间9 s,振压力12 MPa;加面料时间0.7 s,振压力7 MPa,每板的循环时间47 s。

3.1.4.2 强度试配

按不同的水泥用量和最终调整的骨料匹配比例,以及初定的水灰比、最佳成型工艺参数,经过12次配合比试验、对比,最后选择既能满足强度、外观质量要求,又能节约成本、提高生产效率、降低废品率的配合编号C为联锁块的最终配合比,其结果见表4。

表4 混凝土联锁块配合比

3.2 磨耗层配合比

联锁块磨耗层厚度约为2~3 mm,其作用为使联锁块表面光滑,弥补坑凹,面层耐磨,不起灰,因此,所用的砂,需要筛除大于2.36 mm的颗粒,含泥量小于1%,水泥与砂的比例为1∶2,其湿度应与联锁块配合比一致。

4 生产制作

4.1 成型工艺

1)联锁块生产前,需检测各种材料的含水率,换算施工用水,按配合比称量混合后,从输送皮带机上取样,用经验初步判断其湿度以满足成型要求,再检测混合料的含水率是否在最佳范围内,若发生偏差,应及时找原因分析改善。

2)按最佳成型工艺参数制作联锁块,安排工人在出料口专门检查联锁块的外观质量,发现脱模时损坏棱角、表面坑洼凹凸不平、开裂变形的成品时,及时取出,重新投入搅拌机搅拌成型;并用毛刷清扫成品表面的松散颗粒。

3)生产过程中应定期标定搅拌机的计量系统,使误差在容许范围内;定期检查模具的磨损,发现变形应及时更换新模具;调整喂料、振压、压板松紧等措施来保证联锁块厚度一致。

4.2 养护、堆垛

联锁块成型后运至堆放棚里风干,叠层堆放不宜超过3层,在堆放棚内养护至少24 h后进行堆垛,每天定时淋水养护,保持潮湿至少14 d。堆垛时要小心轻放,严禁丢、甩、扔,使块体缺棱掉角,堆垛不宜过高,每垛5000块,用塑料薄膜将上部4层封住,避免运输时倒塌散落。

5 质量检验

5.1 试验评定[2]

两台联锁块成型机正常情况下每天可制作2.5~3万块联锁块,经咨工批准,以每2万块联锁块为一个检验批进行质量检验。

1)按照英标BS 6717的要求,每批抽取5块试件,用肉眼观察外观质量有无裂纹、分层、表层粘皮等,这些缺陷都不允许出现,否则判断为不合格;同时,进行尺寸偏差检验,用游标卡尺选取4个代表位置进行尺寸测量,精度为1 mm,尺寸偏差允许值:长度±2 mm、宽度±2 mm、厚度±3 mm、掉角两边破坏尺寸小于5 mm,垂直度偏差小于2 mm。

尺寸偏差合格率超过90%则评定为优良,70%以上评为合格,小于70%时判定为不合格。

2)每批抽取5块联锁块测试吸水率和抗压强度,在试压前应在(20±5)℃水中浸泡(24±4)h,潮湿状态测试,按英标BS 6717的步骤进行试验,抗压强度修正系数为1.24,每批联锁块28 d抗压强度平均值均应大于60 MPa,单块最小值大于50 MPa,吸水率不超过7%。

对强度和吸水率检测不合格的生产批,应加倍取样,从同一批中抽取10块进行复查,复查合格后方可使用,但不能被评为优良;复查后仍不合格,则该批联锁块评为不合格。

3)每批联锁块需经外观质量、尺寸偏差、抗压强度、吸水率检测合格后,发放合格证,准许出厂使用。

4)不合格品的处理方法:

①若抗压强度合格,其他指标不合格,可由人工分拣,剔除外观质量、尺寸偏差有缺陷的块体后重新进行评定。②若抗压强度不合格,其他指标合格,可按实际强度降级使用,其应用部位应经设计和咨工批准。

5.2 数据分析

1)通过对联锁块生产4个月以来的试验数据分析显示,所有批联锁块的外观质量、尺寸偏差、强度、吸水率都能满足设计要求,其试验结果见表5。

表5 联锁块试验检测数据分析

2)抗压强度统计分析:

Mfcu-Sfcu=67.5-4.04=63.46 MPa > fcu,k=60.0 MPa ,评定合格;

fcu,min=55.4 MPa > fcu,k-Cσo=60.0-1 × 5.5=54.5 MPa,评定合格。

5.3 铺面试验段

原洛比托港联锁块铺面在使用时表面磨损较为严重,业主和咨工很重视新建码头堆场的质量,为验证自制的联锁块表面磨耗状况,按照《港口道路、堆场铺面设计与施工规范》[3]的要求在交通频繁的项目部门口开辟一片面积5 m×5 m的典型施工试验段,表面摊铺一层薄薄的砂作磨耗层,经1个月交通试验,发现表面磨损微小,耐磨质量合格,经咨工、监理验收合格,可投入使用。

6 结语

1)联锁块的配制应结合工程所在地的原材料状况,因地制宜,选择合适的、经济的材料,除设计优质的配合比之外,还应将其成型工艺参数列为重点试配。

2)原材料及成型工艺参数的波动对联锁块的质量影响很大,生产时应密切注意材料的变化,及时做出调整。

3)联锁块的配制不似普通混凝土具有较完善的配合比设计方法,缺乏相关的资料和经验,在配合比设计、成型工艺参数和质量验收等方面有待进一步探索和完善。

[1]孙立军.现代联锁块铺面[M].上海:同济大学出版社,2000.

[2]BS 6717:part 1,Precast Concrete Paving Blocks[S].

[3]JTJ 296—98,港口道路、堆场铺面设计与施工规范[S].