平衡悬架上反作用杆夹角设计初探

2012-06-28杜婷婷

刘 辉,杜婷婷

(中国第一汽车股份有限公司技术中心,吉林长春130011)

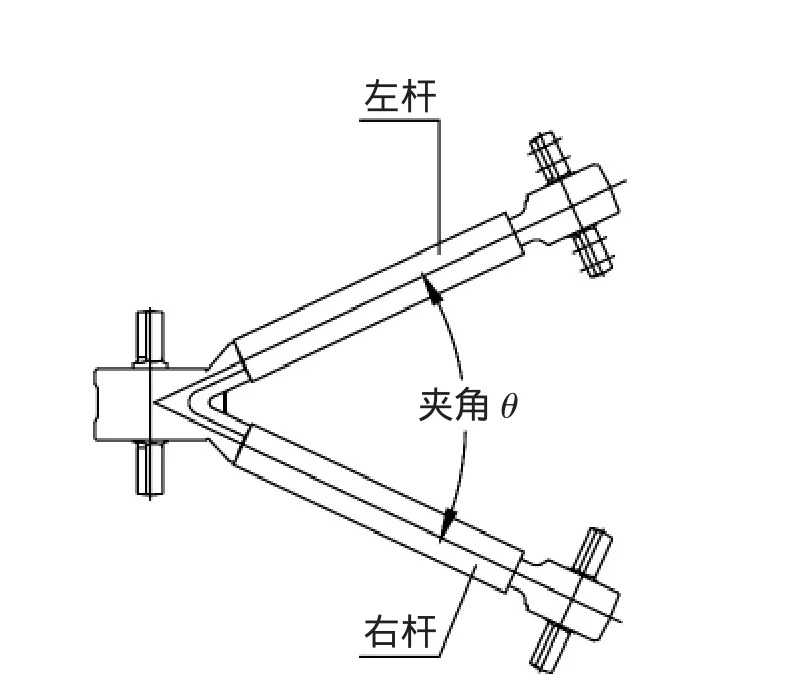

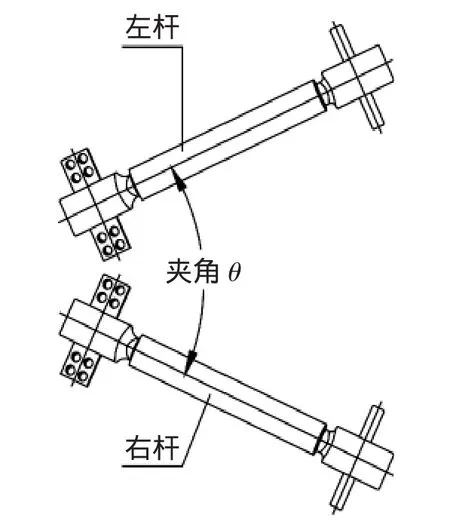

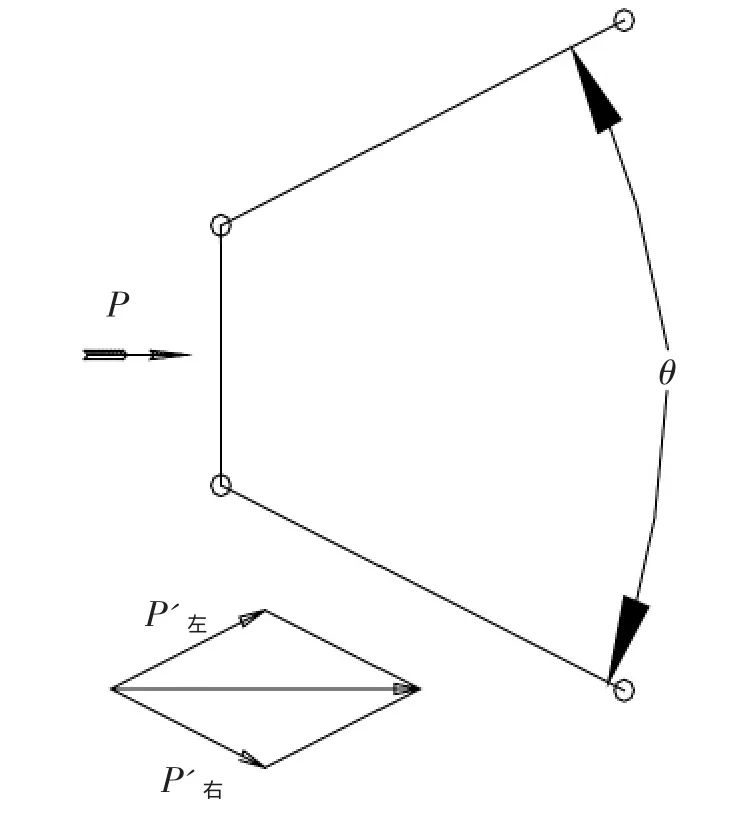

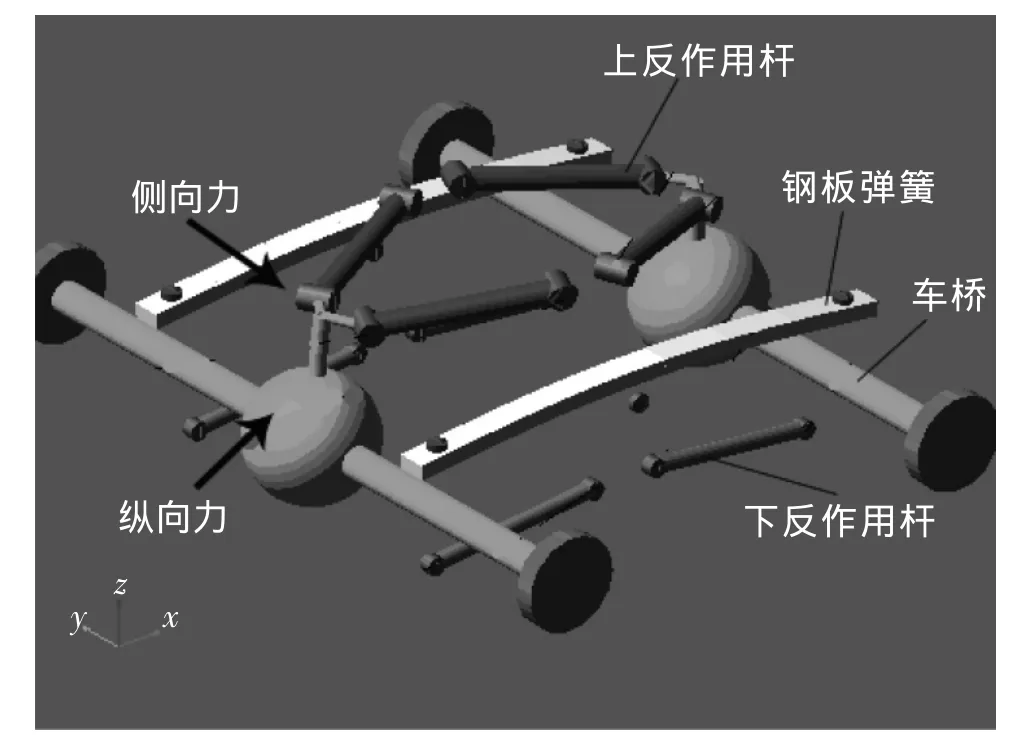

目前,在国内重型卡车领域,后悬架多数采用平衡悬架结构,其导向机构由上、下反作用杆组成。其中,上反作用杆的布置形式目前有3种:单I形上反作用杆结构,V形上反作用杆结构(图1),斜置双I形上反作用杆结构(图2)。相对于单I形上反作用杆结构,V形上反作用杆以及斜置双I杆结构由于具有稳定性高、承受侧向力效果好等优点,逐步成为重卡悬架的发展趋势。

本文本着反作用杆的合理布置原则,重点分析了上V形或双I形反作用杆之间夹角大小变化对其性能的影响。

1 反作用杆系统受力分析

1.1 直行(驱动)瞬态反作用杆的受力计算

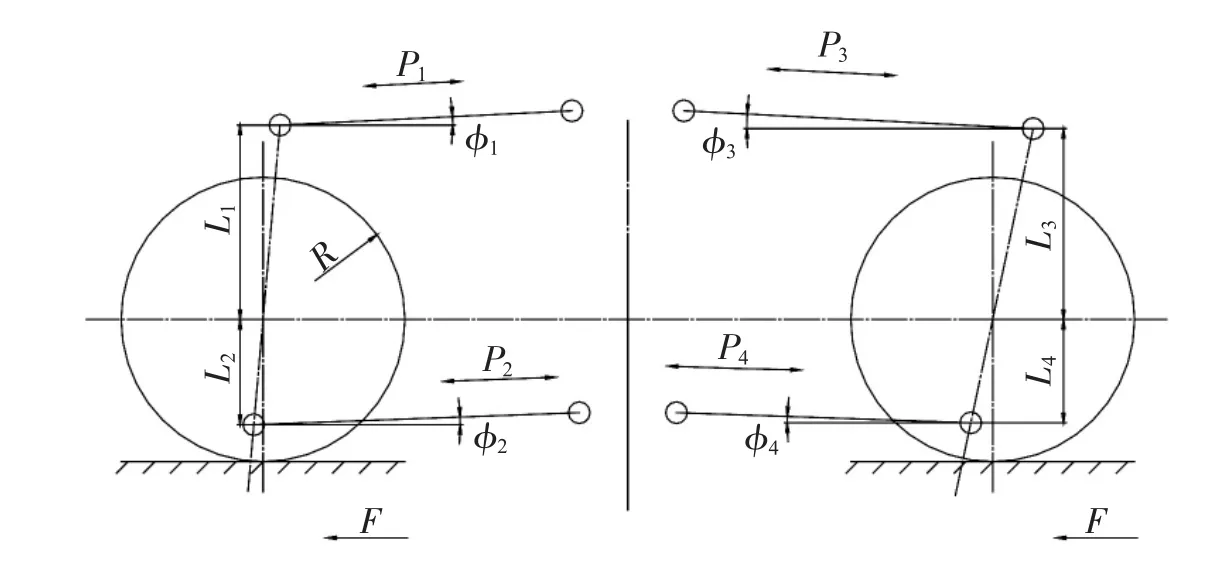

在车辆直行工况下,将反作用杆简化为直线段,对反作用杆、轮胎、桥壳系统沿车辆行驶方向的侧向投影,受力示意用图3表示。

图1 V形反作用杆

图2 双I形反作用杆

图3 反作用杆侧向投影受力分析

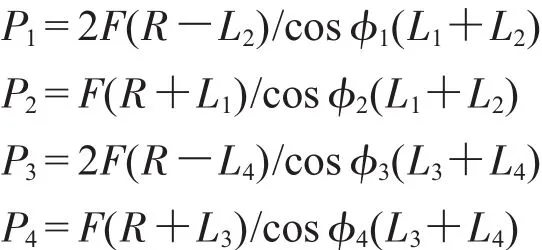

由力矩平衡原理可推导得:

P1为中桥上反作用杆侧向投影受力

P2为中桥下反作用杆受力

P3为后桥上反作用杆侧向投影受力

P4为后桥下反作用杆受力

F为地面摩擦力

准1为中桥上反作用杆与水平夹角

准2为中桥下反作用杆与水平夹角

准3为后桥上反作用杆与水平夹角

准4为中桥下反作用杆与水平夹角

L1为中桥上反作用杆连接点与轮心竖直距离

L2为中桥下反作用杆连接点与轮心竖直距离

L3为后桥上反作用杆连接点与轮心竖直距离

L4为后桥下反作用杆连接点与轮心竖直距离

通过受力分析可求得直行驱动情况下某瞬态各个反作用杆的受力情况,由以上推导可知:对于上V型杆,下两纵杆布置的悬架杆系,上杆及下杆到车轮中心的距离、各反作用杆长度分配对整个杆系的受力有很大影响。合理的尺寸设计可以尽力保证各个杆受力接近。

另外,为防止车轮跳动过程中车桥转角变化过大,反作用杆杆系纵向投影应尽量布置为平行四边形结构。

在此状态下,上反作用杆受力俯视投影可表示如图4。

图4 上反作用杆承受纵向力分解

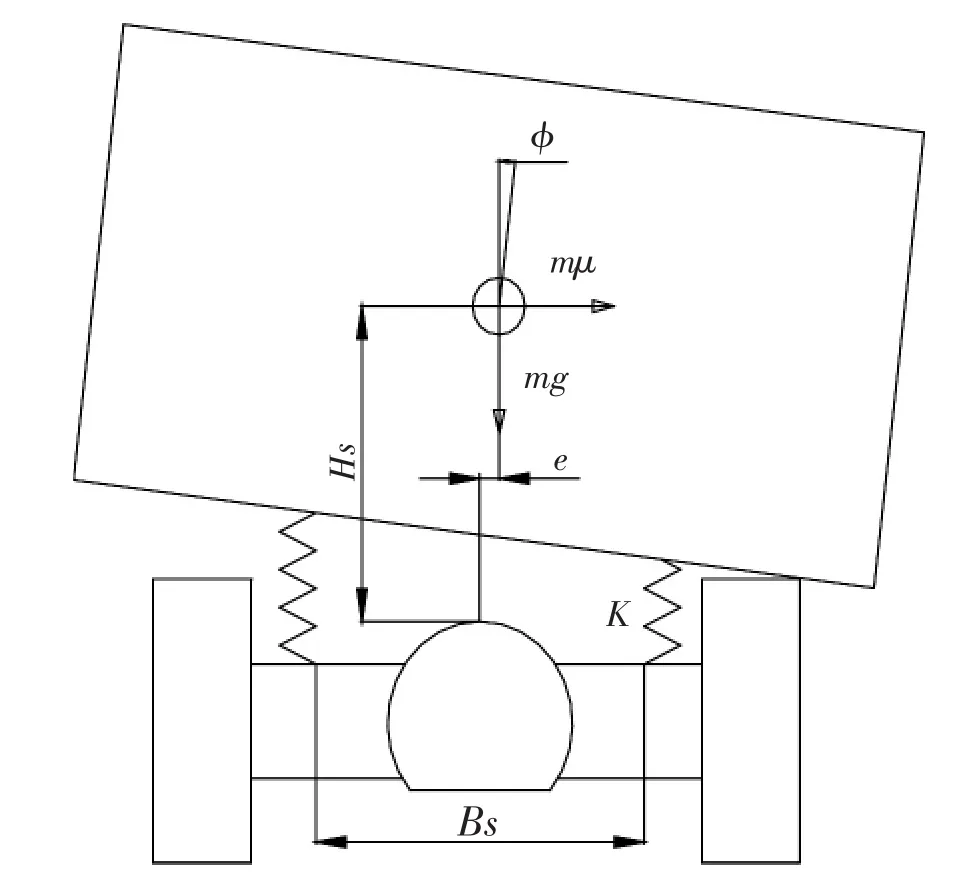

1.2 侧倾瞬态反作用杆的受力计算

在车辆转弯行驶等情况下,车辆受侧向力作用,受力分析可通过图5表示。

图5 侧倾工况受力分析

K准=KBS2/2为悬架系统的侧倾刚度

M准=mμ×Hs+mg×e为车辆侧倾力矩

准=M准/K准为车身侧倾角

Hs为质心到侧倾中心的距离

K为钢板弹簧垂直刚度

BS为钢板弹簧距离

m为簧载质量

e为整车质心横向偏距

μ为侧向加速度

在一定的侧倾角度下,反作用杆承受横向力可通过以上计算得出,在此状态下,上反作用杆受力俯视投影见图6所示。

图6 上反作用杆承受侧倾力分解

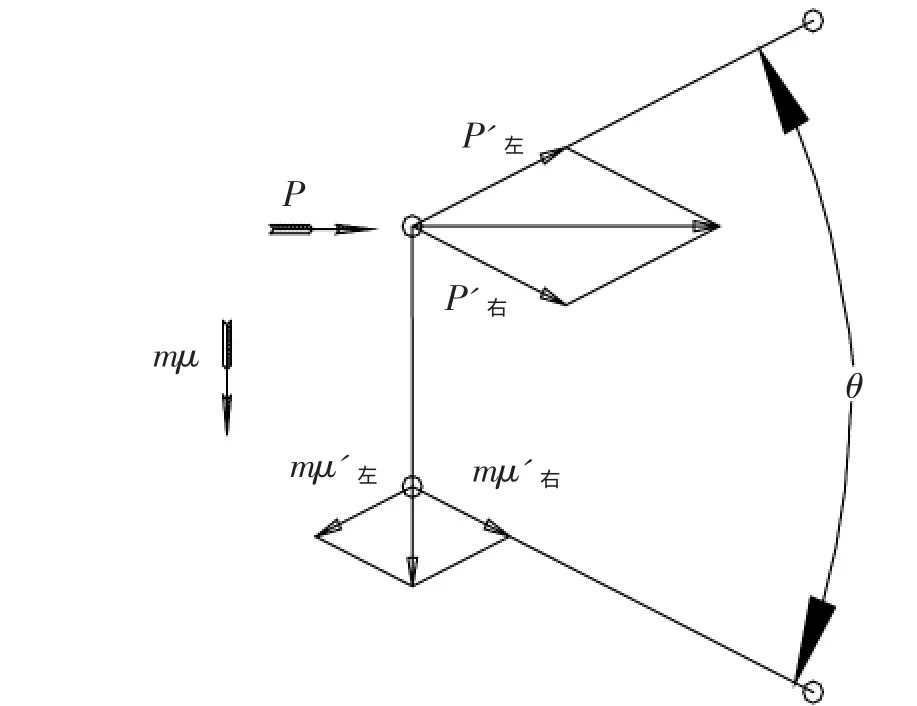

2 上作用杆夹角变化的受力分析

2.1 上反作用杆夹角变化的受力推导

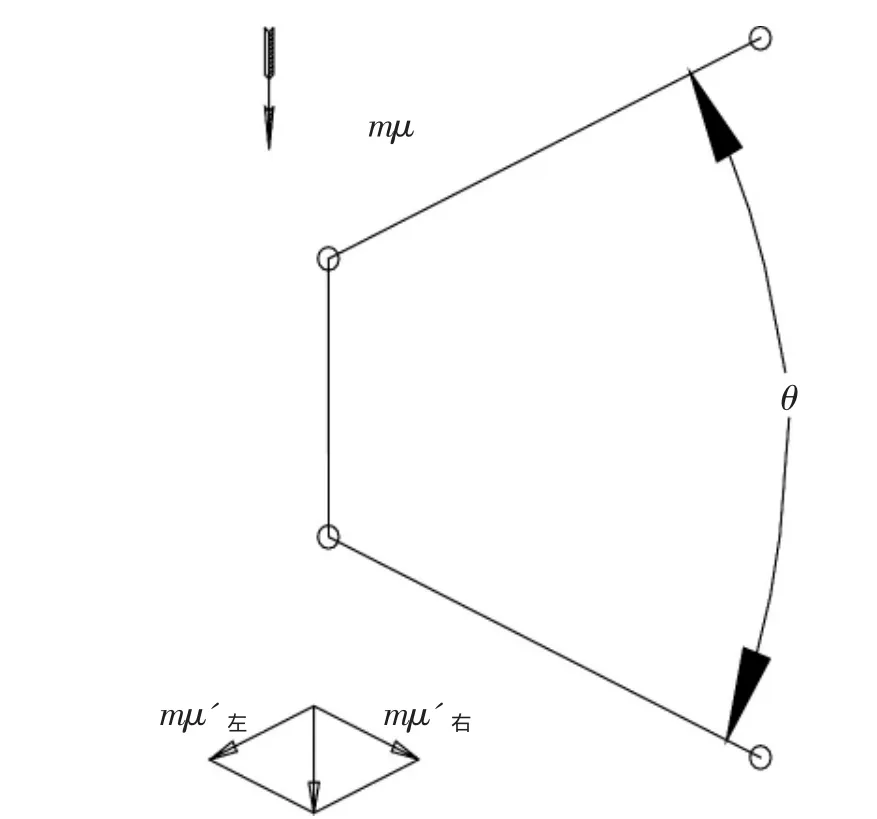

根据1.1及1.2的分析结论,以上反作用杆之间的夹角θ作为函数变量,对直行、侧倾及二者叠加的3种瞬态对反作用杆受力计算。

图7 上反作用杆承受合力分解

F左=P'左-mμ'左

F右=P'右+mμ'右

P'左=P'右=(P/2)/(cosθ/2)

mμ'左=mμ'右=(mμ'/2)/(sinθ/2)

F左为左侧上反作用杆受力

F右为右侧上反作用杆受力

P为上反作用杆承受的纵向力

P'左为左侧上反作用杆受到的纵向力分力

P'右为右侧上反作用杆受到的纵向力分力

mμ为上反作用杆承受的横向力

mμ'左为左上反作用杆承受的横向力分力

mμ'右为右上反作用杆承受的横向力分力

2.2 直行(驱动)瞬态受力计算

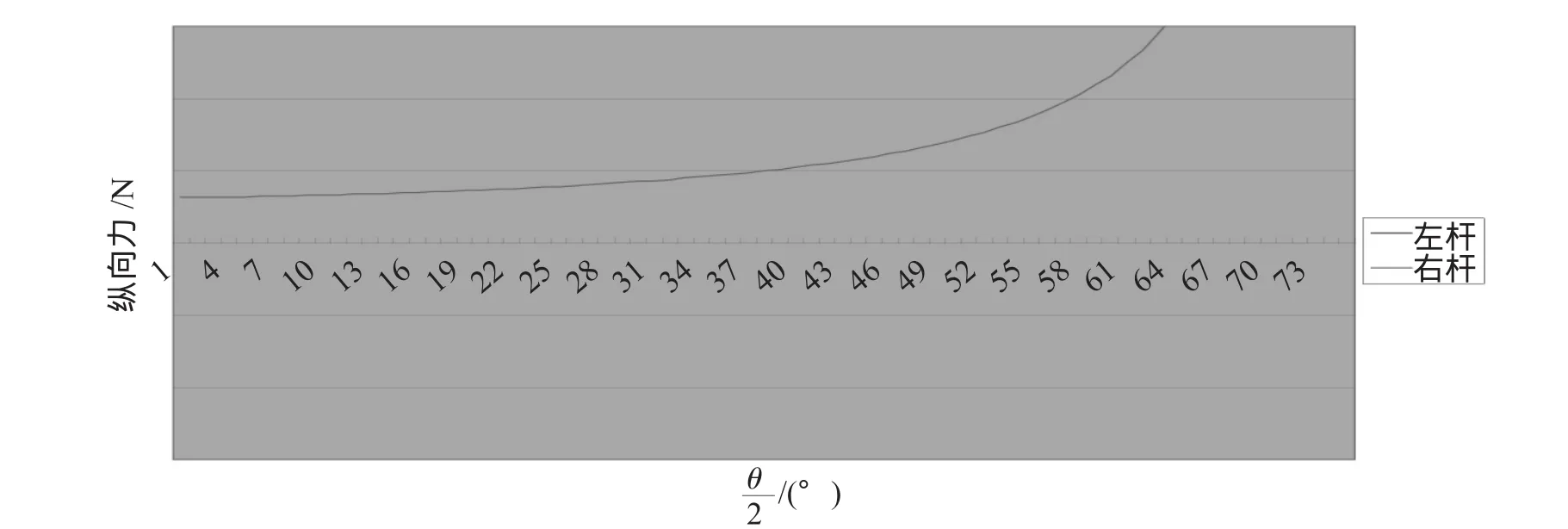

当车辆仅直行,mμ=0,上反作用杆只承受纵向力,由1.1计算可求得纵向力P,此时上杆随着夹角θ的变化,受力变化曲线如图8。

由受力曲线得出,当上反作用杆只承受纵向力作用,双杆夹角偏小时,受力相对较小,并随着双杆夹角的增大由平缓增大。当双杆夹角大于80°左右时,受力随着夹角的变大,而急剧增加。

以上结论表明,车辆单纯在直行工况,上反作用杆双杆夹角应设计得偏小一些。

图8 上反作用杆受纵向力曲线

2.3 侧倾瞬态受力计算

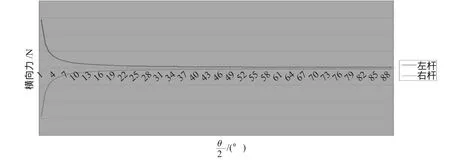

当车辆仅侧倾转弯时,假设上反作用杆只承受横向侧倾力,由1.2计算可得横向力mμ,此时上杆随着夹角θ的变化,受力变化曲线如图9。

图9 上反作用杆受横向力曲线

由受力曲线得出,当上反作用杆只承受横向力,双杆夹角偏小时,受力相对较大。并随着双杆夹角的增大由急剧减小。当双杆夹角大于30°左右时,双I杆受力随着夹角的变大,而平缓减小。以上结论表明,车辆单纯在侧倾工况,上反作用杆双杆夹角应设计得偏大一些。

2.4 驱动侧倾叠加瞬态受力计算

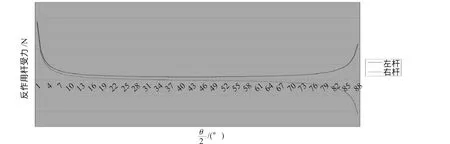

在车辆的实际运行过程中,随着车辆运行工况的变化,反作用杆受力较复杂。由1.1、1.2中的计算,随机选取车辆驱动前行且转弯某一瞬间状态下的纵向力P及横向力mμ,受力变化曲线如图10。

图10 上反作用杆受力曲线

由上图可见,当双杆夹角处于40°~120°时,受力相对较小,并随着角度的变化而平缓的变化。当双杆夹角过大或者过小时,受力将急剧增大。

综合考虑以上对3种瞬态的分析结论,可以看到,将上反作用杆夹角设计为40°~80°范围内相对较为合理。针对具体车型,上反作用杆夹角的选择布置也受到中、后桥轴距、车架宽度等影响,设计时需要综合各种因素,最终选定最合理的角度。

3 应用adms软件对双I杆系统分析验证

3.1 adms模型的建立

为了验证以上结论,选取某两种车型的平衡悬架系统,上反作用杆夹角分别为49.4°、41°,建立adms仿真模型(见图11),对模型分别施加纵向力、横向力以及对车桥进行双侧、单侧举升下落,得出受力曲线,进行对比分析。

图11 平衡悬架系统adms仿真模型

3.2 分析结果

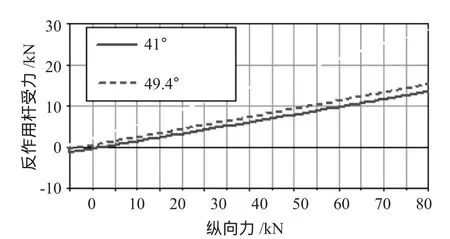

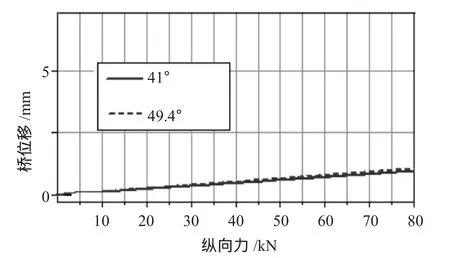

对系统模型施加纵向作用力,双杆受力曲线如图12,桥纵向位移曲线如图13。

令系统模型单桥上、下跳,另一桥相应做下、上跳运动,得出双杆受力曲线如图14所示。

由以上曲线可以看出,对模型施加纵向力,或双桥交替上下跳动时,49.4°夹角杆系受力大于41°夹角杆系。

图12 施加纵向力双杆受力曲线

图13 施加纵向力桥位移曲线

图14 桥上下跳动双杆受力曲线

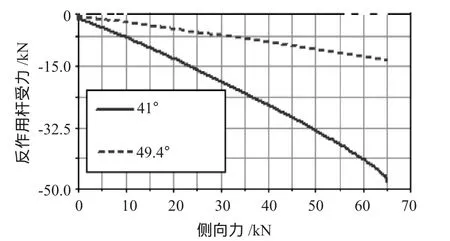

对系统模型施加侧向作用力,双杆受力曲线如图15,桥侧向位移曲线如图16。

图15 施加侧向力双杆受力曲线

图16 施加纵向力桥位移曲线

令系统模型双桥左侧同时上、下跳,则另一侧相应做下、上跳运动,得出双杆受力曲线如图17所示。

图17 桥单侧上、下跳双杆受力曲线

由以上曲线可以看出,对模型施加侧向力,或车桥做左右跳动时,49.4°夹角杆系受力小于41°夹角杆系。

3.3 分析结论

adms验证结果与上文计算结论相符,进一步证明了因上反作用杆夹角变化而导致的系统受力变化趋势的正确性。

4 结束语

中重型卡车平衡悬架系统在车辆的实际运行过程中,受力非常复杂。本文选取几个典型工况,推导上反作用杆夹角变化导致的杆系受力情况变化。并利用ADAMS软件对计算结果进行验证,结论与推导结果吻合。

参照文中给出的结论,在平衡悬架反作用杆产品开发过程中,在布置空间允许的情况下,应尽量合理布置上反作用杆夹角,最大化的符合车辆性能及可靠性要求。

随着当代设计理念的逐步完善化,设计手段的先进化,CAE软件的功能多样化,更可靠、先进的措施将进一步研究。

[1]余志生.汽车理论[M].北京:机械工业出版社,2006.