ANSYS在地下厂房洞室开挖中的应用研究

2012-06-26高勇

高 勇

(贵州省水利水电勘测设计研究院,贵阳 550002)

0 引言

ANSYS是大型通用有限元软件,因其极其强大的前后处理器及计算分析能力,广泛应用于土木工程、水利工程等的有限元分析。有限元法是采用计算机进行数值模拟计算的一种方法,其计算步骤包括几何实体模型建立、有限单元网格划分、边界条件约束、荷载加载、计算、采用后处理器输出并分析结果。

水电站中的地下厂房设计可采用的方法有结构力学法、材料力学法和有限元法。结构力学及材料力学法在工程设计中应用的时间长,计算结果可靠,有大量的工程实践经验,在众多的实际工程中得到了验证。但其存在较多的缺点:手工计算工作量较大,很容易出错;在模型简化过程中,很难把握一定的尺度,有时会将一些构件的尺寸过于简化,各个构件之间的相互连接也很难把握,如果选择错误,会对结果造成很大的影响;在加载过程中会忽略构件尺寸的影响,这将导致计算结果的不准确,尤其是在荷载很大时,这种简化对结果的影响会更大;另外,选取的截面是独立的,忽略了其它截面对所选取截面的影响,这与实际不太相符。然而,借助功能强大的ANSYS应用软件采用有限元法计算,其工作量小,计算过程中不易出错,它采用整体建模整体加载,各个截面是相互关联的,避免了简化模型所产生的问题,并且结果能以图形、图像、动画等形式显示,清晰明了。因此,在水电站地下厂房设计中采用ANSYS来分析开挖后的应力变形,较全面地评价洞室开挖过程中的施工安全性。

1 地下洞室实例概况

印尼Merangin-2水电站主厂房位于地下约330 m,沿着河床的左岸布置[1],洞室长50 m、宽22 m、高33 m,厂房内可安装4台垂直型费朗西斯水轮发电机,每台的装机容量是87.63 MW,安装间位于主厂房左侧;厂房洞室所在的岩层主要为板岩,含少量片岩的石英岩、千枚岩。考虑到围岩的质量条件和采用砂浆锚杆加固洞室支护更能保证洞室的应力分布,厂房洞室断面为马蹄形断面,洞室顶部围岩采用喷锚支护作为一次支护,喷混凝土厚度为15 cm,顶部设置排水孔,二次支护采用30 cm的钢筋混凝土支护。

2 初始地应力有限元模型

2.1 计算理论

根据地质成果,地下厂房洞室所处围岩性质较为均匀,因此将洞室整个围岩假定为半无限弹性平面体[2],按平面应力问题有限元法分析,因实例中主厂房横断面尺寸太大,故在借助ANSYS软件进行开挖计算中采用多步开挖模拟分析。

2.2 实体摸型

根据设计横断面图,本地下厂房洞室开挖过程中,按照半无限弹性体的分析方法,实体模型计算范围为矩形。上边界为最大埋深地面线,左边界、右边界、下边界离洞室开挖断面的距离当超过洞室开挖跨径的3倍时认为边界条件对开挖影响很小,本文取厂房开挖断面离左、右、下边缘距离为80 m。

2.3 计算参数选取

围岩材料性能按各向同性输入,弹性模量模E=1.5 GP,泊松比μ=0.3,围岩容重ρ=25 kN/m3。

2.4 网格划分

按计算范围建成矩形平面实体模型后,在AYSYS前处理器单元类型Element Type中选取PLANE42平面单元将实体模型离散划分为初始地应力有限元模型,见图2。

2.5 边界条件约束

模型左、右边界x方向约束,y方向自由;下边界y方向约束,x方向自由;上边界无约束。

2.6 载荷加载

对于初始未开挖的平面体模型,初期仅自重产生初始应力场,即仅考虑围岩体承受自重作用,在ANSY前处理器Structual/inertia/Gravity选项中y方向施加重力加速度值9.8。

3 开挖模拟计算

为保证地下洞室施工开挖期安全,一次支护和永久衬砌设计合理性,预先了解洞室开挖后开挖断面上初始地应力释放、地应力重分布,以及所引起的开挖断面变形,这是相当重要的。因此,采用有限元法对隧洞开挖模拟计算是很必要的,通过计算结果可以事先预测应力集中发生部位、应力重分布引起的断面变形发展趋势,这为施工开挖及支护衬砌顺序提供了可靠的理论依据,同时对保证施工安全,加快施工速度,具有重要意义。

3.1 多步开挖方式

主厂房横断面宽22 m,高33 m,全断面一次开挖不易实现,计算中按多步开挖。开挖方式按上、下台阶法先开挖洞室右侧岩体,分两步开挖;再开挖洞室左侧岩体,亦分两步开挖,待岩体变形倾稳定后再开挖洞室下部右侧岩体和左侧岩体;最后,待主厂房岩体开挖变形稳定后再全断面一次性开挖左侧安装间洞室。总计主厂房及安装间分7步完成开挖。

3.2 开挖模拟计算

按图1建好有限元模型后,施加自重荷载,选用ANSYS求解器Solver求解初始地应力场和变形,并在后处理器中提取应力、变形以及相关结点的集中力。自重变形模拟计算完成后,开始模拟第1步开挖,从后处理器中提取初始自重计算中的成果,即第1步将要开挖单元与围岩接触节点的节点反力,作为第1步开挖后开挖断面的外荷载。

初始自重结果提出后,开始建第1步开挖的有限元摸型,建模时采用“生死单元”法选取Kill Element选项,选择出第1步开挖的开挖单元,即把原模型中第1步开挖单元设置为不参与计算的死单元来模拟开挖计算[3]。模型建成后,开始加载,加载时把需开挖单元外围各节点的集中力作为开挖面上各节点应力释放的一部分,可取开挖面各节点集中力的60%计算[4],到完成二次衬砌支护时,再释放40%。因此,在计算第1步开挖后的变形时,在原模型上把需开挖单元的周边节点的集中力结果乘以60%反号加在原结点上完成模型加载,然后进行应力变形计算。

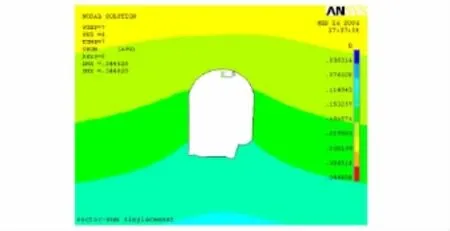

同第1步开挖类似,提取第1步开挖的计算成果,开始第2步建模。建模时,与将第2步开挖单元与第1步模型相交单元的结点反力并按60%大小反向加载给第2步开挖计算模型上进行应力、变形计算。同理,以此类推,完成第3步、4步、5步、6步、7步开挖的建模、加载、应力及变形计算,见图2~图8。

图1 初始应力场网格模型图

图2 第1步开挖位移云图

图3 第2步开挖位移云图

图4 第3步开挖位移云图

图5 第4步开挖位移云图

图6 第5步开挖位移云图

图7 第6步开挖位移云图

图8 第7步开挖位移云图

3.3 应力及变形结果提取

每步开挖计算后,从后处理器提出的应力成果为该步开挖的实际应力成果,而变形和位移成果需扣除上一步计算的成果才为该步实际的变形和位移。

4 计算成果分析

4.1 应力分析

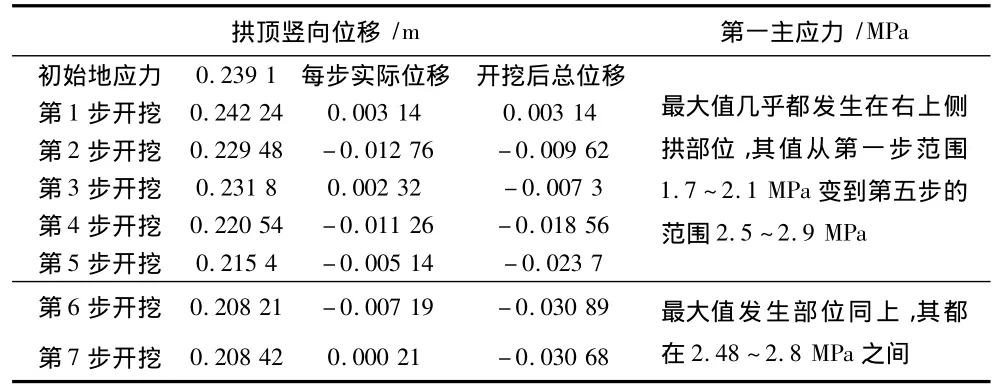

在自重的作用下,初始地应力同一高程应力相同,与实际情况相符;各步开挖后,顶拱右拱脚处第一主应力较大(表1),但区域比较小,主要是由于洞室开挖后,围岩应力释放后在该部位产生的应力集中;另外主厂房左侧拱脚处的应力也相对较大,也是由于应力释放产生的应力集中。

4.2 变形分析

根据各步开挖的位移云图将数据汇总为表1,由表1可见:主厂房洞室各步开挖过程中拱顶位移最大值发生在第二步开挖完成,竖向下1.3 cm,开挖稳定后的总位移为向下3.1 cm;安装间拱顶实际位移为向下5 mm;底板向上变位。另外,主厂房1~5步的第一主应力是在逐渐增加的,5~6步却在减小,到第7步趋于稳定,说明安装间的开挖对主厂房影响很小;安装间第一主应力最大值发生在顶部和底部,其大小在1.24~1.55 MPa之间。

表1 主厂房位移及第一主应力最大值

5 结论及建议

1)地下厂房在开挖模拟过程中,每步开挖的变形量相对于大断面、高埋深的洞室来说,是很小的,认为在可控范围。

2)安装间的开挖并未影响主厂房的应力分布,说明洞室间选择的间距是合理的;隧洞拱顶在开挖过程中的位移有时向下,有时向上,说明开挖方式对顶部的变位方向有较大的影响,因此开挖方式的选择比较关键,且开挖过程中应做好顶部的一次支护。

3)根据ANSYS开挖全过程分析,洞室开挖基本只影响2倍洞宽范围内的围岩变形及应力分布,与本文拟定计算边界宽度相符,即超过3倍跨径范围以外不受开挖影响。

4)采用有限元法分多步模拟开挖大断面地下洞室可事先为设计、施工提供理论参考,突出重点关注部位,以便达到设计合理,施工可行且安全。

5)本文研究成果仅为本开挖分步顺序得出的结果,当开挖分步顺序变化时,其应力变形亦发生变化。因此建议在衬砌支护设计前应事先明确开挖分步顺序,采用有限元法进行全过程开挖模拟分析,将计算成果作为设计参考,保正结构安全,优化设计支护方案,达到经济合理。

[1] 水利部天津水利水电勘测设计研究院.SL266-2001水电站厂房设计规范[S].北京:中国水利水电出版社,2001:46-49.

[2] 徐芝纶.弹性力学简明教程[M].北京:高等教育出版社,2000:87-91.

[3] 李围,叶裕明.ANSYS土木工程应用实例[M].北京:中国水利水电出版社,2007:51-59.

[4] 李权.ANSYS在木土工程中的应用[M].北京:人民邮电出版社,2005:86.