系统移植技术在AGC控制系统升级中的应用

2012-06-26张军杨学太

张军,杨学太

(酒钢集团宏兴股份公司 检修工程部,甘肃 嘉峪关 735100)

1 引言

酒钢2800中厚板生产线于1998年投产,设计年产50万t,现已达到年产100万t。原料厚度为160mm和220mm、宽度为950~1600mm、长度为1900~2750mm的连铸坯,成品规格为厚度6~40mm(切边板),宽度1500~2700mm,长度2~16m。轧线机械设备由中国一重和二重负责设计、制造,电气控制系统由西班牙(ABB)公司总负责。主要设备为单机架4辊可逆式轧机,最大轧制力5500t,轧制力矩是170~220t·m,由2台4200kW可调速交交变频AC同步电机(ABB公司制造)驱动。在轧机后,装备了引进法国CLECIM公司技术,中国二重制造的汽雾式快速冷却设备(ADCO)。

轧机性能参数:轧机刚度为900t/mm;机型为2800mm 4辊可逆式1架;工作辊尺寸为1000/940mm×3000mm;支持辊尺寸为1800/1650mm×2800mm;最大轧制力为5500t;最大轧制力矩为170t·m;轧制速度为0~+2.6~+6.3m/s;开口度为280mm;主电机功率为4200kW×2;主电机转速为0~+50~+120 r/min。

轧机的主要特点:机前机后液压推床(可测宽);装备有HAGC;有二次高压水除鳞装置;采用基础级和二级计算机过程控制;轧机刚度高;可实现快速换辊。

在中厚板生产中,厚度精度是衡量产品质量的一项重要指标。轧机自动辊缝控制系统(AGC)是提高板材厚度精度,控制板形,提高带材合格率的重要技术,AGC系统的动态品质、静态品质的好坏直接影响系统的稳定性,响应的快速性和控制精度。AGC系统主要功能是实现压下位置自动控制(液压APC)及板厚自动控制(液压AGC)。酒钢中厚板生产线全套引进英国Davy公司的轧机自动辊缝控制系统(AGC)和钢板轧制模型控制系统(MCS),实现钢板在轧制过程中厚度、板形等参数的动态修正和补偿,从而保证10mm以下厚度钢板的同板差小于0.1mm,异板差小于0.1mm;而10mm以上钢板的同板差小于0.15 mm,异板差小于0.20mm。

随着计算机技术的发展,计算机控制系统的软、硬件升级换代日益加快。生产厂家在新硬件推广、普及的同时老硬件就停止供应,随着老设备备品、备件逐步退市,用户的被动升级就不可避免。硬件平台升级后,原操作系统、应用软件与升级后新硬件的兼容性问题就成为随之而来的问题。酒钢中厚板生产线也面临着同样的难题,其AGC系统使用的计算机、网络设备已不再生产,备品、备件已无法维持设备正常运转,由于受改造成本过高等因素的限制,此问题一直困扰着该生产线的生产。

2 现状及对策

2.1 酒钢中厚板生产线控制系统简介

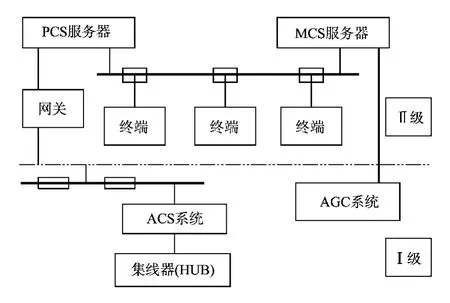

酒钢中厚板生产线采用了两级计算机控制系统。其中,AGC(Davy公司)系统和ACS系统属于Ⅰ级基础自动化控制系统,MCS(克瓦纳轧机2级模型控制系统)系统和PCS(ABB 2级过程控制系统)系统属于Ⅱ级过程自动化控制系统,其结构图如图1所示。

图1 轧机控制系统框图Fig.1 The control block diagram of mill

2.2 工作原理及现状

2.2.1 工作原理

酒钢中板轧机AGC控制系统有若干控制环路,控制环路由以下部件组成。

1)液压缸控制包括位置控制。作为整个轧机过程的基本控制方式,一起调整每个液压缸的行程;导向调整,调整每个液压缸的行程,使轧辊倾斜,引导轧机中的轧件轧制;压力控制,用作测试模式。

2)厚度控制包括绝对AGC(厚度计),用作厚度控制的基本方式;相对AGC(δ厚度计),喂入厚度未知时使用;自动辊缝设定(AGS),用于薄板轧制;厚度误差修正,使用测厚仪的反馈信号进行自适应修正。

除上述功能外,中板轧机的AGC系统还包括下列功能,用于辊缝补偿:①轧辊油膜补偿,对支承辊轴承厚度变化引起的辊缝变化给予补偿;②轧辊热膨胀补偿,对工作辊热膨胀引起的辊缝变化给予补偿;③轧辊磨损补偿,对工作辊由于磨损引起的辊缝变化给予补偿;④轧辊偏心度静带,用于限制轧辊偏心度过高时AGC的动作。

中板轧机AGC系统包括下列设施:①轧机自动调零,设定液压缸位置控制系统的基准点;②轧机自动校准,校准AGC系统。

酒钢中板轧机AGC控制系统由下列部件构成:①1台安装在标准工业控制柜内的AGC控制器,控制柜包括所有电源和设备终端;②1台基于Windiws NT Workstation的PC操作员控制站(OCS);③1台基于 Windiws NT Workstation的PC工程师工作站,此PC配备一套工程师实用程序,便于工程师查找AGC系统的故障;④1台基于 Windiws NT Sever的PC服务器。该服务器提供开发工具和系统引导设施;⑤1台基于Windiws NT Workstation的PC记录系统。此PC用于收集和存储AGC控制器传送的数据。

所有这些系统和控制器都以通用系统结构为基础。各控制器之间用区域网(LAN)互连,通过LAN,可进行基准值、修正值和设定值等数据的通信。

2.2.2 现状

AGC系统使用的计算机设备为Dell XPS奔腾PRO(处理器为180MHz,内存为32MB,硬盘为3GB),操作系统软件使用微软 Windows NT 4.0,控制应用软件是英国DAVY公司KS2100,网络线路使用细同轴电缆和相适应的网卡、中继器、交换机设备。

随着上述计算机、网络等硬件设备已从市场消失,中板工序已无相应的备品、备件来维持使用。如果不及时对现有软硬件系统进行升级改造,当AGC系统服务器、工作站、网络等硬件设备或操作系统出现故障时,该系统将会因硬件备件短缺、运行中操作系统及应用软件失去活体移植条件而无法完成移植,从而导致中板轧机长时间停机,使中板工序面临停产待修的困境。

2.3 目标

将轧机AGC系统使用的服务器、客户端操作系统和应用软件及相关工艺数据库移植到目前主流配置的计算机中,保证上线后能稳定运行,实现AGC系统软硬件的升级,彻底解决受计算机软硬件升级制约的瓶颈问题。

2.4 对策

通过对AGC系统的工作原理及服务器、工作站软件系统及硬件配置信息的研究,运用微软系统封装及第3方工具软件和相应的技术手段,对原操作系统、应用软件进行处理、打包,移植到新软、硬件环境中。

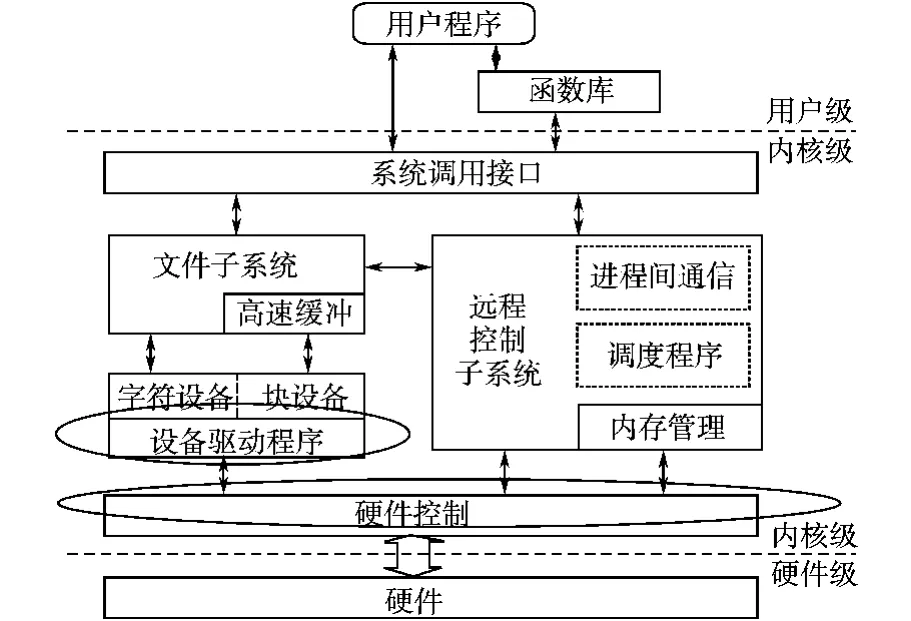

2.4.1 项目主要技术研究内容

通过对AGC系统工作原理和软件系统的研究得出:如何将原操作系统升级、控制程序和相关的数据库不作任何改动移植到新的硬件环境中,保证稳定运行并实现相应的功能,就能实现AGC系统计算机硬件的升级改造。基于以上思路制定以下工作步骤:1)原硬盘备份数据导入实验样机,通过采用相应的技术措施,使系统正常启动;2)原操作系统Windows NT升级到Windows 2000环境平台;3)利用微软的系统封装工具包对操作系统的硬件配置数据进行处理,剔除硬件设备相关信息,使计算机内核硬件控制与硬件接口脱离;4)软件移植过程中的“排异”性故障解决。项目主要技术研究内容见图2。

图2 圆圈内为主要解决的环节Fig.2 The mainly solved parts within the lircle

2.4.2 项目实施流程及方案

2.4.2.1 项目实施流程

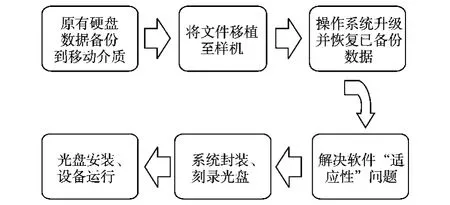

项目实施流程图见图3。

图3 实施流程图Fig.3 The flow chart of implementing

2.4.2.2 项目实际实施步骤

1)利用设备检修时间,对原有服务器、工作站进行数据备份。由于原AGC服务器硬盘为3GB(系统分区C盘1.5GB;软件分区D盘1.0GB:,数据分区E盘500MB),没有相同容量硬盘做硬盘备份,利用GHOST11.5工具对3GB硬盘做逐个分区备份到移动存储介质。

2)以研华510H(PⅢ1GB/256MB/60GB)为实验样机,将备份系统分区C盘数据导入实验样机,通过技术处理后,Windows NT正常启动。

3)运用Windows 2000原安装盘将Windows NT操作系统修复安装成功升级至Windows 2000操作系统。利用GHOST11.5软件导入备份原D盘、E盘分区数据。

4)运行AGC控制软件KS2100,正常启动 ;利用停产间歇时间将实验机接入AGC系统,与PLC控制器及下位正常连接;测试运行,监控画面正常。

5)将测试成功的实验机使用微软系统封装工具包,对操作系统的硬件配置数据进行剔除做预处理,使其成为只包含 Windows 2000操作系统及AGC应用软件的程序安装包,然后刻录光盘(此光盘可适用于任何计算机硬件设备安装,成为真正意义上的“裸金属”备份)。

6)将封装刻录光盘安装至研华ARK-5280计算机中试运行,截止目前运行稳定 。

2.4.2.3 实施过程中解决的技术难题

应用软件移植到新环境中的“排异”反应不可避免,适应性的解决是成败的关键。

1)初次还原原系统分区时,在克隆软件中手动改写目标盘容量(系统默认为分区容量)和源盘一致,确保启动分区容量在7.8GB以内,使原系统在安全模式下能正常启动;

2)进入安全模式后对原系统中的显卡、主板等硬件配置信息的手动删除并加入基本驱动,解决老系统在新环境中的蓝屏现象;

3)通过对新计算机硬盘有效分区总量控制在137GB以内、操作系统更新补丁等手段,解决了计算机时常死机、硬盘时而检测不到的现象;

4)强制改写LPT接口的硬件地址,解决KS2100控制软件在新软硬件环境中软件狗无法识别的问题;

5)手动修改Padox7.0数据库表单结构,解决无法正常显示事件记录问题。

3 项目实施

此项目于2010年初正式展开,1~3月份完成对现场的软硬件进行详细调查,并根据用户需求编制软件移植方案、硬件配置清单;4~5月份主要完成现场机器数据备份、样机试验室系统移植、样机上线试运行;7~8月份完成软件安装、网络改造、系统安装调试、服务器(工作站)上线运行;2010年8月5日,安装服务器、客户端软件的研华ARK-5280计算机在炼轧厂中板工序上线运行,截至目前系统运行稳定(见图4)。

图4 项目完成的站点Fig.4 The completed sites of project

4 实施效果及经济效益

升级后的软硬件,通过1a多的运行检验达到预期目标。

2008年中板工序技术人员曾经和DAVY公司咨询,目前我们使用的TCS控制系统已经淘汰,替代产品为TDC系统,DAVY公司给出了一个大致总价为70万英磅(折合人民币736万元)的软硬件改造方案。通过我们对核心控制软件KS2100的移植,实际花费资金28万元(全部用于硬件升级),使之在新的计算机硬件环境中对TCS系统进行可靠控制,延长了该系统的使用寿命,可直接节约此项改造费用。

项目实施在检修间歇时间内进行,为工序增加有效的生产时间,带来的效益比较直观;避免了系统关键部件损坏无备件更换,被迫停产升级的全部费用,及停产待修带来的间接损失。

AGC轧机的PLC控制模块运行稳定,并且备件储备量能满足设备运行15a,通过此次计算机的升级改造,同时也延长了PLC控制系统的服务期限。

5 结论

目前在国内、外冶金行业控制系统升级较快,存在诸多老系统因备件稀缺不能继续延用的问题,要想对控制系统升级改造,必须请原设计厂家修改控制程序(只有他们掌握轧钢工艺模型核心技术),可以采用新的硬件平台进行软件编程升级。国内企业要想对老系统升级,一是全部淘汰采购新的软、硬件系统;二是自主研发,前提是必须首先研究掌握轧钢工艺模型及核心技术,人力、物力、财力花费较大且周期较长。运用“软件移植”技术,在既不影响生产又不掌握轧钢工艺模型的前提下自行研究并实现硬件系统的升级,延长了老系统的服务周期。此项技术的掌握和应用,使计算机控制软件不再受硬件升级制约,为应用软件系统升级硬件环境提供了一个良好的技术手段,对于计算机工业控制领域老系统的改造升级有积极的示范作用,推广应用前景广阔。

[1]王贤林.冷轧带钢轧机液压自动辊缝控制(AGC)系统设计和计算[J].液压与气动,2004(1):6.

[2]张伟林.电气控制与PLC综合应用技术[M].北京:人民邮电出版社,2009.

[3]潘爱民.Windows内核原理与实现[M].北京:电子工业出版社,2007.

[4]张佩.驱网核心技术丛书[M].北京:电子工业出版社,2008.

[5]蒋伟.Access 2000[M].北京:人民邮电出版社,1999.