一种新型自承式光缆护套挤出模具的设计

2012-06-26张艳秋

张艳秋

(中国电子科技集团公司第八研究所,安徽淮南232001)

0 引言

8字型自承式光缆是一种自承式架空光缆,其由两部分组成:上半部分中心为吊索线,由镀锌钢丝绳或其它绳索组成,起固定保护作用;下半部分中心为光缆缆芯,在吊索线与缆芯外一体包覆有塑料护套层,并通过中间的吊带相联。由于自承式光缆敷设方便,可一次敷设成功,施工成本较低;同时,光缆由于吊索线的支撑及保护,可提高其传输的可靠性及稳定性。因此自承式光缆应用越来越广泛。

8字型自承式光缆结构的特殊性,决定了其与传统单芯式光缆生产工艺有所不同。现有的用于自承式模具中模套与模芯采用分离式结构,因存在加工精度与装配误差,很难保证模套与模芯的同心度,而吊索线与缆芯需同时送入模芯两个不同的孔,然后进入模套端口,这就导致偏心进一步扩大,需要操作者每次生产前进行调偏。这就对操作者的技能及熟练程度有一定的要求,给正常生产带来许多不便。

为了克服现有技术的不足,本文提出了一种新型的自承式光缆护套挤出模具,以避免模芯与模套的偏心而造成护套层挤出的不均匀。

1 模具结构形式的选择

从8字型自承式光缆结构元件来看,吊索用绳索的外径一般在 3.5~6.0 mm之间。在绳索圆整度好、结构尺寸偏差小的情况下,以采用挤压式模具挤包塑料护套比较合适。挤压式模具可使成型后的护套层结构密实,能将流态塑料在吊索线外周的间隙填满,使其结构结实稳定而表面圆整。当光缆缆芯外径偏差大,圆整度不好时,采用挤管式模具挤包塑料护套,可以克服缆芯外径不均匀的缺点。

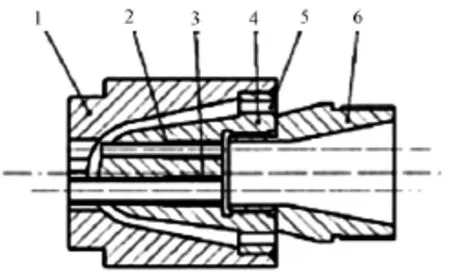

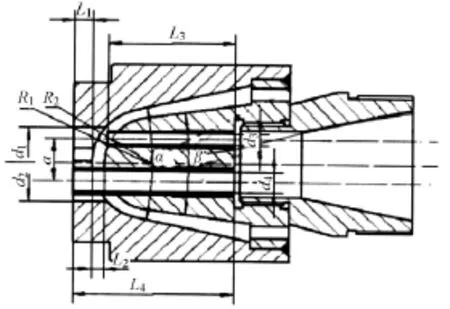

挤管式模具是以管状成型后经拉伸实现包覆的,故其通用性强。所以,考虑到实用及易操作,我们根据自承式光缆较为常见的结构,设计了一种集挤管式和挤压式于一体的、适用性强的挤出模具。该模具中模芯与模套连接端采用密封连接的方式,在模具加工阶段精确控制模芯与套模的同心度,从而避免了模芯与模套产生偏心而需要经常调偏的缺陷,保证了挤出护套层的均匀性。模具结构如图1所示。

2 模具的设计

2.1 模套的设计

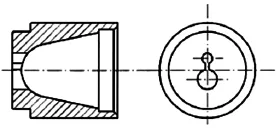

模套设计的关键是保证熔融的物料在其内表面流动畅通,这需要在模套的出口处压力一致,才能保证使挤出的护套层厚度均匀、平整密实。这对于圆形光缆的模套设计来说是不难做到的。8字型自承式电缆其结构特殊,如果按常规方法设计出带内锥度的模套,势必会在模套的内表面出口处存在死角,不但料流不能畅通流动,而且还会导致塑料停滞产生焦料,影响正常挤出和挤出护套质量。我们设计的模套内表面均为圆滑过渡,扁平部位的流道采用叠加设计。它能保证在模芯外表面和模套内表面间所形成的流道里建立稳定的挤出压力,流道任何部位的出胶量相对均等。内型腔采用“线切割”工艺精加工而成,内表面光滑,型腔规则有利于8字缆的成型。型腔的长度一般为7~10 mm,模套内表面锥度为40°~60°。模套结构如图2所示。

图1 模具结构示意图

图2 模套结构示意图

2.2 模芯的设计

挤护套时,要求吊索线和缆芯必须处在同一水平线上,否则容易出现偏心。对于分离开来的模套和模芯来说,装配后很难保证不偏心。所以我们在加工阶段将模芯与模套定位后焊接成一体,通过加工的手段来保证模芯与模套的同心较为容易,省去了生产中调偏的步骤。

设计模芯时,我们将模芯分成模芯体、穿线管、连接座三部分,穿线管和模芯体连接采用静锥度配合。这一设计主要基于如下考虑:(1)当缆芯外径存在偏差时,不需要重新加工模芯,只需更换穿线管即可;(2)吊索线硬度高,易使模芯严重磨损,采用穿线管除更换方便以外,若穿线管用硬质合金制成,还可降低模芯的磨损损坏率。

这种集挤管式和挤压式于一体的模具,主要体现在吊索线的穿线管与缆芯穿线管的长度不同,吊索线的穿线管外端面离模套端面留有一定的距离,料流通过挤压直接被覆在吊索线上,可以根据压力不同要求更换挤压式穿线管。缆芯的穿线管较长,一般需露出模套端面,料流通过模套的型腔形成熔融管状后通过拉伸及收缩包覆在缆芯上,易于成型及外径控制。

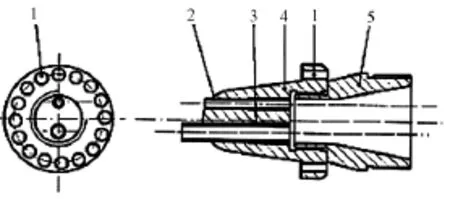

在模芯进料端面上开有多个注料口,多个注料口呈圆周分布。注料口与模套的容腔相通,注料口的数量尽可能多开一些,保证料流很容易进入容腔内(见图3)。

模芯连接座主要用于将模具与机头中模芯座相连同定在机头内,其一端与模芯相连,另一端与机头的模芯座相连。连接座沿其中心线开设有与模芯穿线管通道相连的贯穿孔,保证吊索线与缆芯很容易穿入。

图3 模芯结构示意图

3 模具工艺尺寸的设计

图4为该模具的工艺尺寸的示意图。

图4 模具工艺尺寸示意图

在设计该模具时,首先按照常规挤压式及挤管式模具的设计方法来确定d1、d2、d3、d4的值,这里就不再赘述。确定孔径后按光缆的外形尺寸及塑料相应的收缩比来确定a值及模套吊带型腔的尺寸。L1一般取值在7~10 mm,可按缆径适当调整。因L2对单位时间内的出料量有很大关系,故设计中建议L2值控制在1~3 mm之间,若缆径较粗可适当放大。L3长度一般保证穿线管与模套留有2 mm左右的间距为宜。L4的长度一般保证穿线管露出模套1~2 mm。在设计中α、β值的确定对产品护层紧密程度、外观质量等有一定的影响,一般α取值在40°~60°范围内,α -β 值在6°~10°之间为宜。R1-R2值一般根据α-β值及L2确定。

4 结束语

本文所介绍的新型8字型自承式护套挤出模具不但能够满足产品质量和工艺要求,而且其模芯与模套连接端为密封连接的方式,避免了模芯与模套产生偏心需要调节的缺陷。由于该模具采用了组合式结构设计,因此零部件的通用性和互换性强,模具磨损后便于局部更换。这为同行设计该类型模具时提供了一些新的思路。

[1]唐崇健.新型8字形自承式电(光)缆护套挤出模具的设计[J].电线电缆,2001(4):37-39.

[2]王 佳,龚建良,包耀文,等.一种8字型自承式室外光缆的研制[C].中国通信学会2007年光缆电缆学术论文集,2007,277-280.