能量输入对煤泥浮选过程的影响

2012-06-22桂夏辉刘炯天程敢廖寅飞曹亦俊王永田

桂夏辉,刘炯天,程敢,廖寅飞,曹亦俊,王永田

(1. 中国矿业大学 化工学院,江苏 徐州,221116;2. 中国矿业大学(北京) 化学与环境工程学院,北京,100083)

煤炭分选是去除煤种有害和无用杂质、降低煤种硫分、提高煤炭质量的重要手段,对降低大气污染和节省能源运输、实现高碳能源低碳化利用发挥着重要作用[1]。浮选是煤炭分选中处理细粒级煤泥的最有效分选方法之一,随着机械化采煤程度的加大、煤田地质条件的恶化和选煤作业过程中次生煤泥的产生,原煤中粒度小于0.5 mm的颗粒含量增大并呈微细化发展,细粒煤分选的难度大大增加,浮选在选煤中的应用将会越来越多[2-4]。低碳经济、节能减排、产品质量都对浮选提出了更高的要求,浮选设备向大型化、分选精细化发展,主要体现在单位能耗处理能力提升,粗粒和微细粒煤泥高效选择性回收。所以,研究煤泥浮选过程中能量消耗规律对改善其分选过程设计中的能量输配具有指导意义。影响煤泥浮选的主要因素有煤泥的可浮性、入浮煤泥性质、药剂制度、浮选工艺流程、浮选机性能和操作因素等[5]。浮选能量的输入对促进微细粒颗粒与气泡的碰撞和黏附有重要作用[6-7],程宏志等[8-11]对此进行了大量研究。Mohanty等[12]认为搅拌在浮选过程中起很大作用,合适的搅拌能促进矿粒的悬浮以及矿粒和空气的均匀分散,搅拌强度过低,矿粒无法实现有效矿化,过强的搅拌会促进气泡兼并,增加矿粒从气泡脱落的概率,影响精矿回收率和泡沫层的稳定。杨福新[13]根据功率准数公式Np=K·Rex(其中,Np为功率准数;K和x均为系数;Re为雷诺数)得到了功率准数与雷诺数的功率曲线。曾克文[14]利用 PDA对浮选槽内的矿浆速度进行测定,计算的混合区脉动频率较低,能够传递较强的能量,分离区的脉动频率适于矿物颗粒的分离。Changunda等[15]通过振荡浮选机的能量输入试验得出浮选速率常数与能量的输入呈线性增长关系。陈志希等[16]利用扭矩传感器对常用的推进式、涡轮式、浆式、折桨式等搅拌器绘制了24条功率曲线,为同类搅拌器结构参数设计和功率选择提供了便利。钟丽等[17]用Fluent流体力学软件对湍流区、过渡流区和层流区不同雷诺数的流场进行了模拟。赵秋月等[18]利用扭矩传感器研究了管式搅拌反应器的功率特性。在此,本文作者针对煤泥浮选过程中的能量消耗问题,提出用扭矩传感器测量浮选机轴扭矩并转换为浮选所消耗的能量,设计5次刮泡的浮选速度试验,探索浮选过程中能量输入与浮选指标的关系。

1 试验材料与方法

1.1 试验材料

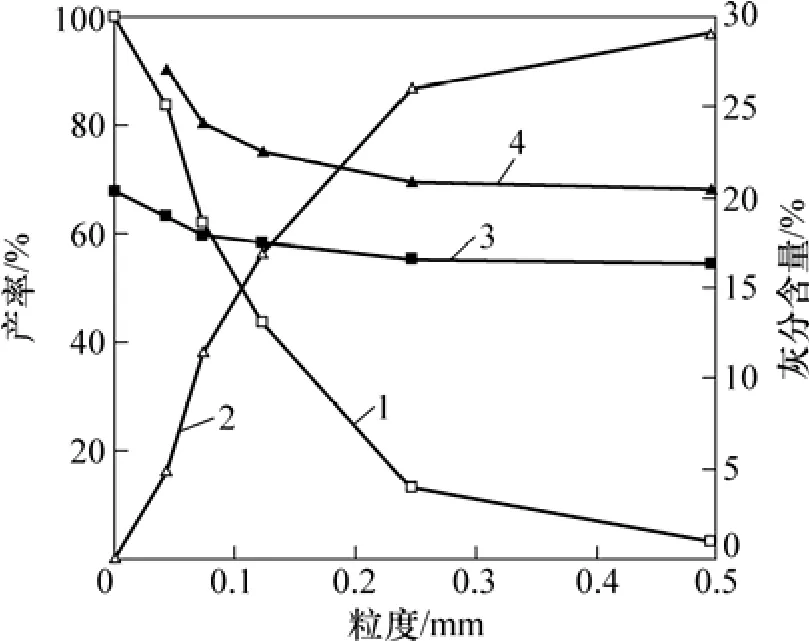

图1 煤样粒度分析Fig.1 Particle size composition

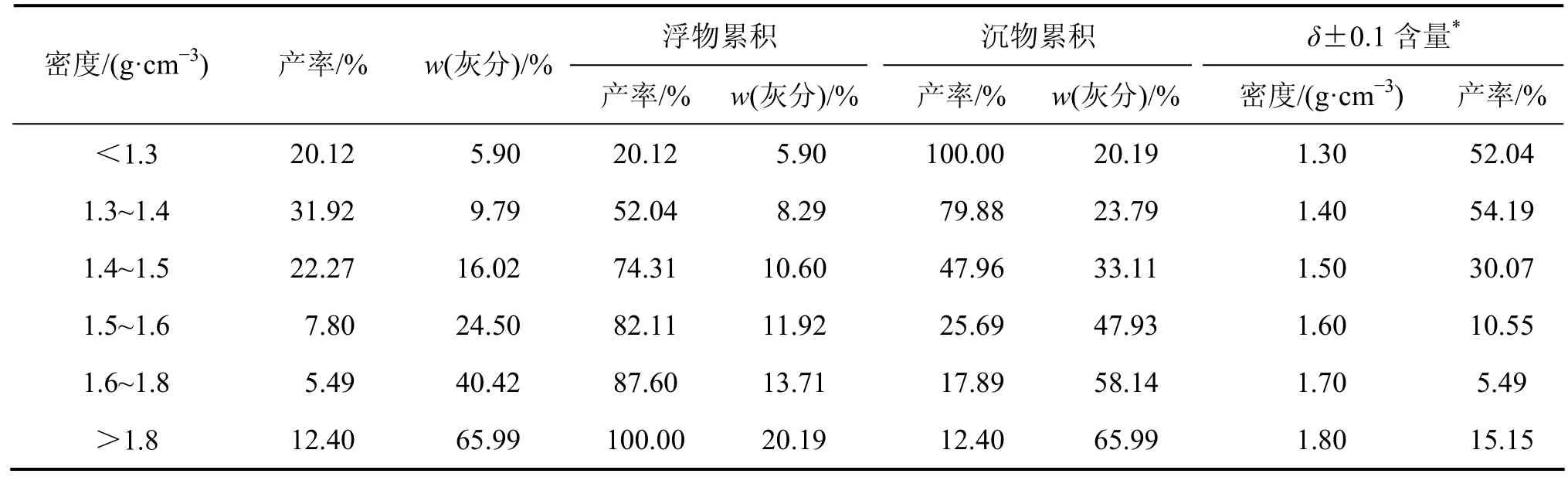

表1 煤样浮沉试验结果Table 1 Results of fine coal float-sink test

试验煤样取自唐山开滦矿区的浮选入料,煤种为肥煤,属于难选煤泥。试验用捕收剂为煤油,起泡剂为仲辛醇,稀释煤样溶剂为蒸馏水。煤样粒度分析结果如图1所示。从图1可以看出:该煤样以细粒级为主,适于浮选的粒度为0.250~0.074 mm的含量(质量分数,下同)为48.32%,粒度低于0.074 mm的煤样含量为38.45%,其中粒度低于0.045 mm的煤样含量为16.73%,灰分含量达到27.08%,极易导致高灰细泥对精煤产生污染。

煤样浮沉试验结果如表1所示。从表1可见:中间密度级含量较高,如 1.4~1.5 g/cm3密度级产率为22.27%,灰分含量为16.02%,而1.5~1.6 g/cm3密度级灰分含量达到24.50%,说明其可燃体与非可燃体之间可能是层状结构或者是均匀结构,有部分连生体矿物的存在,很难同时得到低灰精煤和高灰尾煤。

1.2 试验方法

1.2.1 浮选能量输入测试系统

建立浮选能量输入测试系统,试验设备包括浮选设备和功耗测试设备。浮选设备采用实验室型XFDⅢ0.75L充气搅拌式浮选机,由外部气泵给气;功耗测试系统包括数据采集、数据转换和数据处理设备,采用搅拌测量仪器即扭矩传感器。扭矩传感器采集完数据后,利用数据转换和数据处理将扭矩转换为浮选能量。本试验采用北京世通科创有限公司专业测量扭矩参数的TQ-662型传感器,传感器采用动态电阻应变法,将应变片贴在转轴上组成应变电桥,接通电源就能够获得轴所受的扭矩。该扭矩经压/频转换成为频率。使用2组联轴器将扭矩传感器连接在动力源和负载之间。扭矩传感器的安装方法如图2所示。

图2 选能量输入测试系统连接图Fig.2 Connected chart of flotation energy input measurement system

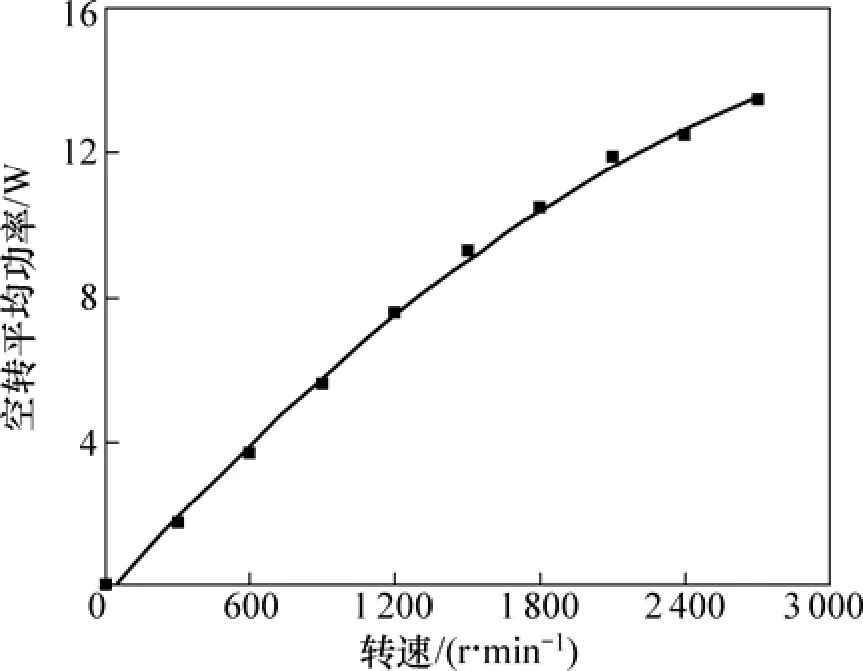

1.2.2 浮选输入能量计算方法

在浮选过程的有用功主要集中在浮选机的搅拌轴上,在煤泥浮选过程中,搅拌轴转动所消耗的功率可通过扭矩传感器测得的扭矩和从浮选机上测得的转速计算后得到。

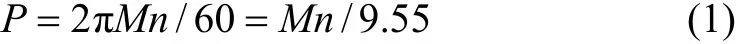

式中:P为搅拌轴输出的机械有效功率,W/h;M 为搅拌轴的扭矩,N·m;N为浮选机的轴转速(与主轴电机同步),r/min。

首先测量浮选机空转时(浮选槽内没有矿浆)的扭矩,结果如图3所示。然后,向浮选机内加入试验要求的矿浆,测量加入矿浆后的扭矩。利用式(1)计算各转速下空转和负载时的功率,用负载功率减去空转功率即为各转速下的有效功率。根据W=P×t计算浮选输入的能量W(其中,W为功;P为有效功率;t为时间)。

图3 浮选机空转时轴功率Fig.3 Flotation machine shaft power when idling

2 试验

对实验室型 XFDⅢ0.75L充气搅拌式浮选机由外部气泵给气。条件试验的试验步骤为:先向浮选机内加入1/3容积的蒸馏水,接着加入煤样,搅拌至完全润湿后,再加入清水至浮选刻度线。通过单因素条件试验确定最佳浮选操作条件:捕收剂煤油用量为 320 g/t,起泡剂仲辛醇用量为110 g/t,浮选入料矿浆质量浓度为90 g/L,充气量为0.37 m3/(m2·min)。在浮选机轴转速分别为1 500,1 800和2 100 r/min时进行浮选试验,考察浮选的能量消耗及产品特性。

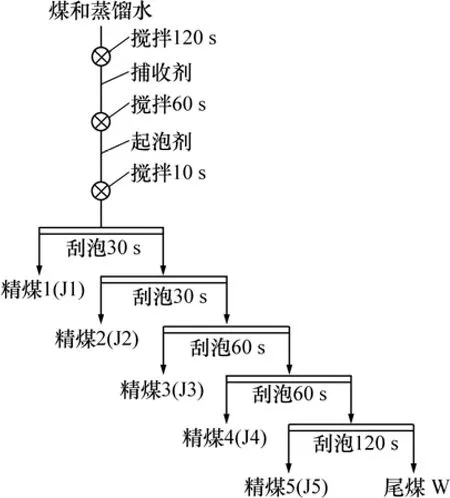

浮选速度试验流程如下:首先加入煤浆润湿、分散搅拌120 s,与捕收剂接触搅拌60 s,与起泡剂接触搅拌10 s后开始刮泡。前2次刮泡时间均为30 s,中间2次的刮泡时间各为60 s,最后1次刮泡120 s,得到J1,J2,J3,J4和J5这5种精煤产品以及尾煤共6种浮选产品,如图4所示。

图4 浮选速度试验流程Fig.4 Process of flotation rate test

3 结果与讨论

3.1 能量输入与浮选指标的关系

为了研究浮选矿浆中不同可浮性颗粒对能量的需求,将浮选转速分别设定为1 500,1 800和2 400 r/min进行浮选速度试验,并测量瞬时扭矩,转化为瞬时功率,最后计算每个产品的累积输入能量。

表2所示为浮选时间与浮选指标的关系。从表2可见:随着浮选的进行,精煤灰分含量越来越高,首先浮出的是低灰物料,最后浮出的是难浮的高灰物料;转速为1 800 r/min时的精煤指标更接近于2 100 r/min时的精煤指标;当搅拌转速增大时,精煤浮出量增大,精煤灰分含量也提高;在低转速下通过延长浮选时间来保证回收率,在高转速时更容易造成细泥夹带。若以12%的精煤灰分含量为界,在转速为1 500 r/min且累积刮泡时间为 120 s时,累积精煤灰分含量为11.96%,可燃体回收率为54.91%;而在转速为1 800 r/min、累积刮泡时间为 60 s时,可燃体回收率为39.60%;在转速为2100 r/min、累积刮泡时间为30 s时,可燃体回收率为34.35%。但是,随着浮选时间的延长,高转速下精煤可燃体回收率逐渐增大,在刮泡时间为300 s时,高转速下可燃体回收率要比低转速下高12%以上,但精煤灰分含量也高0.76%,比低转速时相比,高转速下多浮出的这部分精煤应包含高灰的细粒和难浮的低灰粗颗粒,还有部分连生体矿粒。

浮选能量输入与精煤灰分含量以及可燃体回收率的关系如图5所示。从图5可见:在3种转速下,随着浮选的进行,输入浮选过程的能量增大,精煤累积可燃体回收率和精煤累积灰分含量均增加;浮选机的转速越大,输入浮选体系能量的起点越高,浮选速度越快;当转速为1 500 r/min时,精煤灰分含量和可燃体回收率曲线最陡峭,但随着浮选的进行即浮选能量的进一步输入,单位能量所浮出的精煤量也逐渐减小,也就是说,随着浮选的进行,矿浆中煤粒的可浮性越来越差,单位质量煤粒上浮所需要的能量越来越大,因而可建立煤粒可浮性与能量的关系;易浮矿物耗能低,难浮矿物耗能高。从图5还可见:当可燃体回收率相差不大时,其消耗的能量差别很大,如转速为1 500 r/min时,消耗0.18 W的能量可以获得灰分含量为 13.27%、可燃体回收率为 73.35%的精煤;而要获得相同可燃体回收率,在转速为1 800 r/min时需消耗能量0.35 W,其精煤灰分含量为13.30%;当转速为2 100 r/min时需消耗能量0.62 W,其精煤灰分含量为12.7%,比前两者的低。这是因为高转速对矿浆起分散作用,且对矿物表面有剪切剥离作用。但是,在一定的浮选时间内,该实验的浮选时间为 5 min,高能量输入会使浮选过程进行得更完全,即在精煤灰分含量接近时能回收更多的精煤,如在浮选为5 min时,当精煤灰分含量为14.03%、转速为2 100 r/min时需消耗能量1.01 W,其精煤累积可燃体回收率为85.91%;而当转速为2 100 r/min时需消耗能量0.46 W,其精煤累积可燃体回收率为81.06%。前者比后者多输入能量0.55 W,精煤可燃体回收率增加4.85%。

表2 浮选时间与浮选指标的关系Table 2 Relationship between flotation time and flotation indicators %

图5 浮选能量输入与浮选指标的关系Fig.5 Relationship between flotation energy input and flotation indicators

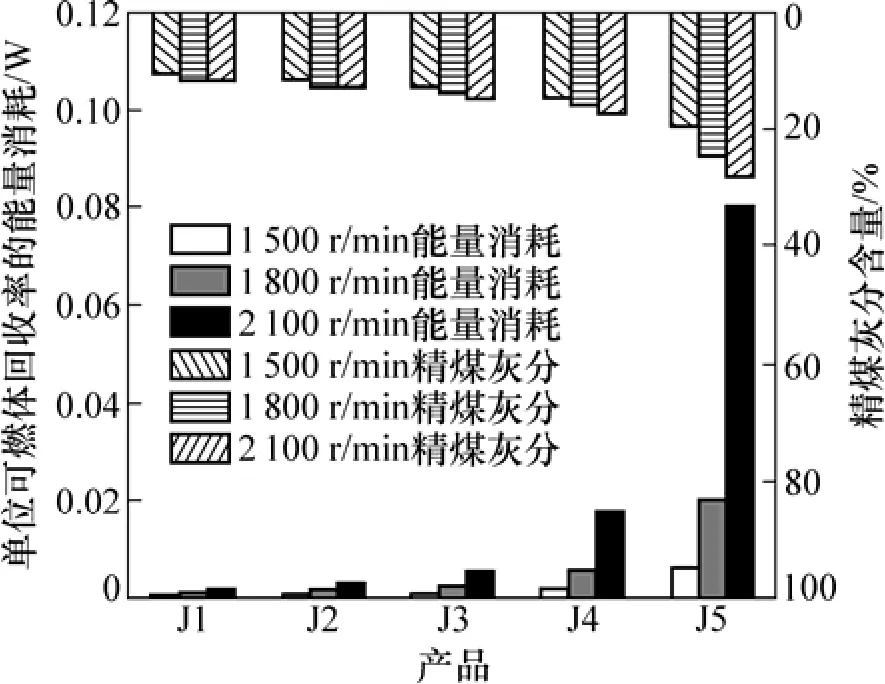

图6所示为不同精煤产品单位可燃体回收率的能量消耗。从图6可见:随着浮选过程的进行,精煤灰分含量逐渐增高,不同精煤产品单位可燃体回收率的能量消耗逐渐增大,特别是在浮选后期的产品J4和J5中,单位可燃体回收率精煤上浮所需要的浮选能量明显比浮选前期的高。

图7所示为不同转速条件下精煤灰分含量与可燃体回收率的关系。从图7可见:当精煤累积可燃体回收率低于70%时,在同等精煤灰分含量条件下,低转速下可获得较高的可燃体回收率;当要求精煤累积可燃体回收率高于70%时,高转速下能获得更高的精煤可燃体回收率或者更低的精煤灰分含量,且在相同浮选时间条件下,高转速条件下能获得最高的精煤可燃体回收率。这一方面可以认为高转速浮选过程多出的能量提高了精煤质量;另一方面,在相同的精煤灰分含量时,高转速下的精煤可燃体回收率比低转速下的高,浮选过程多出的能量提高了精煤可燃体回收率。

图6 不同精煤产品单位可燃体回收率的能量消耗Fig.6 Energy input of per unit combustible recovery of different cleans

图7 不同转速条件下精煤灰分含量与可燃体回收率的关系Fig.7 Relationship between combustible recovery and cleans ash under different speed conditions

3.2 浮选产品特性分析

当转速为1 500 r/min时,尾煤由于能量低,其中有部分未回收的精煤组分;在转速为2 100 r/min时,J5经过前期的高能量搅拌,最后浮出,是所有精煤产品中能耗最高的,故对低能量未能浮出的精煤产品和高能量条件下才能浮出的精煤产品进行密度分析、粒度分析和扫描电镜分析,结果见表3。

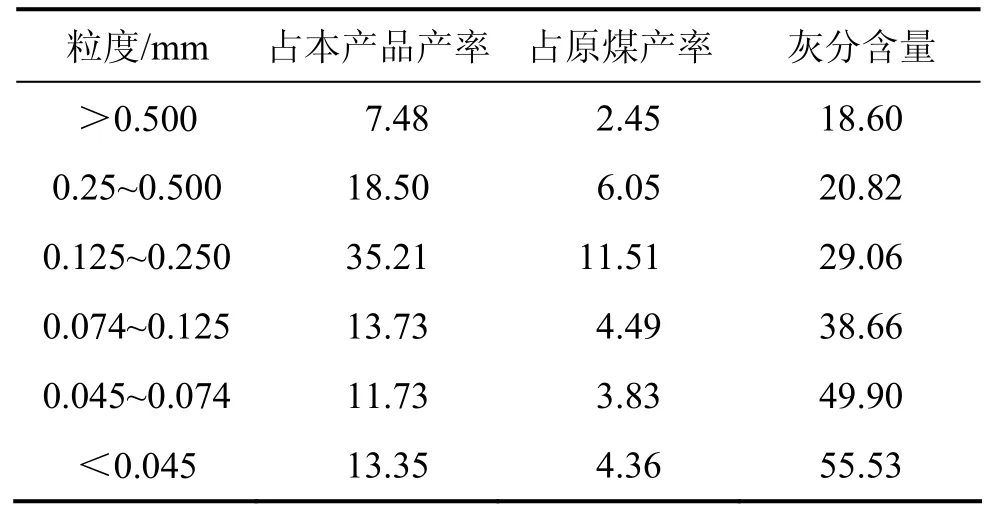

从表3可知:粒度在0.125 mm以上的颗粒中,61.19%的低灰粗颗粒未回收,而这部分物料的加权平均灰分含量为25.29%,比入料灰分含量(20.12%)稍高,应为煤与黏土共生的连生体。当转速为1 500 r/min时尾煤产品密度如表4所示。从表4可见:密度低于1.5 g/cm3的尾煤,产品的产率为 43.31%,而灰分含量为10.47%,这部分低灰物料完全可以作为精煤,却损失在尾煤中。结合表3的粒度分析,粒度低于0.074 mm的灰分含量含量均在50%以上,可以推断尾煤中密度低于1.5 g/cm3级的灰分含量为粗粒级产品,在较低的浮选能量下很难上浮。

表3 转速为1 500 r/min时不同尾煤产品粒度的分析结果Table 3 Analysis results for different particle size compositions of tailings when shaft speed is 1 500 r/min %

表4 转鼓掌为1 500 r/min时不同尾煤产品密度的分析结果Table 4 Analysis results for different densities of tailings when shaft speed is 1 500 r/min %

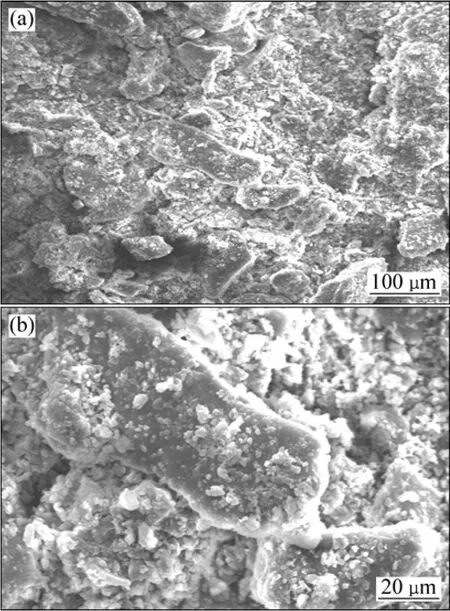

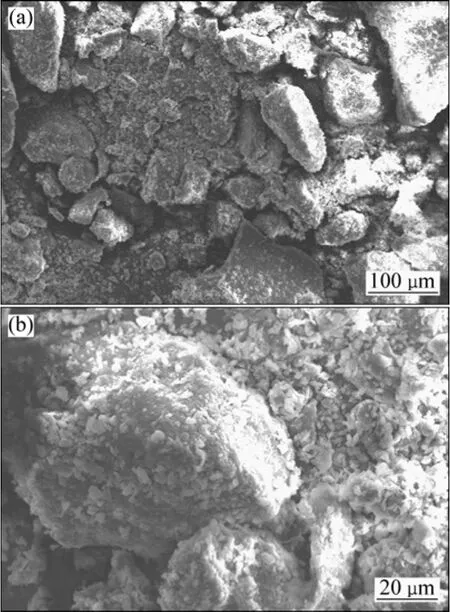

为研究转速为1 500 r/min时尾煤产品中密度低于1.5 g/cm3的煤灰部分损失的原因,运用英国剑桥生产的S250扫描电镜观察其表面形貌,结果见图8。从图8可以看出:黏附在煤表面的主要成灰物质为异质细泥,其含量大于煤的含量,大量的细泥黏土矿物以罩盖的形式黏附在粗粒煤表面,也有部分黏土矿物嵌布在煤的裂隙中,还有部分黏土矿物与煤粒共生,形成连生体矿物。这些黏土矿物的粒径均在10 μm以内,很难用浮选的方法将其有效地与煤粒分离,而煤粒的粒径均在100 μm以上。细泥和煤夹带在一起,阻碍煤对浮选药剂的吸附;同时,细泥粒度小,其比较面积高,大量消耗浮选药剂,在浮选过程中与煤竞争性吸附,造成浮选药耗高,而浮选的精煤质量又难以保证,在一定的浮选药剂用量条件下,部分低灰粗粒煤也难以回收,只能通过技术手段加强矿浆的分散,促进捕收剂在低灰粗粒煤表面的充分吸附以及目的煤粒与气泡的有效碰撞,这均需要有足够的能量。

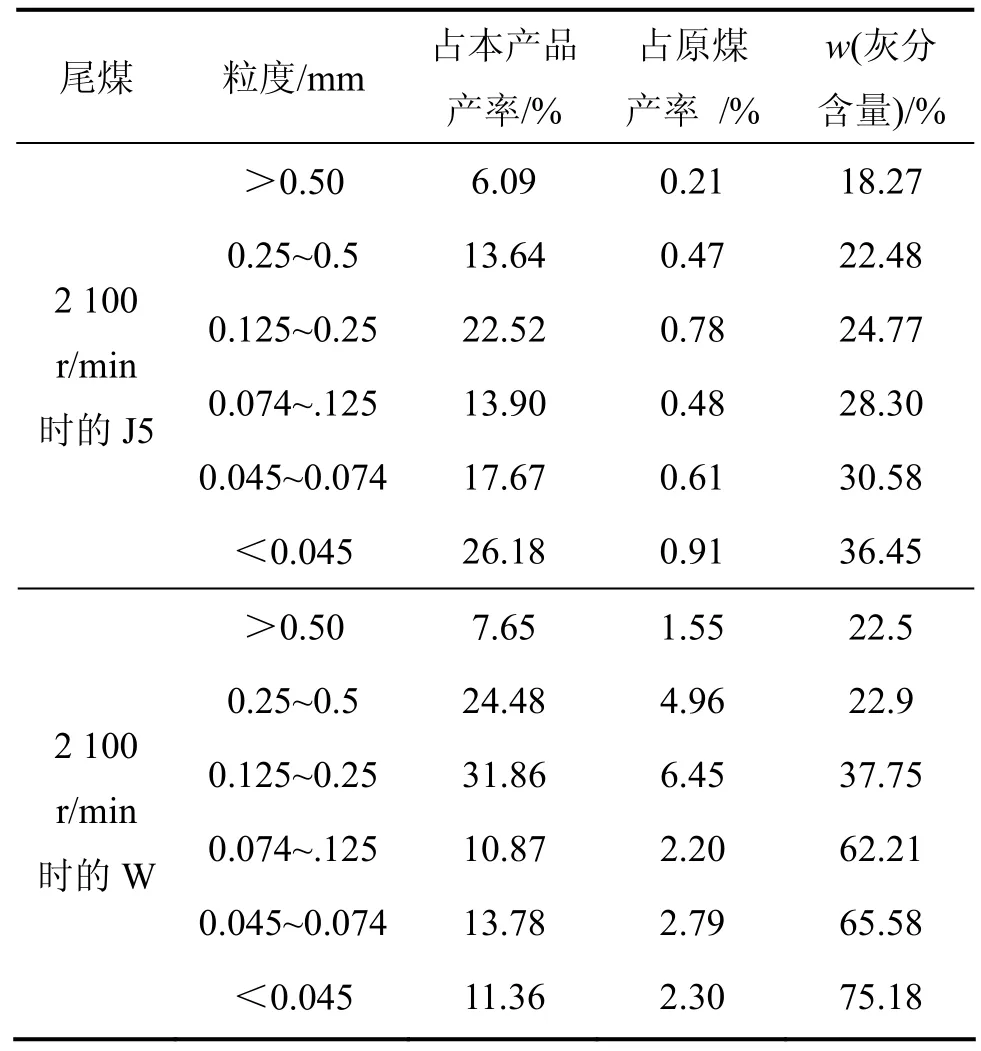

转速为2 100 r/min时的产品J5是在高转速条件下最后浮出的,其刮泡时间为120 s,较任何产品的耗能高,研究其产品特性对该煤泥在浮选过程中的能量消耗特点有指导意义。转速为2 100 r/min时产品J5粒度如表5所示。从表5可以看出:最后通过高能量浮出的精煤产品是灰分含量,其含量高达28.65%,其原煤产率为 3.46%,且各粒级的灰分含量较高,最小的在0.5 mm以上,其灰分含量含量为18.27%。比较产品J5和尾煤产品的灰分含量可知:在粒度大于0.125 mm的煤灰中,两者产品的精煤灰分含量类似,说明J5中高能量浮出的粗颗粒产品均为煤岩连生体;在粒度小于0.125 mm的煤灰中,J5的灰分含量比尾煤的灰分含量低30%左右;细粒级的煤岩解离较为充分,J5中粒度低于0.125 mm的煤灰中应有低灰部分与高灰部分混杂。

表5 转速为2 100 r/min时J5和尾煤产品不同粒度的分析结果Table 5 Analysis results for different particle size compositions of J5 and tailings when shaft speed is 2 100 r/min

当转速为2 100 r/min时产品 J5和尾煤产品密度见表6。从表6可见:J5中22%以上的低灰产品其加权精煤灰分含量为7.74%。与表5所示的粒度结合分析,这部分低灰物料的组成主要为微细粒级颗粒,因其比表面积小,与气泡的碰撞概率低,在较低能量条件下很难将其回收。从转速为2 100 r/min的尾煤产品密度也可以看出,有18%左右的低灰产品(灰分含量小于11%)未合理回收,所以,在浮选过程中,低灰的微细颗粒的回收是影响浮选回收率的关键。粒度大于0.25 mm的灰分含量为20%左右,几乎接近尾矿中该粒级的灰分含量,稍高于原矿中该粒级的灰分含量(16%左右)。所以,在高能量下,部分粗粒级的高灰连生体矿物也能得到回收,粗颗粒连生体矿物控制和异质细泥的分散也是提高浮选产品质量的关键。

表6 转速为2 100 r/min时的产品J5和尾煤产品密度分析Table 6 Density analysis of J5 and tailings when shaft speed is 2 100 r/min

转速为2 100 r/min时产品 J5和尾煤的电镜照片分别如图9和图10所示。从图9可以看出:大量的高灰细泥覆盖在粗颗粒表面,部分泥质部分还与粗颗粒连生,部分粗颗粒也与泥质矿物紧密均匀结合,在电镜下呈灰色;通过高能量获得的J5产品主要由粗颗粒连生体、少量低灰细粒煤和部分中高灰异质细泥组成。从图10可以看出:粗颗粒表面已被大量的高灰细泥覆盖,即使是中煤连生体,也很难与药剂作用并跟随气泡上浮。

图9 转速为2 100 r/min时J5的电镜照片Fig.9 SEM images of J5 particles surface when shaft speed is 2 100 r/min

图10 转速为2 100 r/min时尾煤的电镜照片Fig.10 SEM images of tailings particles surface when shaft speed is 2 100 r/min

4 结论

(1) 在浮选过程中,能量输入的增加能保证精煤质量和可燃体回收率。当要求精煤可燃体回收率在70%以上且精煤灰分含量相同时,高能量输入条件下的精煤可燃体回收率比低能量输入条件下精煤可燃体回收率高。

(2) 随着浮选的进行和浮选能量的进一步输入,单位能量所浮出的精煤量逐渐减小,矿浆中煤粒的可浮性越来越差,单位精煤可燃体回收率煤粒上浮所需要的能量越来越大;在低能量条件下损失的精煤主要以粗颗粒为主,粗颗粒连生体矿物和微细粒的精煤需要在高能量条件下才能回收,但同时也伴随着大量的异质细泥对精煤的污染。

(3) 在浮选过程中,难浮煤粒需要高能量才能浮出,但是,浮选过程的能量输入并不是越大越好,要根据具体的试验指标要求来设计合理的浮选过程。在低功率下增加浮选时间,或在不同的浮选时间段改变搅拌功率对浮选过程的影响有待进一步研究。

[1] 刘炯天. 关于我国煤炭能源低碳发展的思考[J]. 中国矿业大学学报: 社会科学版, 2011(1): 5-12.LIU Jiong-tian. Reflection on low carbon development of coal energy in china[J]. Journal of China University of Mining &Technology: Social Sciences, 2011 (1): 5-12.

[2] 邓晓阳. 影响中国选煤可持续发展的潜在问题及对策[C]//国际选煤技术交流大会论文集. 徐州: 中国矿业大学出版社,2005: 61-64.DENG Xiao-yang. The potential problems and countermeasures of affect the sustainable development of China’s coal preparation[C]//Proceedings of International Coal Preparation Technology Exchange Conference. Xuzhou: China University of Mining & Technology Press, 2005: 61-64.

[3] 王成师. 我国选煤技术现状与发展趋势[J]. 选煤技术,2006(6): 55-60.WANG Cheng-shi. State-of-art and development trend of coal preparation in China[J]. Coal Preparation Technology, 2006(6):55-60.

[4] 刘静. 开滦高灰极难选细粒煤泥分选试验研究[D]. 徐州: 中国矿业大学化工学院, 2008: 52-60.LIU Jing. Separation investigation of Kailuan high ash and extremely difficult floatable fine coal[D]. Xuzhou: China University of Mining & Technology. School of Chemical Engineering and Technology, 2008: 52-60.

[5] XIE Guang-yuan, OU Ze-shen, ZHANG Hong-an. Research on pressure filter and dewatering process for clean coal[J]. Journal of China University of Mining & Technology, 2001, 30(4):75-378.

[6] Deglon D A. The effect of agitation on the flotation of platinum ores[J]. Minerals Engineering. 2005, 18(8): 839-844.

[7] Heinrich S. On the turbulence-controlled micro processes in flotation machines[J]. International Journal of Mineral Processing, 1999, 56(1/2/3/4): 257-276.

[8] 程宏志, 蔡昌凤, 张孝军, 等. 浮选微观动力学和数学模型[J].煤炭学报, 1998, 23(5): 545-548.CHENG Hong-zhi, CAI Chang-feng, ZHANG Xiao-jun et al.Flotation microscopic kinetics and mathematical model[J].Journal of China Coal Society, 1998, 23(5): 545-548.

[9] 方启学. 粗粒浮选理论及其应用[C]//浮选理论与实践学术会议论文集. 北京, 1988: 92-95.FANG Qi-xue. Coarse-grained flotation theory and its applications[C]//Flotation Theory and Practice of Conference Proceedings. Beijing, 1988: 92-95.

[10] Pyke B, Fornasiero D, Ralston J. Bubble-particle heterocoagulation under turbulent conditions[J]. Journal Colloid and Interface Science, 2003, 265(1): 141-151.

[11] Newell R, Grano S. Hydrodynamics and scale up in Rushton turbine flotation cells: Part 2. Flotation scale-up for laboratory and pilot cells[J]. International Journal of Mineral Processing.2006, 81(2): 65-78.

[12] Mohanty M K, Honaker R Q. A comparative evaluation of the leading advanced flotation technologies[J]. Minerals Engineering,1999, 12(1): 1-13.

[13] 杨福新. 机械搅拌式浮选机能耗分析[J]. 有色金属: 选矿部分, 2004(5): 31-36.YANG Fu-xin. Analyse of energy consumption in agitation flotation machine[J]. Nonferrous Metals: Mineral Processing,2004(5): 31-36.

[14] 曾克文. 浮选槽内矿浆紊流强度对浮选影响的理论及应用研究[D]. 长沙: 中南大学资源加工与生物工程学院, 2001:59-66.ZENG Ke-wen. Theory and application study on the effect of pulp turbulence degree in flotation cell on flotation[D].Changsha: Central South University. School of Minerals Processing & Bioengineering, 2001: 59-66.

[15] Changunda K, Harris M, Deglon D A. Investigating the effect of energy input on flotation kinetics in an oscillating grid flotation cell[J]. Minerals Engineering, 2008, 18(21): 924-929.

[16] 陈志希, 谢明辉, 周国忠, 等. 24种搅拌器的功率曲线[J]. 化学工程, 2010, 38(3): 38-43.CHEN Zhi-xi, XIE Ming-hui, ZHOU Guo-zhong, et al. Power curves of 24 types of mixers[J]. Chemical Engineering(China),2010, 38(3): 38-43.

[17] 钟丽, 黄雄斌, 贾志刚. 用 CFD 研究搅拌器的功率曲线[J].北京化工大学学报, 2003, 30(5): 4-8.ZHONG Li, HUANG Xiong-bin, JIA Zhi-gang. Power curve simulation in a stirred tank by using CFD[J]. Journal of Beijing University of Chemical Technology, 2003, 30(5): 4-8.

[18] 赵秋月, 张延安, 刘燕, 等. 管式搅拌反应器功率特性研究[J].过程工程学报, 2009, 9(6): 278-280.ZHAO Qiu-yue, ZHANG Yan-an, LIU Yan, et al. Study on power characteristics of stirred tubular reactor[J]. The Chinese Journal of Process Engineering, 2009, 9(6): 278-280.