铁路客车牵引梁的焊修方法探讨

2012-06-19中国南车南京浦镇车辆有限公司

刘 洪 中国南车南京浦镇车辆有限公司

客车牵引梁是承载车钩牵引的重要组成部位,其焊接质量直接影响车钩、牵引制动的组装及性能。随着铁路的提速对客车的牵引制动的要求更加严格规范,在牵引梁的返修进程中,牵引梁的焊接变形,将直接影响到丛板座的组装及性能。因此,必须制定严格合理的焊接工艺和措施,才能保证焊接的质量和产品的组装及性能。

1 焊接工艺的选择

1.1 母材焊接性分析

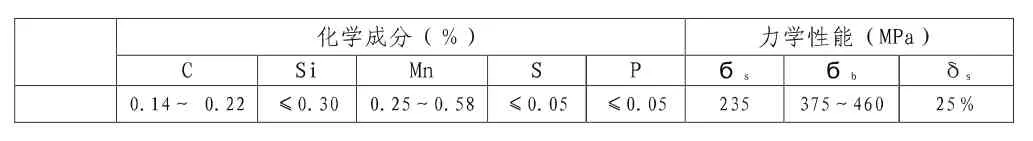

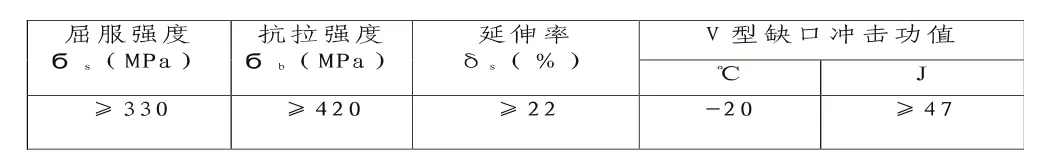

客车牵引梁是用Q235钢组焊而成。Q235钢的化学成分和力学性能如表1所示。

表1 Q235钢的化学成分及机械性能

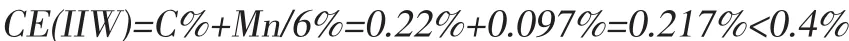

根据国际焊接学会推荐的碳当量公式,可以计算出该种钢的最大碳当量为:

由此可以看出,Q235钢焊接性较好,淬硬倾向小,室温下,焊前不需预热,焊后不需热处理,其塑性较好,焊后产生裂纹的概率较小。

1.2 焊接方法

1.2.1 焊接方法选择

在工业生产中,手工电弧焊由于设备简单、工艺灵活、操作方便等特点,作为制造、修理的一种重要的工艺方法得到广泛运用。

在牵引梁的焊修中,经过综合考虑,决定选用手工焊条电弧焊,其优点有:

①工艺灵活、适应性强,适用于碳钢、低合金钢、耐热钢、低温钢和不锈钢等各种材料的平、立、横、仰各种位置以及不同厚度、结构形状的焊接。

②焊缝质量好。与气焊及埋弧焊相比,金相组织细,热影响区小,接头性能好。

③易于通过工艺调整(如对称焊等)来控制变形和改善应力分布。

④设备简单、可达性好、操作方便,适用于各种空间位置的焊接。

1.2.2 焊材选择

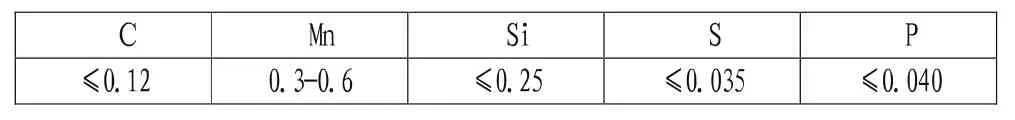

由于Q235钢的焊接性好,根据选择焊条的等强度原则,采用E4303焊条,作为牵引梁焊接的材料。E4303焊条为钛钙型药皮的酸性焊条,熔渣流动性良好,脱渣容易,电弧稳定,熔深适中,飞溅少,焊波整齐,适用于全位置焊接,焊接电流为交直流两用,广泛应用于重要的低碳钢结构的焊接之中,其化学成份和力学性能如表2和表3所示。

表2 E4303焊丝化学成分(%)

表3 E4303焊丝力学性能

1.2.3 焊机的选择

根据母材焊接性、焊接方法及焊条的选择和分析采用BX3-500交流弧焊机。

2 牵引梁焊修时易出现的问题

2.1 焊缝中的表面和内部缺陷

由于母材焊接性较好,采取合适的焊接参数焊接后,焊缝质量比较稳定,出现气孔、夹渣等内部缺陷的概率比较少。表面和内部缺陷不是牵引梁焊修中出现的主要问题。

2.2 焊件的残余应力和变形

由于焊接工艺不够合理,焊缝余高过高等因素引起应力集中,焊接过程中产生变形,甚至产生裂纹,将改变牵引梁的尺寸和影响其性能。焊接的应力集中和变形是牵引梁焊修中出现的主要问题。

2.3 焊件的残余应力和变形的危害性

在焊接过程中焊件的应力状态也发生了变化,从而导致焊接变形的产生。通常焊件在焊完并冷却后,焊件中存在着残余的应力和变形,它使焊件或部件的尺寸改变而无法组装,整个构件丧失稳定而不能承受载荷,产品质量大大下降。同时焊接残余应力和变形往往会产生裂纹并致使裂纹扩展而破坏构件。而产品的校正却要消耗大量的精力和物力,有时会产生导致产品报废的风险。因此,在焊接结构中,必须充分了解焊后产生残余内应力及焊后变形的机理和基本规律,以控制和减少其危害性。

3 对焊接中出现的问题所采取的工艺调整措施

3.1 接头形式及坡口准备

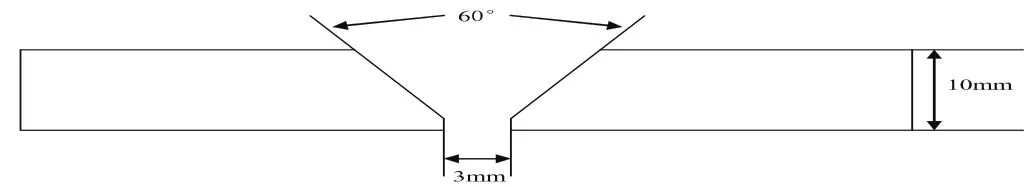

焊接部位采用V型对接接头,坡口两侧各为30°,如图1所示。清除坡口表面及其两侧20 mm范围内的油污、锈渍及其他污物,直至露出金属光泽。

图1 焊接部位的坡口示意图

3.2 选择合理的焊接顺序

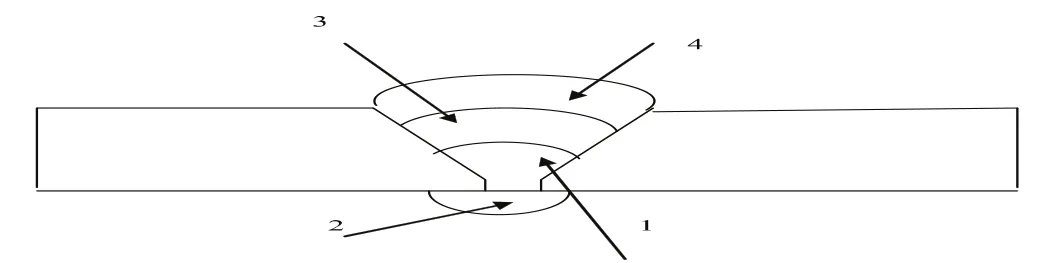

合理的焊接顺序可以通过减小焊接时产生的焊接应力来控制焊接变形量。牵引梁的焊修过程中,采用以下的焊接顺序,如图2所示。

图2 牵引梁焊修的顺序

3.3 减小焊接应力以减小焊接变形的方法

3.3.1 刚性固定法

牵引梁装配时在两根牵引梁中间,点焊两个定位支撑,再将牵引梁的上下两个平面的焊缝附近处再点焊两个固定支撑,使其在施焊过程中能控制变形量,保证尺寸的准确性。

3.3.2 锤击焊缝法

在多层多道施焊过程中,对第二层和第三层焊道进行锤击,可以将焊接应力减少至1/2左右。

3.3.3 消除应力热处理

利用局部高温回火法,对焊缝及其附近的局部区域进行加热以消除应力。回火温度控制在580~680°,时间控制在1~2h左右,这样可以消除结构中的残余焊接应力。

4 焊接操作

4.1 装配与定位焊

不允许强制装配,对角变形和错边量应严格控制在3~4°和不大于1.2 mm,避免出现未焊透和应力集中而引起裂纹。为了防止装配定位焊的开裂,一般定位焊的焊缝长度为10~15 mm,将焊点接头打磨成斜坡。定位焊所选用的焊接工艺和材料应与正式焊接相同。

4.2 焊接工艺参数

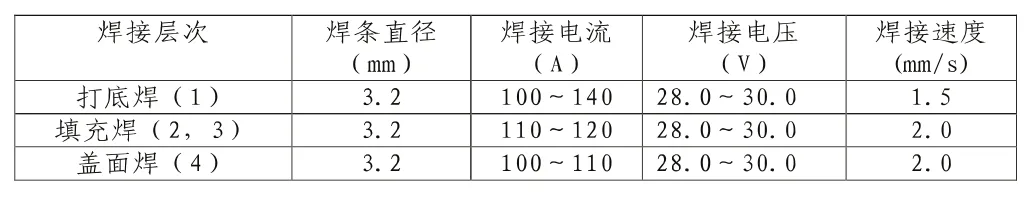

牵引梁焊修的工艺参数如表4所示。

表4 牵引梁焊修的焊接规范

4.3 焊接方法

4.3.1 打底层(第1层)

在定位焊缝上引弧,当焊至定位焊缝尾部时,应稍加预热,将焊条向坡口根部顶一下,听到电弧声音,以利于坡口根部熔透。第一个溶池已形成,此时熔池前方应有熔孔。该熔孔向坡口两侧各深入0.5~1 mm。采用月牙形或锯齿形横向短弧焊法,弧长应小于焊条直径。焊条的倾角为70~75°,并在坡口两侧稍作停留,以利填充金属与母材熔合良好,并能防止因填充金属与母材交界处形成夹角,从而导致不易清渣。此处的焊接操作要领为一看、二听、三准。

①看:观察熔池形状和熔孔大小,并基本保持一致,熔池形状应为椭圆形,熔池前端始终应有一个深入母材两侧约0.5~1 mm的熔孔。

②听:注意听电弧击穿坡口根部发出的电弧声音,保持焊条端部离坡口根部1.5~2 mm。

③准:焊接时,熔孔的端点位置要把握准确,焊条中心要对准熔池前端与母材的交界处,使每一个熔池与前一个熔池搭接2/3左右,保持电弧的1/3部分在焊缝背面燃烧,以加热和击穿坡口根部。打底焊需要更换焊条停弧时,先在熔池上方做一熔孔,然后回焊10~15 mm再熄弧,并使其形成斜坡形。

打底焊接头采用热接法,当弧坑还处在红热状态时,在弧坑下方10~15 mm处的斜坡下引弧,并焊至收弧处,使弧坑根部温度逐步升高,然后将焊条,沿着预先做好的熔孔向坡口根部顶一下,使焊条与试件的下倾角增大到90°左右,听到电弧声音后,稍作停顿,恢复正常焊接,停顿时间一定要适当,若过长易使背面产生焊瘤,若过短则不易接上接头。另外换焊条的动作越快越好。打底层焊缝背面厚约1.5~2 mm,正面厚度为2~3 mm。

4.3.2 背面焊(第2层)

焊前用砂轮打磨第一层反面成形时焊渣,焊时注意要匀速上升,焊缝宽度保证在4~6 mm,这样的焊接顺序可以抵消打底焊时变形。

4.3.3 正面填充层(第3层)

应对打底层仔细清渣,特别注意死角处的熔渣处理,在距焊缝始端10 mm左右处引弧后,将电弧拉回到始焊端施焊,以防止产生缺陷。采用月牙形或横向锯齿形摆动,焊条与牵引梁的下倾角为70~80°,焊条摆动到期两侧坡口处要稍作停留,以利于熔合及排渣,防止立焊缝两边产生死角,填充层厚度应控制在离母材表面低1~1.5 mm,且应呈凹形,不得熔化坡口棱边,以利盖面层保持平直。

4.3.4 盖面层(第4层)

引弧同填充层,也采用月牙形或横向锯齿形运条,焊条摆动坡口边缘时要稍作停留,保持熔宽1~2 mm,摆动的频率应稍快些,以免熔滴下淌,前进速度要均匀一致,使每个新熔池覆盖前一个熔池2/3~3/4。换焊条接头前收弧时,应对溶池填充熔敷金属,迅速更换焊条后,再在弧坑上方10 mm左右的填充层焊缝金属上引弧,将电弧拉至原弧坑处填满弧坑后继续焊接,直至焊完。这样的表面焊缝不仅较薄,而且焊波较细,表面焊缝平整美观。

5 焊后检测

外观检测:采用规尺检测,尺寸符合设计和工艺要求。

内部检测:内部检测采用焊缝磁粉探伤法,焊缝达到质量要求。

6 结束语

采用这样的焊接方法和焊接工艺,使牵引梁的焊接变形得到有效地控制,保证尺寸的准确而且焊后不需调修,大大节省了人力、物力,降低了劳动强度,为顺利交车创造了有利条件。