大角动量无刷直流陀螺电动机的高精度稳速研究

2012-06-19段晓妮孙纯祥

段晓妮,孙纯祥

(中国航天科技集团第十六研究所,陕西西安710100)

0 引 言

稀土永磁体(钕铁硼等)和功率电子器件的高性能和经济性使稀土永磁无刷直流电动机的应用场合越来越广泛,尤其适用于对电机的体积、重量、结构、性能有特殊性要求的领域,如航空航天航海、精密电子仪器与设备等军工和民工领域[1]。

陀螺电动机是为陀螺仪提供所需角动量的重要元件,是保证陀螺高精度和长寿命的关键。在许多高精度陀螺仪中,通常采用稀土永磁无刷直流电动机作为驱动电机,带动陀螺转子作高速转动,从而使陀螺转子产生所需的动量矩。为获得较高的转速精度,本文采用改进的数字PI算法即分段PI控制算法来稳速。该陀螺电动机角动量大,需要特别考虑由于其惯量大而引起的转速调节延迟,分段式PI可根据电机转速差的不同大小按照软件程序改变PI参数,对陀螺电动机进行变参数PI控制,实现了电机的高精度稳速[2-4]。

本文以额定转速24 080 r/min的大角动量陀螺电动机为样机,设计了一种简单实用的转速闭环高精度稳速系统。解决了起动不可靠、转速稳定精度不高的问题。数字信号处理器(DSP)模块、复杂可编程门电路(CPLD)模块、DC-DC电源变换模块和光耦隔离模块的合理配合使用,使控制器体积小、结构简单,可靠性高,维护性好。实验结果表明,该控制系统起动电流小,起动时间短,起动可靠性高,稳速精度高。

1 无刷直流电动机的建模

1.1 数学模型

数学模型是研究电机控制系统设计的基础。常见的无刷直流电动机数学模型主要包括微分方程模型、传递函数模型和状态空间模型。假设电机三相电枢绕组完全对称,电阻和电感值完全相同;永磁体产生方波气隙磁密,反电动势为梯形波;不计电枢绕组电枢反应的影响[5]。在此假设下,将介绍无刷直流电动机的微分方程模型。本文样机工作在两相导通星型三相六状态,因此,无刷直流电动机有以下三个状态方程。

电压平衡方程:

电磁转矩方程:

运动方程:

式中:ua0、ub0、uc0为绕组端对直流侧中点电压;ia、ib、ic为定子三相绕组电流;ea、eb、ec为定子绕组反电动势;R为定子绕组相电阻;L为定子绕组各相自感;M为定子绕组各相间互感;p为微分算子;un0为三相绕组中点对直流侧中点电压;ω为机械角速度;TL为负载转矩;J为转子转动惯量;B为粘滞系数。

1.2 MATLAB 仿真模型

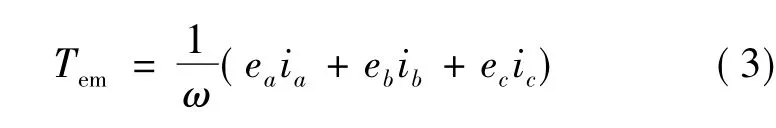

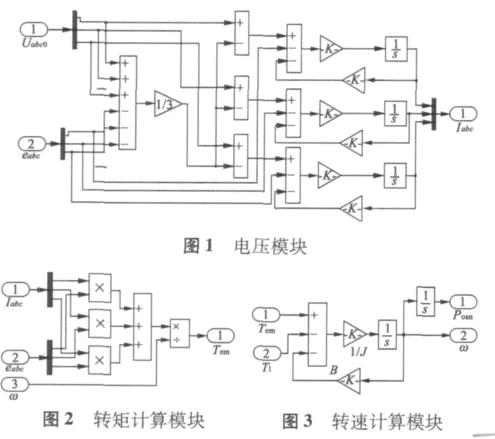

电机本体是控制模块中的核心,包含电压模块、转矩模块、转速计算模块、反电势计算模块。在MATLAB R2009a的Simulink环境下,利用Simulink及Sim-PowerSystem丰富的模块库,根据无刷直流电动机的数学模型,建立无刷直流电动机本体的仿真模型。根据式(1)~式(4),计算三相电枢电流ia、ib、ic,电磁转矩 Tem和转速 n,具体模型如图1 ~ 图4所示。

求无刷直流电机的三相梯形波反电势有三相正弦削顶法、分段线性法、有限元法、傅里叶变换法等,本文采用分段线性法求反电势即将转子位置每60°作为一个换相阶段,共6个阶段。根据每一时刻的转子位置和转速信号,利用S函数编写出反电势计算模块emf,再根据以上4个模块,就可以得到电机本体模型,如图4所示。

图4 无刷直流陀螺电动机本体模块

2 系统结构设计

系统由电机本体位置传感器与控制器三部分构成。电机本体设计最突出的特点是它的大角动量设计,为保证陀螺电动机的动量矩、重量和体积满足指标要求,转子结构采用外转子,选取合适的电机长径比,使陀螺电动机的角动量符合要求。由于陀螺电动机对体积和重量有着严格要求,永磁磁钢采用高剩磁、高矫顽力以及具有线性退磁曲线的稀土永磁体;转子位置传感器为HALL元件,为电枢绕组提供换相逻辑信号。驱动控制器的核心是DSP和CPLD,控制算法采用分段PI算法,用软起动和速度闭环实现陀螺电动机快速起动和高精度稳速。系统控制策略如图5所示。

图5 系统控制策略

3 硬件电路设计

该控制系统硬件电路包括DSP主控电路、CPLD逻辑合成电路、主功率逆变电路、功率驱动电路、光耦隔离电路、保护电路、DC-DC电源变换电路和无刷直流电动机本体,硬件功能框图如图6所示。

图6 硬件功能框图

主控制器选用 TI公司生产的32位定点的TMS320F2811DSP芯片,主要负责产生驱动电机运转的六路PWM调制信号,处理由霍尔传感器送来的三个转子位置信号,对电机进行闭环调节,使系统具有较好的动、静态性能。同时通过按键实现对电机起停控制,显示电机运行或者错误信息,并控制电机的运动状态。

逻辑合成电路采用Altera公司MAX7000系列CPLD(EPM7064AE)。EPM7074AE的针对针(pinto-pin)信号传送时间仅为4.5 ms,芯内最高速度达196.S MHz。在该控制系统中,其功能是主要用于完成各种逻辑信号的综合,将Hall传感器信号与系统保护信号和DSP输出的PWM脉冲信号进行逻辑合成后,控制功率器件的导通与关断。

主功率驱动电路采用含六个MOSFET功率管和六个快恢复二极管的三相全桥逆变器。功率开关管的调制方式采用半桥调制中的H-PWM-L-ON方式。

功率驱动电路采用驱动芯片IR2130。IR2130的最大优点是使用一路驱动电源输出的6路驱动信号控制6个MOSFET管的开通和关断,简化了驱动电路结构设计。而且,它内部完善的保护功能对电机进行过流保护,在母线电流大于一定值时,切断逆变器的控制信号,实行强制性关断保护,系统过流保护图如图7 所示[6]。

图7 系统过流保护图

控制器将DSP、CPLD和电源变换电路集成在一块电路板上,为了防止高、低不同等级电压和各种信号间的相互干扰,必须采用良好的隔离技术,以保证电路安全、可靠。隔离电路包括不同电压等级间的隔离和不同信号间的隔离,其中有霍尔信号的隔离、驱动信号的隔离、过压过流故障检测的隔离。

电源供电包括电机供电和芯片供电。根据电机的起动电流和芯片功耗,合理选择28 V、15 V、5 V三种DC/DC电源模块,在保证电流够用的前提下,尽可能减小DC/DC模块的体积,给DSP、CPLD和功率驱动电路提供不同等级的直流电压[7-9]。

4 软件电路设计

软件设计主要利用DSP所具有的丰富的外设接口,采用软起动的方式限制起动电流的大小,采用分段PI控制算法,编写出系统软件程序。开机后,系统先初始化,向CPLD发送开机信号并打开主功率回路。然后进入软起动阶段,DSP根据预设的起动占空比发出PWM信号,PWM经CPLD和霍尔逻辑信号合成后,驱动电动机运行,逐渐增大PWM的占空比,使转速上升到最高起动转速,软起动结束。接着分段PI调节开始起作用,分段PI控制算法在转速偏差大时,选用较大的KP、KI参数,使实际转速能迅速跟随给定值;在转速偏差较小时,选用较小的KP、KI参数。这样就根据转速偏差的大小,在多套参数间进行切换,对PWM波占空比进行变参数PI调节,实现转速闭环的高精度稳速,最终使电机转速稳定在给定的转速上。当分段PI调节结束后,程序返回主程序,进入判断停止按钮是否被按下的死循环中,等待下一次中断。主程序流程图如图8(a)所示;调速子程序流程图如图8(b)所示。

数字PI控制算法有位置式和增量式两种,位置式PI算法和增量式PI算法分别为如下[3]:

式中:Tsam为采样周期;e(k)为当前转速;e(k-1)为上一次转速;Δu(k)为占空比增量。

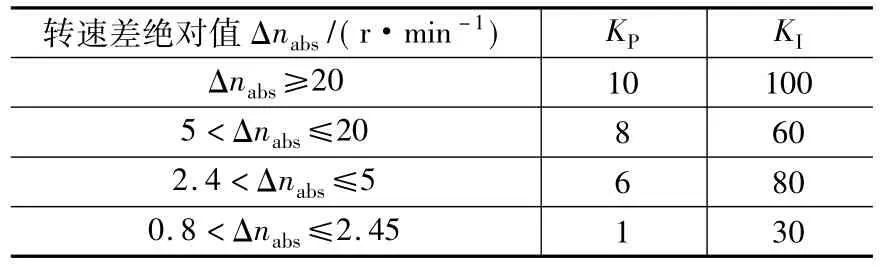

从式(6)中可以看出,增量式算法只需要当前转速和上一次转速的偏差以及合适的KP、KI值即可得到占空比增量。因此,本文分段PI采用增量式PI算法,在转速差绝对值Δnabs>0.8 r/min进行PI调节,通过反复试验选用了4套KP、KI参数,根据转速差绝对值的大小范围,使KP、KI在4套参数间进行切换,如表1所示。在转速差绝对值Δnabs<0.8 r/min,不进行PI调节,此时的转速满足稳定性要求。

表 1 KP、KI参数

5 试验结果及结论

以额定转速为24 080 r/min的永磁无刷直流陀螺电动机为样机,对设计的稳速系统进行相关试验。试验中设定电机的参考转速为24 080 r/min,基准频率为401.333 Hz。所用的试验仪器如下:用直流稳压电源给无刷直流陀螺电动机提供28 V直流电,用直流电流表读出起动电流,用秒表测得起动时间,试验数据如表2所示。当转速稳定后,用示波器测得霍尔信号脉冲频率f,在电机稳定后的前60 min内对f进行6次计数,从而计算出转速该电机极对数p为1),测量数据如表3所示。

表2 起动试验数据

表3 频率和转速数据

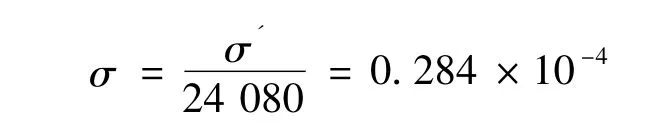

由表3可以看出,所测频率与基准频率401.333 Hz的差值变化在 -0.008 ~0.025 Hz之间,计算转速与额定转速24 080 r/min的差值变化在 -0.5~ +1.48 r/min。在概率论上,方均根误差较好地反映了测量频率相对于基准频率401.333 Hz的离散程度,也反映了计算转速相对于额定转速24 080 r/min的离散程度[10]。所求的转速标准误差:

因此,系统转速的相对误差:

从上面可以看出,系统的转速稳定度约为0.3×10-4,起动电流为2.7 A,起动时间为24 s,已经基本达到陀螺电动机稳定转速高、起动电流小、起动时间短的指标要求。但在试验过程中,发现电流有波动的缺陷,可以从软件程序和硬件方面进行进一步研究和分析。

[1]李钟明,刘卫国,刘景林.稀土永磁电机[M].北京:国防工业出版社,1999.

[2]周百令.动力调谐陀螺仪设计与制造[M].南京:东南大学出版社,2002.

[3]吴小华.基于数字PI控制的三相逆变电源的仿真研究[J].计算机仿真,2006(10):239-243.

[4]刘刚,王志强,房建成.永磁无刷直流电机控制技术与应用[M].北京:机械工业出版社,2008.

[5]刘平.磁悬浮飞轮用BLDC系统的仿真方法与实验分析[J].航天控制,2007(1):56-61.

[6]谢运祥.IR2130驱动器及其在逆变器中的应用[J].微电机.2001,34(2):50 -52.

[7]樊继东.基于DSP和CPLD的开关磁阻电动机数字控制[J].机电技术,2006(4):23-25.

[8]马瑞卿,侯红胜,杨白明.270V高压无刷直流电动机速度闭环控制器[J].电机与控制应用,2009,36(6):31 -35

[9]马隽,孙纯祥.一种高精度无刷直流陀螺电机锁相稳速系统[J].中国惯性技术学报,200513(4):44-46.

[10]王京峰,孙纯祥,林洪怡.软件锁相环技术在无刷直流陀螺电动机高精度稳速系统中的应用研究[J].电气应用,2005,24(12):83-86.