干熄炉斜道区焦炭层压力损失及工程解决方案

2012-06-15何小锴王巍杰

何小锴,王巍杰

(河北联合大学化学工程学院,河北唐山 063009)

干熄炉内焦炭层压降是干熄炉运行的重要评定指标之一,特别是斜道区压力损失是直接影响干熄炉内各部工况及炉内焦炭状态的重要因素。斜道区压力损失过大,在区域内将产生焦炭的漂浮,严重的会有焦炭流向干熄炉后部的除尘器及锅炉,同时全系统各部压力将发生紊乱,影响总的鼓风动能的提高、空气导入量及旁通控制流量的重要的工艺操作,最终导致装置生产能力的下降。如何有效的降低干熄炉内焦炭层压降特别是斜道区压力损失,是目前干熄焦技术领域内的核心课题之一。

本研究通过对干熄炉斜道区局部区域内的动力学计算及工程实践研究,探讨了斜道区压力损失的研究、计算方法,并总结了几种可行的工程解决方案和建议。

1 气流与焦炭床层作用原理的描述

本研究所讨论的对象干熄炉斜道区内的焦炭层可近似看作是由惰性气体通过多孔介质组成的两相多孔床系统。通常多孔固定床层压力损失计算方法借鉴管内阻力计算的方法,将多孔床层看作管束,采用实验方法确定压力损失系数,从而得到经验方程。一般的,随床层厚度的压力损失的基本方程包含两个部分:与流速成正比的摩擦损失和与流速平方成正比的动能损失:

其中ΔP是床层压力损失;L是床层厚度;U为空床流速;a和b为经验常数。在工程中最常用的适用于较宽的操作范围的是 Ergun 方程[1][2]:

式中A、B为Ergun常数;μ为流体运动黏度;ε为床层孔隙率;φp为床层介质形状因子;dp为床层介质直径。ρf为流体密度;Rep为床层介质颗粒雷诺准数。从以上公式中可看出,式(2)等号右边第一项适用于层流状态,第二项适用于湍流状态。

随着气流流速的增大,床层将逐渐疏松,床层空隙率和厚度将有所增加,床层有流化的趋势:

ρs为床层密度。由(5)式可见,虽然床层空隙率和厚度将有所增加,但是由于(1-ε)L是不变的,所以床层压力损失是不变的,由于床层密度远远大于流体密度,此时床层压力等于单位面积床层颗粒的重力,此时的流体空塔流速为临界流速Umf,由(4)(5)式可知:

式中εmf表示临界床层孔隙率。

若气流流速继续增大超越临界流速,床层空隙率进一步增大,床层颗粒将悬浮并有部分颗粒随流体流出。但由于干熄炉内的焦炭不断补充,造成床层压力损失不会随着床层颗粒的流失而下降,这一过程会持续进行。

2 干熄炉斜道区焦炭层状态描述及影响焦炭层压降因素

干熄炉斜道区内的焦炭是依焦炭的自然休止角堆积的。焦炭不断的在斜道区内流出和流入,循环气体的气流从此区域流向干熄炉循环气道,宏观上可认为此区域内仍然遵循多孔床的定义和规律,但是略有区别。图1是单段式斜道结构和其中焦炭状态的示意简图:

由于在干熄炉系统中,焦炭形状因子、空隙率等物性参数基本恒定,惰性气体的黏度可忽略,而其他物性参数可视为恒定,并且循环气体在系统中的流动状态以湍流为主,因此由公式(4)可知,对焦炭层压降影响最大的因素依次为流体流速和焦炭层厚度:

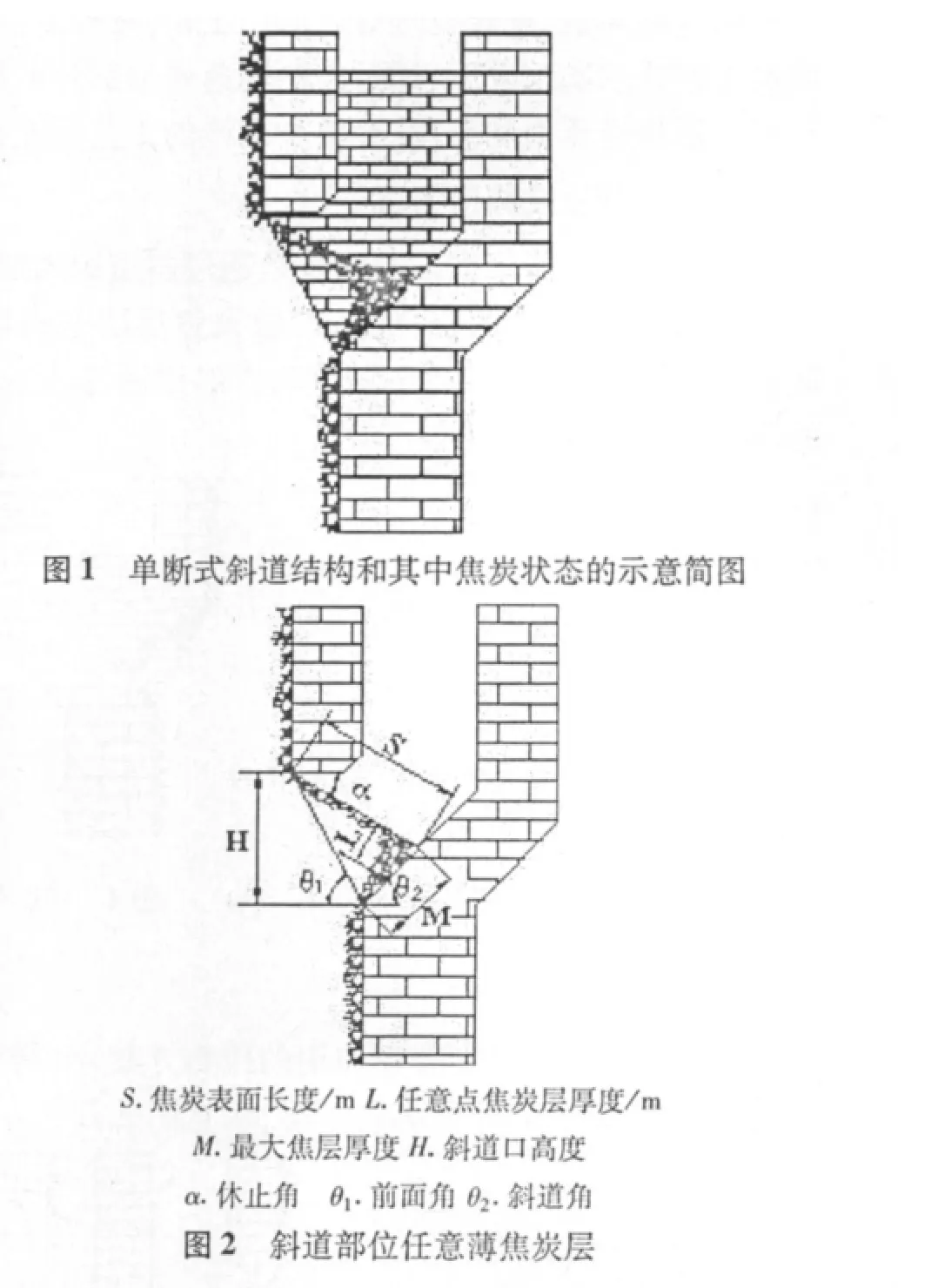

取一个处于斜道部位的任意薄焦炭层作为研究对象,研究除流体流速以外的影响其焦层压降的因素,如图2:对于斜道区任意焦面上任意一点的压降,式(7)可表示为:

由图2可知:

式中x表示焦炭面任意一点的长度。

由(8)(9)式可知所研究焦层的压力损失可由下式表示:

式(10)可表示为:

由图2又有:

由(11)(12)两式可知:

由(7)(11)(13)三式可以看出,在斜道区域内,压力损失不仅与气流的流体性质和焦炭的物性有关,还与流体流速、焦炭层长度和厚度有关,同时与斜道口的各个结构参数相关。

3 关于降低干熄炉斜道区压力损失的工程方案的研究

3.1 环型气道压力补偿方案

焦炭层压力损失造成的最直接影响是当气体流速超过临界流速后发生焦炭的浮起,而抑制浮起的最直接手段莫过于对环形气道进行直接的压力补偿。图3是一种采用风机进行压力补偿的工程实践方案。

此方案中采用了安装在干熄焦环形烟道空气导入管道上的可调速型风机,配合空气导入阀门工作,在控制空气导入量满足工艺要求的情况下,通过控制转速增加额外的压头,起到补偿环形烟道压力的作用,使整个系统的工艺状况得到改善。

3.2 楔形、开放式斜道方案

此两种方案所依据的原理都是通过斜道区内通风面积的突变,造成气流流速的降低,从而增大焦炭层上表面的静压,减小焦炭层静压差,达到在斜道区内部抑制焦炭的浮起的目的。

图3 压力补偿风机方案示意图

图4 楔形斜道和开放式斜道

3.3 多段式斜道方案

此方案是当前得到普遍应用的成熟方案[3],其实现方法既在斜道区内每两条牛腿间砌筑平行于斜道壁面的隔墙,将斜道区分割为若干层,示意图如图5:

图5 单段式斜道与多段式斜道对比示意图

通过式(11)的分析,可以看出,多段式斜道的压力损失为:

可见,采用多段式斜道,在每个斜道内焦炭堆积厚度都显著减薄,可有效降低焦炭层压力损失。

4 结 论

(1)干熄炉斜道区内焦炭层压力损失,即焦层上下表面压差,是造成此区域内焦炭漂浮的直接原因。

(2)干熄炉斜道区焦炭层可近似看做气固两项多空流化床系统,通过分析得出对此区域压力损失直接影响因素为流体流速和焦炭层厚度。

(3)通过对焦炭层在斜道区堆积形态分析,得出斜道区结构形式对焦炭层堆积形态有重要影响,即影响焦炭层堆积厚度,进而影响此区域的压力损失。

(4)由于从工艺上难以对干熄炉内流体流速产生长期的、具有实质意义的影响,使得从工程角度对干熄炉斜道区结构的改进成为一条降低压力损失的有效途径。

[1]Ergun,S.Fluid flow through packed columns.Ergun[J].Engineering Progre-ss,1952,48:9-94.

[2]Wen,C.Y,Yu,Y.H.Mechanics offluidiza-tion[J].ChemicalEngineering Progress Symposium Series,1966,62(62):100-111.

[3]中岛龙一,李凤玉.双气道干熄焦装置的开发与操作[J].冶金能源,1988,8(4):54-59.