熔盐电脱氧工艺条件的研究

2012-06-15彭曼华高筠

彭曼华,高筠

(河北联合大学化学工程学院,河北唐山 063009)

熔盐电脱氧工艺的基本原理是以金属氧化物为阴极,碳棒或石墨甘锅为阳极,进行电解,氧离子脱离金属进入到熔盐中,由熔盐运输氧离子到阳极放电,而金属氧化物直接电脱氧为金属或合金。近十年来,人们已经利用此方法制备了 Ta[1]、Ti[2]、La[3]、Zr[4]、Ni[5]、Cr[6]、Nb[7]等金属和 Tb2、ZrNi[9]、TiFe[10]、TiCr[11]、TiW[12]、TiZr[13]、TiMo[14]、、NiTi[17]、等合金,并结合 XRD 衍射仪、SEM电镜、EDS、循环伏安法、记录时间-电流曲线等测试方法,对产物进行测试。本文主要介绍了球磨、压制、烧结、电解等工艺对阴极氧化物粒度、组成、微观结构、孔隙率、空隙尺寸、电流效率的影响,并指出可能影响电流效率的主要因素。

1 球磨工艺

球磨工艺是熔盐电解工艺的第一步,其主要目的是使原材料粉末化、均匀化并获得一定的粒度。一般加入酒精等介质,采用球磨机进行湿磨。合适的粒度范围为微米级。熔盐电脱氧工艺采取的原材料为金属氧化物或材料废渣。原材料经过适当球磨以后,均匀的粒度有利于成型,烧结以后阴极片会获得比较均匀的微观形貌,并对电解过程中电脱氧速度造成影响。相同条件下,粒度较细时会造成烧结后片体密度较大,孔隙率低,不利于电脱氧过程的进行。粒度较粗时烧结后片体机械强度较低,在电解过程中容易破碎在熔盐体系中。制备合金时,球磨的过程还可以使混合金属氧化物充分混匀,促进金属原子之间相互扩散,通过球磨时间可合理控制混合氧化物粒度,从而调节两种金属氧化物的脱氧速度,最终形成目标产物。在制备合金时,要严格控制金属氧化物粉末的比例,把误差降到最低水平,否则会影响最后目标产物合金的组成。

2 压制工艺

熔盐电脱氧常用的成型方式为模压成型和冷静压成型。

①模压成型

将金属氧化物粉末装在钢制模具内,施加5-35MPa压力,卸压后,把压片从模具取出。在压制过程中,粉体内部会发生一系列复杂的变化。在外观方面,观察其外表光滑,且没有明显的裂纹即可。

②冷静压成型

冷静压成型工艺是一种新发展起来的成型方式,其工艺过程是,高压泵把流体介质压入到钢制容器内,流体静压力作用在弹性模套内的粉末上,使粉末均衡受力。一般非金属粉末的成型压力为70.4~219MPa,该成型工艺可以压制复杂形状的坯体,且坯体强度较高。

压制的目的是使金属氧化物粉末密实成具有一定强度、一定形状、尺寸和孔隙度的片体。随着压制压力的增加,片体的密度增大,强度增加,孔隙度逐渐减小。因此要选择合适的压制压力,压力过小则会造成片体强度低,易碎;压力过大,一方面片体不易成型,会有明显裂纹出现;另一方面也可能造成阴极片过于密实,不利于电脱氧过程。

金属氧化物粉末压制成片体需要添加一定量的粘结剂,粘结剂含量要适中,常用的粘结剂为PVA或PVB,粘结剂添加量少时,不易压制成型;添加量多时,片体在烧结过程中会残留粘结剂,另外粘结剂在片体内分布要均匀,否则会造成晶粒生长不均匀,影响电解产物组成。

3 烧结工艺

烧结可以去除压制过程添加的粘结剂,除去杂质;增加烧结片的强度,提高片体密度和合适的力学性能;同时还可能形成氧空位,例如,MnO2加热到600℃发生晶型转变,形成新相Mn2O3,形成的氧空位,可以提高电解速度。烧结工艺是熔盐电脱氧工艺比较重要的环节,一般采用马弗炉,按照一定的升温计划进行烧结,最高烧结温度控制在金属氧化物熔点的0.67~0.80范围内。烧结过程发生的变化主要为微粒或晶粒尺寸和形状的变化,以及气孔尺寸与形状的变化,主要体现在晶粒的长大,晶界的运动,孔隙率降低,致密化程度增加。影响烧结工艺的因素包括以下几点。

3.1 烧结温度对片体微观结构的影响。通常以晶型转变温度为参考,来决定烧结温度。相同的烧结时间,随着烧结温度的提高,表现为晶粒尺寸的增大且较规整,晶界扩大,气孔率降低,当超过某一烧结温度,晶界变得不明显,晶粒与晶粒连成一片,气孔率明显下降,此时,会影响非金属氧化物电解过程中的脱氧速率。

3.2 烧结时间对片体的微观形貌的影响。随着烧结时间延长,烧结片中的气孔由连通状态变为闭口状态,烧结时间过长,会造成片体过于致密化。

导致烧结体微观结构异常的情况:(1)烧结体密度不均匀。球磨过程中局部粒度有差异、压制过程中粘结剂不均匀均可引起异常的晶粒生长。(2)过高的烧结温度和烧结时间。

4 电解工艺

电解工艺过程是把烧结后的片体放入熔盐中作为阴极,碳棒或石墨坩埚作为阳极,用镍丝、钼丝或铁铬铝丝作为阴极引线,利用电阻炉升温到电解温度,施加电压进行电解。在这个过程中,要严格控制气密性。

电解工艺是熔盐电脱氧工艺最重要的阶段,由电解时间、电解温度、电解电压三个因素控制,电解温度要低于非金属氧化物的熔点,高于熔盐的熔点;电解电压要高于非金属氧化物的分解电压,低于熔盐的分解电压。一般情况下,电解温度较低,熔盐的流动性就会较差;电解温度越高,电解压力越大,电脱氧速度越快,电流值也越大。但电解温度较高时,熔盐挥发损失严重,熔盐溶氧能力又会下降。

熔盐电脱氧过程是由外向内进行的,反应发生在三相界面处——熔盐、阴极引线、金属氧化物。当接触阴极引线的金属氧化物首先电解为金属以后,形成新的三相界面——金属、金属氧化物、熔盐,直到阴极片电解完全。

一般来讲,电解过程一般是由五个过程控制[19]:(1)电化学反应过程(电荷传递);(2)反应物和产物的传质过程;(3)电极界面层的充放电过程;(4)电解质中的离子及电子导体中的电子的电迁移;(5)其它的表面反应,如吸附、脱附、晶体的生长。

第一个过程的控制因素为反应物的分子能量与活化能峰的关系。第二个过程控制因素为浓差对扩散阻力的作用,包括电流密度、持续时间和反应物活度的影响。第三个过程控制因素为电流与双电层电容的关系,包括电流密度、持续时间、和表面活性物的吸附。第四个过程是溶液中电场和电迁移的阻力的关系,包括电位差、电迁移距离和离子溶度。

因此熔盐电解金属氧化物的过程主要由五个控制步骤:(1)金属氧化物发生电化学反应的过程;(2)电荷或电解质在阴极孔洞之间的传递过程;(3)氧从块体或金属氧化物固溶体中迁移至阴极表面的过程;(4)溶于熔盐中O2-在固态阴极孔洞之间的扩散;(5)从阴极外层表面通过电解质向阳极迁移的过程。

当任何一个步骤比其它步骤慢时,将影响反应速率,成为整个过程的限制性步骤。Yan等人[20]认为此过程的限制环节为阴极过程中第(3)个步骤。

5 电流效率的影响因素

电流效率取决于阴极片厚度、密度、孔隙率和金属氧化物粒度等一系列影响因素。较厚的、密度较大的阴极片会导致较低的电流效率,熔盐中来自阳极的碳污染也被认为是影响电流效率的原因之一。使用不同的石墨坩埚作为阳极,在电解前期也会造成不同的电流效率。此外还要严格控制电解过程,例如:如果电解系统气密性不好,就算是微量的空气渗入也会导致较低的电流效率。

当选用CaCl2作为熔盐时,要严格控制CaCl2中的CaO含量,以保证熔盐中的Ca2+运输O2-的能力,新制备的CaCl2熔盐体系中,CaO的含量应控制在0.1%(wt)范围内,在900℃时,CaO的分解电压为2.6V左右,而施加的电解电压一般为2.9V~3.1V,因此,Ca2+就会被还原到低价状态而溶解到CaCl2熔盐体系中,当氧化钙含量较高时,氧化钙中的钙离子就会在阴极得到电子生成钙金属。阴极电离生成的O2-,在碳棒阳极上生成CO或CO2,进一步降低了Ca2+的还原电压。Ca2+还原反应能够降低电流效率,一方面是因为是附加反应,另一方面是因为熔盐中溶解Ca导致电导率提高[21]。

背景电流的产生对电流效率也有很大的影响,一种方法是使用氧化剂,例如使用氯气除去熔盐中的CaO和Ca金属;另一种方法是对熔盐进行预电解,以除去熔盐中的CaO,当电流降至很小时,再对阴极氧化物进行电解,从而提高电流效率。

6 测试方法

熔盐电脱氧测试方法有很多,借助测试方法可以分析实验结果,也可以分析实验过程中可能存在的问题,进而改善实验过程生产出符合实验要求的目标产物。主要的实验方法如下:

(2)测定时间和电流关系变化曲线。根据电流随时间变化的规律,可以推测引起电流变化的电化学过程,当电流逐渐变平稳且电流值较小即可判断阴极片反应完全。还可以根据不同电解温度和槽电压情况下的电流变化,判断电解温度和电解压力对电脱氧速率的影响。

(3)XRD衍射仪图谱能够鉴定晶体物相,通过不同电解过程产物的XRD图谱来分析物相组成,判断终产物各晶体相对含量。

(4)SEM电镜图谱。判断阴极片的孔隙率和孔隙尺寸以及颗粒形状。这些参数可以影响电脱氧的电流效率以及产物组成。阴极片烧结温度和烧结时间会对阴极片微观形貌产生影响。

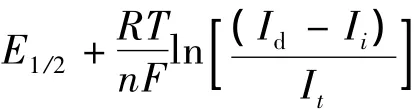

(5)循环伏安法。利用循环伏安曲线可以研究物质的电化学活性、氧化还原电位、化学反应的可逆性和反应机理等。所以,这种方法己成为研究物质的电化学性质和进行电化学分析的基本手段。通过测定电解过程的循环伏安曲线可以分析阴极片发生电脱氧的电位。再通过方法(1)中的还原电极电位公式等效,判断电化学过程机理。

(6)交流阻抗谱可用于研究界面反应过程。通过测定不同电压下的交流阻抗图谱来推测电脱氧步骤;通过拟合阻抗谱为并联等效电路,分析电荷传递电阻的变化,通过图谱还能判断反应是电化学反应控制还是扩撒过程控制。

(7)粒度测试仪。对球磨、烧结后的产物或者电解以后的产物进行粒度测试,分析晶粒生长情况,可以确定适合电解条件的粒度条件。

(8)测孔隙率。测烧结后阴极片孔隙率,分析孔隙率对电脱氧速度的影响,确定合适的孔隙率。

7 结语

熔盐电脱氧工艺是一种新发展起来的制备金属和合金的工艺,包括球磨、压制、烧结和电解等工艺过程,选择合适的粒度、压片压力、烧结温度、烧结时间、电解温度和电解时间有助于生产符合要求的目标产物。合理控制阴极片厚度、密度、孔隙率和金属氧化物粒度,控制CaCl2中的CaO含量,对提高电流效率有很大影响。同时选择合适的实验仪器、合适的操作条件也可以提高电流效率。

[1]胡小锋,许茜.CaC12-NaCI熔盐电脱氧法制备金属Ta[J].金属学报,2006,42(3):285-288.

[2]Centeno-Sánchez,R.Lilia Fray,Derek J,et al.Study on the reduction of highly porous TiO2precursors and thin TiO2layers by the FFC-Cambridge process[J].Journal of Materials Science,2007,17(42):52-53.

[3]杨莹.CaCl2-NaCl熔盐中La2O3电脱氧反应的电化学研究[J].有色矿冶,2007,23(1):39-41.

[4]李晴宇,杜继红,奚正平.金属Zr的熔盐电脱氧制备[J].稀有金属材料与工程,2007,36(增刊):391-393.

[5]高筠,周正.熔盐电解氧化亚镍制备镍粉新工艺研究[J].粉末冶金工艺.2007,17(2):15-19.

[6]赵炳建,王岭,戴磊,崔广华,李跃华,朱立光.熔盐电脱氧法制备金属Cr粉的研究[J].粉末冶金工业,2008,18(2):23-27.

[7]王兴庆,谢大海,陈伟.电脱氧法制取金属铌的研究[J].上海有色金属,2010,31(2):54-55.

[8]邱国红,汪的华,金先波,等.直接熔盐电化学还原固态Tb4O7-Fe2O3制备Tb2Fe17[J].金属学报,2008,44(7):859-862.

[9]董云会,李德刚,王平,等.直接电脱氧制备ZrNi合金的研究[C].全国冶金物理化学学术会议专辑[C].2008.

[10]杜继红,奚正平,李晴宇,等.熔盐电解还原制备TiFe合金[J].稀有金属材料与工程,2008,37(12):2240-2243.

[11]李晴宇,杜继红,奚正平,等.盐电解制备钛锆合金及其反应过程研究[J].稀有金属,2009,33(6):779.

[12]R.Bhagat,M.Jackson,D.Inman,et al.Production of Ti– W Alloys from Mixed Oxide Precursors via the FFC Cambridge Process[J].J.Electrochemical.Soc,2009,156(1):28-35.

[13]刘美凤,卢世刚,阚素荣.熔盐电解直接制备钛铬合金的研究[J].稀有金属,2008,32(4):527.

[14]B.hagat,R.Jackson,M.Inman,D.Dashwood.The production of Ti-Mo alloys from mixedoxide precursors via the FFC cambridge process[J].Journal of the Electrochemical Society,2008,155(6):63-71.

[15]王旭,翟玉春.熔盐电解制备CaB6的外部条件分析与实验验证[J].轻金属,2008,(10):77-79.

[16]高筠,毛磊,王岭.CaCl2-NaCl熔盐电解MnO2-Fe2O3制备FeMn4合金粉末[J].粉末冶金工业,2009,19(4):6-8.

[17]B.K.Jackson,D.Dye,D.Inman.Characterization of the FFC Cambridge Process for NiTi Production Using In Situ X-Ray S-ynchrotron Diffraction[J].J.Electrochem.Soc,2010,157(4):57-65.

[18]Guohong Qiu,Dihua Wang.A direct electrochemical route from oxide precursors to theterbium – nickel Intermetallic compound TbNi5[J].Electrochemical Acta,2006,51:5785-5793.

[]19]杨军,解晶莹,王久林.化学电源测试原理与技术.北京市:化学工业出版社,2006.

[20]Yan X Y,Fray D J.Production of niobium powder by direct electrochemical Reduction of solid Nb2O5in a eutectic CaCl2-NaCl melt[J].Melallurgical and Materials Transactions B,2002,33:685-692.

[21]Ma Meng,Wang Dihua,Wang Wenguang,et al.Extraction of titanium from different Titania precursors by the FFC Cambridge process[J].Journal of Alloys & Compounds,2006,1-2(420):45-53.