箱涵病害原因分析及加固方案

2012-06-14彭敏

彭 敏

1 工程项目概况

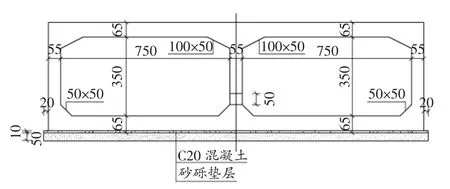

某矩形箱涵为水库泄洪需要而修建,箱涵由两孔净宽750 cm宽×350 cm高组成,箱涵顶底板厚65 mm,边侧墙和中侧墙厚55 cm,顶板与侧墙相交处设100×50的加腋,底板与侧墙相交处设50 cm×50 cm加腋。箱涵顶覆土6 m。箱涵基础下铺设了50 cm厚石粉渣,下面土层分层夯实,其密实度不小于94%,承载力达到250 kPa。沉降缝间距为10 m设置。箱涵横断面图见图1。

图1 箱涵横断面图(单位:cm)

箱涵主体工程施工完成一段时间后,此时箱涵两侧还未进行填土时,所有箱涵顶板跨中位置附近均出现纵向贯通平行裂缝,裂缝宽度目测估计0.2 mm~1 mm。纵向裂缝细部图见图2。

图2 顶板纵向裂缝细部图

2 病害原因分析

为了确保结构物的安全,需查明裂缝产生的原因,确定箱涵的现有工作状态,为箱涵的承载能力进行评价及为加固提供依据。对该箱涵的设计图纸进行了计算复核和现场进行了调查,裂缝产生的原因大致有如下几条:

1)设计中箱涵顶板和底板跨中区段的钢筋配筋不足。顶板底和底板顶的跨中区段配筋量仅为φ22@250 mm的钢筋。仅自重作用下会产生的裂缝宽度如表1所示。

表1 正常使用状态下裂缝计算(轴力受压为负,受拉为正)(自重作用下)

按设计图纸的配筋,箱涵在使用过程中可能会出现的裂缝宽度和承载能力计算如表2~表4所示(只列出严重位置的结果)。

表2 正常使用状态下裂缝计算(短期荷载作用下)

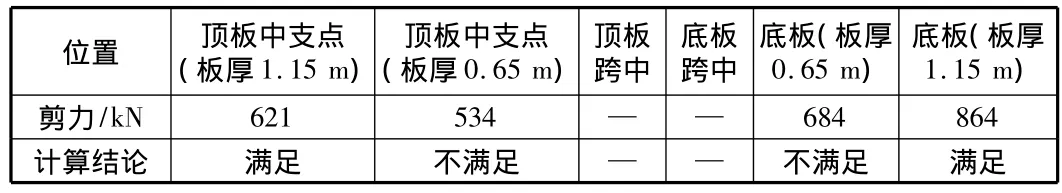

表3 承载能力极限状态下强度计算(抗弯承载力)

表4 承载能力极限状态下强度计算(抗剪承载力)

2)对箱涵分别进行了混凝土抗压强度试验及水泥混凝土芯样抗压强度试验。抽芯检测发现部分节段混凝土强度不满足设计要求。现场发现混凝土表面存在较多孔洞和蜂窝。

3)钢筋保护层厚度不满足设计要求,偏差比较大。

4)实际施工中,钢筋的绑扎接头位于跨中区段附近。

3 加固设计方案

鉴于箱涵仅自重作用下就出现裂缝,裂缝宽度已经不满足耐久性的要求。若不进行加固处理,直接覆土,其后果不堪设想。为此针对现有箱涵的结构尺寸和配筋,以及加固时箱涵侧面和顶板覆土还未进行回填,采取如下加固方案:

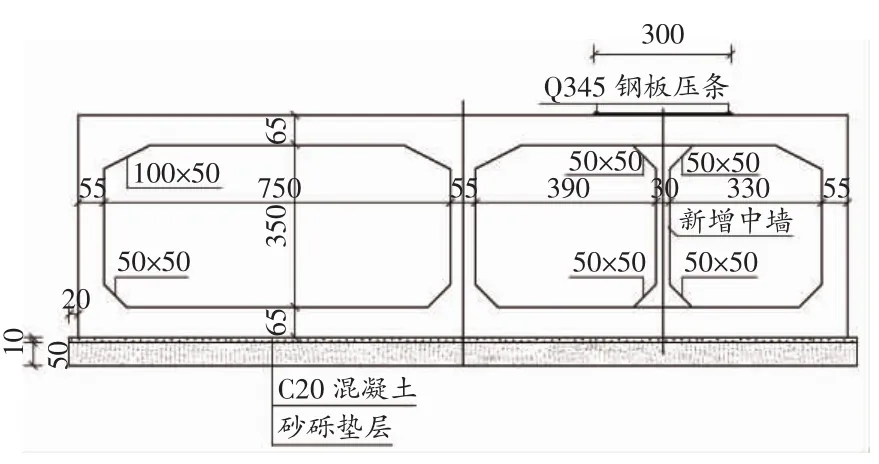

1)由于过水箱涵的过水面积远大于实际流量,故采用两孔改四孔的加固方案,箱涵各箱室中部附近新增一道30 cm厚的中墙,中墙与顶、底板相连处做50 cm×50 cm的倒角。新增中墙顶板负弯矩区采用粘贴钢板的方式加固。2)裂缝宽度不小于0.15 mm的结构受力裂缝采用压浆法进行修补。1/2D段箱涵构造断面和加固断面见图3。

图3 1/2D段箱涵断面图

4 加固设计要点

4.1 加固的流程

首先所有裂缝用“自动低压渗注法”进行灌注封闭修补。之后新增中墙顶板负弯矩区采用粘贴钢板的方式加固。最后植筋,绑扎中隔墙钢筋,浇筑混凝土中隔墙。

4.2 粘贴钢板

将原结构表面的松散混凝土及浮渣、污物等予以清除;用修复材料将混凝土表面修复平整;被粘贴钢板的混凝土表面应打磨平整,除去表层浮浆、油污等杂质,直至完全露出结构断面;将混凝土表面清理干净并保持干燥。钻制螺栓预留孔。钢板粘贴完成之后,喷5 cm厚的环氧砂浆进行防护。

4.3 植筋

在新增中隔墙位置进行植筋,通过植筋保证新旧混凝土之间的结合和传力。植筋要满足埋置深度及保证植筋粘结剂有效性,以免发生钢筋屈曲破坏/植筋粘结剂与钢筋或混凝土的界面破坏。

5 加固效果

加固完成后对加固的箱涵进行验算和后期的观测。

加固计算模拟了整个施工过程,先是现有箱涵施工完成,箱涵结构体系发生改变,增加新的中隔墙,新的中隔墙与箱涵共同承受填土荷载,以及行车荷载。

加固计算表明,两孔改四孔箱涵顶底板的内力发生了较大的变化,在现有配筋状态下,箱涵的承载力和裂缝宽度均满足规范要求。原裂缝产生位置由受拉区转变为受压区。加固后,覆土完成未观测到新的裂缝产生。

6 结语

箱涵的加固后运营,运营过程中进行定期检查,表明该箱涵工作状态良好。该箱涵的加固成功为后续在建工程提供宝贵的经验和教训。

[1]GB 50367-2006,混凝土结构加固设计规范[S].

[2]JTG/T J22-2008,公路桥梁加固设计规范[S].

[3]JTG D60-2004,公路桥涵设计通用规范[S].

[4]JTG D62-2004,公路钢筋混凝土及预应力混凝土桥涵设计规范[S].

[5]JTJ 025-86,公路桥涵钢结构及木结构设计规范[S].

[6]TB 10002.2.2-2005,铁路桥梁钢结构设计规范[S].