300 MW机组甩负荷精细化操作

2012-06-12王志强何诚

王志强,何诚

(河北省电力研究院,河北 石家庄 050021)

0 引言

甩负荷是一项较复杂和极其重要的试验,涉及汽轮机、锅炉、热控和电气专业并具有一定的风险。尤其是断开发电机主开关前、后几分钟时间内,机组参数变化剧烈,短时间内需要要进行大量操作,调整过程中运行人员由于缺乏此类工况运行经验,往往会造成调整不及时、不合理,甚至出现误操作,造成甩负荷试验失败。为提高试验的成功率,在试验前应对影响试验的关键操作进行必要的分析、计算及预备试验,以确保甩负荷时操作的准确、及时;对于短时间内的大量操作,应根据每个操作员站的操作内容编制操作指导卡,将操作分解细化,减少每个操作员站的操作量,提高操作的针对性。

1 机组概况

某电厂2×300 MW热电机组锅炉为东方锅炉有限公司生产的亚临界参数、自然循环、一次中间再热、单炉膛平衡通风、固态排渣、半露天布置的DG1110/17.4-II12型锅炉。采用双进双出钢球磨煤机冷一次风机正压直吹式制粉系统,每台锅炉配3台双进双出钢球磨煤机,每台磨煤机带锅炉的2层燃烧器。锅炉的一次风机、送风机和吸风机均采用动叶可调轴流式风机。

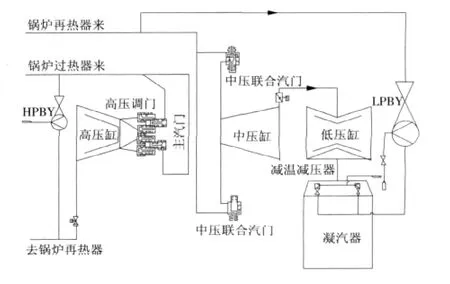

汽轮机采用东方电气集团东方汽轮机有限公司生产的亚临界参数、一次中间再热、高中压分缸、单轴双排汽、双抽可调整凝汽式机组,汽轮机型号为CC330/263 -16.7/1.0/0.5/537/537。每台机组应设置2台110%容量的立式筒形凝结水泵,设置2台50%容量的汽动给水泵及1台30%容量的电动调速给水泵。旁路系统由容量为35%锅炉最大连续蒸发量(BMCR)的高、低压2级串联旁路和3级减温减压器组成。机组采用带旁路的高中压缸联合启动方式,如图1所示。

图1 旁路系统管路布置

分散控制系统(DCS)及数字电液控制系统(DEH)采用杭州和利时自动化有限公司的HOLLIAS-MACSV型系统,驱动调节保安系统完成挂闸、控制阀门及遮断机组等工作,设有2个主汽阀、4个高压调整阀、2个中压主汽阀、2个中压调整阀,以EH油系统及油动机为操作动力。

2 甩负荷过程中主要系统控制

2.1 燃烧调整

机组甩负荷时蒸汽流量突然减小,锅炉燃烧及蓄热导致锅炉蒸发量不可能同步迅速降低,主蒸汽压力会快速上升。为保证甩负荷后锅炉不超压,在保证甩负荷前机组负荷稳定的前提下,应提前停止部分磨煤机运行,尽量降低入炉燃料量和锅炉余热。在快速切除燃料的过程中,为保证锅炉燃烧稳定及甩负荷试验完成后机组迅速并网带负荷,防止由于主、再热汽温下降导致汽轮机出现负胀差,在甩负荷试验开始前提前投入最下层少油点火系统,并试验中层、下层大油枪,确保锅炉燃烧稳定,在快速切除燃料过程中若出现燃烧不稳现象,可快速投入大油枪稳燃。

从一次风机甩负荷(RB)动作过程中风压变化的情况看,该机组一次风机选型较大,在较高的一次风压及较低的一次风流量下容易发生风机失速,导致母管风压快速下降,炉膛燃烧不稳。为避免甩负荷过程中发生一次风机失速现象,采取增加制粉系统调节风门开度、减小磨煤机通风阻力、降低一次风压力等措施,确保甩负荷过程中一次风机运行点不落入不稳定工作区。甩负荷试验开始前,磨煤机保持低料位(差压料位在400Pa左右),甩前60 s停运 B1,B2,C1,C2给煤机,降低A1,A2给煤机出力至20 t/h,甩负荷开始前50s切F层煤粉,甩前40s停C磨煤机,甩前30s切D层煤粉,甩前10s停B磨煤机。在切除燃料的过程中,炉膛负压调整保持自动,手动调整一次风压保持稳定,甩负荷后保留少油点火系统和A磨煤机运行。甩负荷试验前一次风压维持在6.4 kPa左右,甩负荷时一次风压最高至8.4 kPa,A一次风机失速,风压降至5.1kPa,快速将A一次风机动叶关闭,一次风压回升至6.4 kPa。调整送风机动叶,减小锅炉风量至450t/h,同时关闭燃烧器层对应辅助风门,维持风箱与炉膛差压在0.46kPa左右。

2.2 炉膛负压的调整

一次风压的大幅波动导致入炉燃料量出现大幅波动,同时燃料的快速切除也对炉膛负压影响较大。为防止炉膛负压波动导致锅炉保护动作,采取了降低磨煤机内料位(差压料位在400 Pa左右)的措施,从而减小一次风压波动引起的入炉燃料量波动,保持低一次风压运行,防止一次风机失速产生的风压波动。分层切除燃料,给炉膛负压足够的调整时间,并提前投入下层小油枪确保A磨煤机燃烧稳定。鉴于RB试验过程中炉膛负压自动调整良好,甩负荷试验过程中炉膛负压投入自动。甩负荷试验过程中炉膛负压最低至-1 347 Pa,最高至455 Pa,A,B引风机动叶开度分别由70%,63%关至50%,41%。

2.3 高、低压旁路的调整及主汽压力控制

机组高、低压旁路管路不能热备用,低压旁路蒸汽控制阀后管道太长,投运前、后温度、压力变化剧烈,初期投运时易形成汽、液两相流,造成管道振动。

甩负荷试验前,手动将高、低压旁路蒸汽控制阀保持一定开度进行暖管。

为保证甩负荷过程中高、低压旁路的正常调整,不使保护动作,进行了额定参数时高压旁路的流量特性试验及对应减温水调门开度的预备试验,低压旁路进行了低压旁路减压阀及低压旁路减温水全开时的运行稳定性试验,确保高、低压旁路可在甩负荷工况下稳定运行。

甩负荷前低压旁路蒸汽控制阀开启8%,高压旁路蒸汽控制阀开启5%暖管,投运三级减温水、低压旁路减温水、水幕保护、低压缸喷水、疏扩减温水。

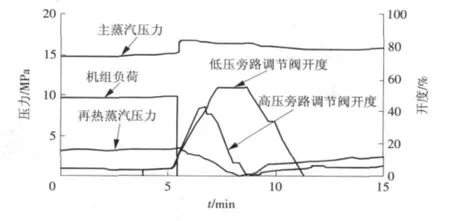

机组甩负荷口令发出后打开电磁泄放阀,快速将低压旁路蒸汽控制阀和低压缸减温水阀门全开,同时将高压旁路蒸汽控制阀开至30%左右,高压旁路减温水调门开度为15%,然后根据主蒸汽压力变化情况进行控制。

甩负荷后机组维持3000 r/min的转速运行,高压调门与中压调门按1∶3的比例调节汽轮机转速。高压缸温度较高,鼓风产生的热量较多,而VV阀及管道管径较小,不足以控制高压缸排汽温度,如果再热器压力过高,中压缸进汽量大,高压缸进汽量小或不进汽,高压缸排汽逆止门无法打开,会造成高压缸排汽温度高。因此,甩负荷后应保持较低的再热器压力,全开低压旁路蒸汽控制阀,增加高压缸的进汽量,使高压缸排汽逆止门打开;根据再热器压力适当调整高压旁路蒸汽控制阀开度,暂缓关闭电磁泄放阀,控制主蒸汽压力。

机组甩负荷后,汽轮机定速,主、再热蒸汽参数达到正常后,机组尽快并网。并网前低压旁路蒸汽调整阀处于全开状态;并网后快速关闭高压旁路蒸汽调整阀并增加机组升负荷速率,确保高压缸排汽逆止阀为打开状态,高压缸排汽温度降低后,逐渐关闭低压旁路蒸汽调整阀,这样可有效防止高压缸排汽温度高而保护动作。机组甩负荷后,高、低压旁路控制及主蒸汽、再热蒸汽压力变化情况如图2所示。

图2 甩负荷后高、低压旁路控制及压力变化曲线

2.4 凝汽器水位与除氧器调整

甩负荷试验前将凝汽器补水至较高水位。甩负荷后低压加热器汽侧切除,凝结水至除氧器温度快速下降,易造成除氧器振动,甩负荷前应提前切换除氧器汽源至辅助蒸汽并保持一定汽量,辅汽供除氧器调门开度为30%。

2.5 给水泵调整

甩负荷后汽动给水泵汽源采用辅汽,以此保持1台汽动给水泵、1台电动给水泵运行,为锅炉给水。甩负荷前进行了汽动给水泵在辅汽供汽条件下的最大出力试验,在额定辅汽压力为0.8 MPa时汽动给水泵流量可以达到400 t/h,电动给水泵额定流量为413 t/h,因此,甩负荷后给水流量最大可达813 t/h。

甩负荷前,并入辅汽供小机汽源,调整电动给水泵流量至300 t/h,其余流量由2台汽动给水泵均匀承担。甩负荷后四段抽汽至小机汽源自动退出,电动给水泵流量调整至413 t/h,运行汽动给水泵流量调整至400 t/h,另一台汽动给水泵打闸。甩负荷后,锅炉蒸发量短时间内基本保持不变,主蒸汽流量减小,主蒸汽压力升高,一台汽动给水泵打闸后给水流量减小,汽包水位降低,运行给水泵应调节至可能达到的最大给水量(813 t/h)。随着锅炉预热温度的下降,锅炉蒸发量迅速降低,当汽包水位停止下降并开始上升时,应迅速减小给水流量,控制汽包水位稳定;当给水流量减小至300 t/h时,关闭汽动给水泵出口电动门,利用电动给水泵单独上水。注意将给水切至给水旁路调门。运行汽动给水泵调整过程中注意保持辅汽联箱压力,监视运行小机低压调门开度,开度接近100%时不可继续增加运行汽动给水泵出力,开度达到100%时应适当降低运行汽动给水泵出力,使汽动给水泵始终处在可调节范围内。

2.6 汽包水位控制

机组甩负荷后蒸汽流量迅速减小,汽包压力急速上升,汽包水位快速降低。锅炉上水控制需从2方面考虑:稳定汽包压力,增加给水泵转速。甩负荷试验前通过增加汽轮机调速汽门开度、降低入炉燃料量、释放部分锅炉蓄热来维持负荷,降低甩负荷后汽包压力上升幅度;断开发电机主开关,同时开启电磁泄放阀,投入汽轮机高、低压旁路控制汽包压力,尽量维持汽包压力稳定。甩负荷试验开始前,保持汽包在较高水位(+100 mm),汽动给水泵用汽由辅助蒸汽供给,维持较高的辅汽压力。甩负荷试验开始前3台泵并列运行,电动给水泵入口流量为440 t/h,再循环阀保持35%的开度,甩负荷后B汽动给水泵打闸,增加电动给水泵和汽动给水泵转速,保持550 t/h上水量至汽包水位在-100 mm左右A汽动给水泵打闸,通过调整电动给水泵转速保持汽包水位在-50 mm左右。

2.7 轴封系统控制

机组负荷高于180 MW时,汽封系统实现自密封。机组甩负荷前,辅汽至汽封调整阀应适当开启10%进行暖管,增加辅汽至轴封供汽温度,减小甩负荷后轴封系统的温度冲击;机组甩负荷后,快速手动关闭汽封溢流调整阀,同时开启辅汽至汽封调整阀,维持轴封压力正常。

机组甩负荷后汽封系统控制情况如图3所示。

2.8 甩负荷后快速并网带负荷

机组甩负荷前,应做甩负荷试验后快速并网的准备;甩负荷后,机组转速达到3 000 r/min并稳定时,随机投入高、低压加热器,机组并网快速升负荷。

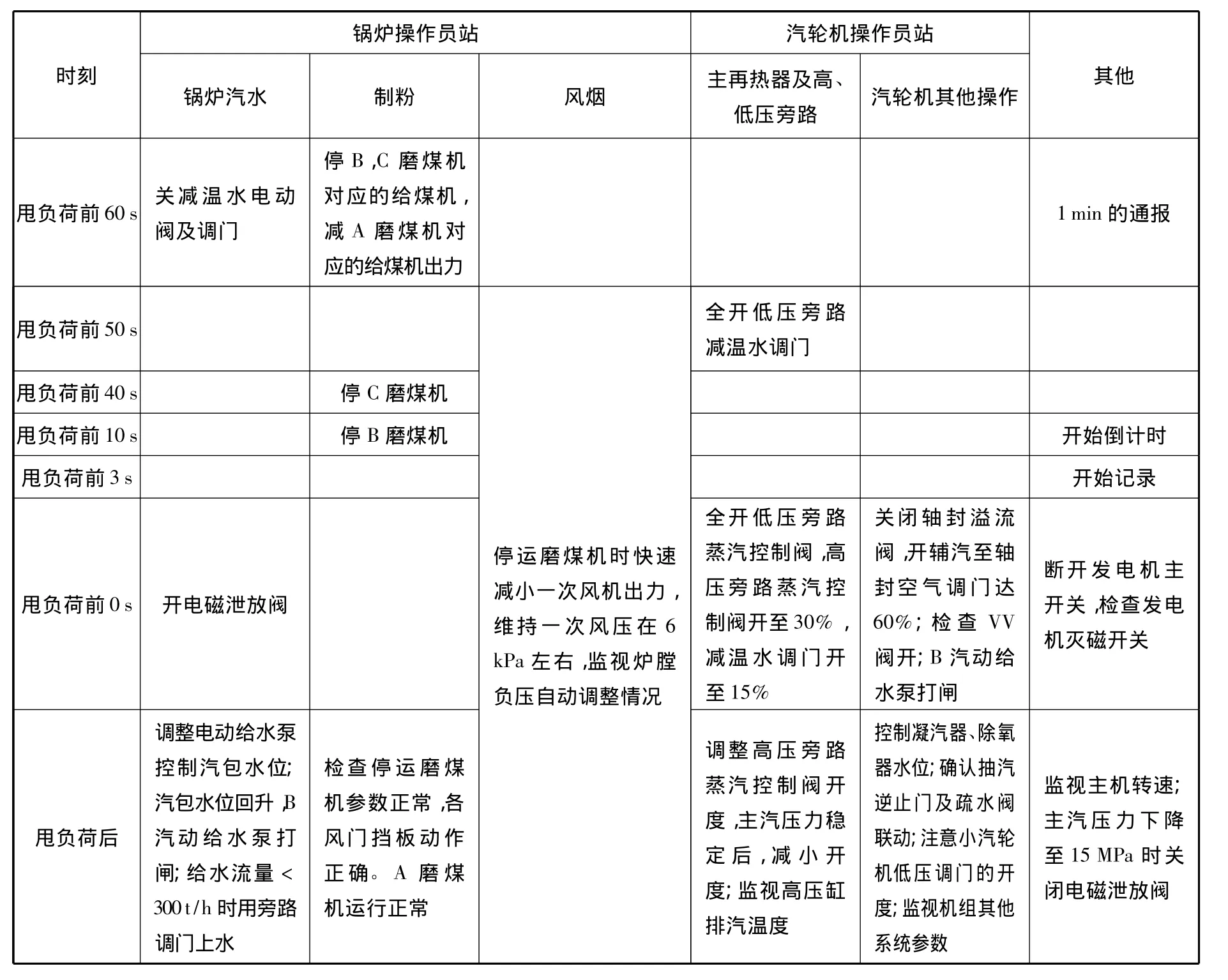

3 甩负荷精细化操作卡

为将操作分解细化,减少每个操作员站操作量,提高操作的针对性,根据每个操作员站的操作内容编制操作指导卡。该工程#1机组设操作员站6个,其中1个用于观察参数趋势,余下5个操作员站甩负荷期间分配为:3台用于锅炉操作,2台用于汽轮机操作。

3.1 甩负荷试验前准备工作

(1)试验当天。

1)柴油发电机启动1次。

2)高/低压旁路阀、电磁泄放阀、事故放水阀操作1次。

3)确认试验前1周内进行了阀门活动试验,各阀门动作正常。

4)确认试验前1周内已进行了超速保护装置通道试验及汽轮机保护装置通道试验。

(2)试验前2 h。

1)厂用电切换到启动备用变压器运行。

2)确认机组在试验负荷下稳定运行2 h以上。

3)辅助蒸汽汽源切换至#1机组辅汽。

4)并入辅汽至汽动给水泵汽源,给水泵再循环阀开5%暖管。

5)除氧器抽汽切换到辅汽运行。

6)轴封汽源辅汽管道疏水暖管充分。

7)启动电动给水泵,使其处于旋转备用状态。

8)调整A磨煤机给煤量至40 t/h,投入4个微油燃烧器。

(3)试验前30 min。

1)调整电动给水泵流量至300 t/h,其余流量由2台汽动给水泵均匀承担。

2)验证AVR在“自动”状态。

(4)试验前10 min。

1)通报调度,10 min后甩负荷。

2)机组负荷305 MW稳定运行,投入“功控”。

3)启动主机交流润滑油泵。

4)投运低压旁路减温水,低压旁路减温水调门开度为50%;投运三级减温水、水幕保护、低压缸喷水及疏水扩容器减温水。

5)低压旁路蒸汽控制阀开至8%,高压旁路蒸汽控制阀开至5%,暖管。

6)辅汽供轴封调门开启10%。

7)启动另外一台真空泵。

8)调整水位(除氧器水位2100 mm,凝汽器水位1100 mm),汽包水位为+100 mm,炉膛压力接近100 Pa,炉膛负压投自动。

9)通知#1机组,甩负荷过程中保持辅汽联箱压力为 0.8 MPa。

10)在甩负荷试验时汽轮机机头安排专人监视汽轮机转速,超过3300r/min时,立即手动打闸停机并做好紧急停机处理的准备。

11)记录有关参数,解除机组部分联锁保护。

3.2 甩负荷前60 s各操作员站操作内容

甩负荷前60 s各操作员站操作内容见表1。

4 结束语

在该电厂2×300 MW热电机组甩负荷试验中应用甩负荷精细化操作卡,甩负荷前通过计算和预备试验,确定了甩负荷过程中重要参数的调整方式和调整量,保证试验过程中各参数的稳定、合理。精细化操作卡的使用,提高了试验过程中操作的可靠性、准确性和及时性,确保了甩负荷试验的成功。2台机组甩负荷试验中最高飞升转速达3 110 r/min,实现了甩负荷过程中锅炉不灭火、不满水(汽包炉)、不超压,汽轮机不跳闸、不超速,发电机不过电压且机组维持空负荷正常运行。试验结束时,主、辅机设备的运行状况无异常,迅速并网带负荷。

[1]王志强.石家庄良村2×300MW热电工程#2机组汽轮发电机组甩负荷试验报告[R].石家庄:河北省电力建设调整试验所,2011.

表1 甩负荷前60 s各操作员站操作内容