600 MW燃煤锅炉热一次风门卡涩原因分析及对策

2012-06-12张振科季广辉王颖袁立强刘伟

张振科,季广辉,王颖,袁立强,刘伟

(1.神华河北国华定洲发电有限责任公司,河北 定州 073000;2.北方设计研究院热能电力所,河北 石家庄 050011)

1 问题的提出

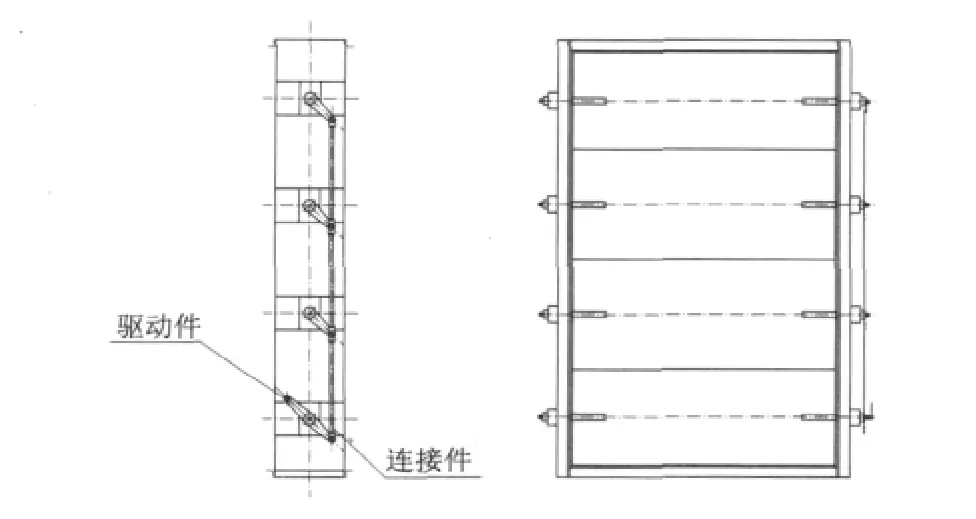

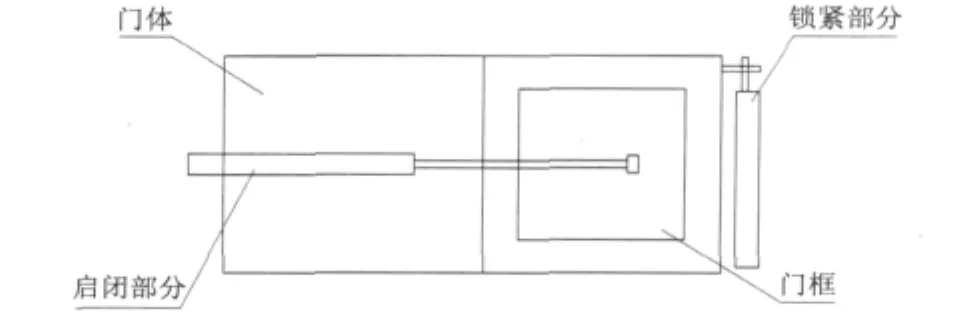

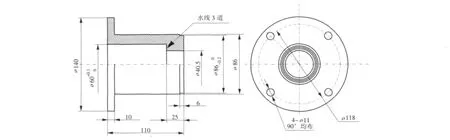

神华河北国华定洲发电有限责任公司(以下简称定洲发电公司)一期工程2×600 MW亚临界燃煤机组于2004年投入商业运营。采用中速磨煤机冷一次风机正压直吹式制粉系统,其作用主要是为锅炉磨制生产输送合格的煤粉。燃烧设计煤种:5台磨煤机可满足锅炉最大连续出力(MCR)工况运行的要求,其中1台备用。燃烧校核煤种:6台磨煤机全部投运可满足锅炉MCR工况运行的要求。制粉系统管路主要由磨煤机送粉管道、冷/热一次风管道和相应的调节挡板、隔绝门和附属设备组成,主要用于磨煤机输送一次风和煤粉,其中每台磨煤机配备1台热风调节门、1台总风调节门及1台热风隔绝门,热风调节门及总风调节门为无锡市华东电力设备有限公司生产的GDM系列调节型挡板式热风门(如图1所示)、热风隔绝门为RF型气动隔绝门(如图2所示)。

图1 热风调节门、总风调节门结构

图2 热风隔绝门结构

在现阶段,由于煤电供需矛盾的存在,锅炉燃烧用煤不能长期保持稳定,煤质多变,燃用煤质劣化,其主要特点是挥发分低、发热量低、灰分大、可磨系数小。同时,定洲发电公司机组负荷升降频繁、升降幅度大。对于直吹式制粉系统而言,机组负荷变化也就是磨煤机出力的变化,因此,磨煤机需经常启、停或大幅度改变出力,而以上情况均要对风量作出调节,而热风隔绝门、热风调节门和总风调节门正是起到调节、关断的关键作用。自2004年投产以来,热一次风门卡涩且漏灰缺陷频发,严重影响磨煤机启/停、出力、机组负荷升/降以及现场文明生产。

2 原因分析

经过几年来对热一次风门缺陷的处理和研究,热一次风门卡涩的表现形式及主要原因有以下2个方面。

2.1 热风隔绝门卡涩、门开/关不到位、热风隔绝不严的原因

(1)启闭气缸选型偏小,推力不足,造成隔绝门开关卡涩。

(2)由于热一次风含灰较多,长时间运行后在热风隔绝门门体内大量积灰,造成热隔绝风门开关卡涩。

(3)门板导向轮在开、关过程中脱轨造成隔绝门卡涩。

(4)热风隔绝门检修孔板厚度仅为5 mm,隔绝门结合法兰无脖,不易密封。设备投运后,风门温度高达330~350℃,检修孔板变形严重,造成漏灰、漏风,无法进行隔离处理。

(5)气缸行程开关松动、脱落导致隔绝门无法操作。

(6)门体与气缸杆连接处固定销松动、脱落导致风门卡涩。

2.2 热风调节门、总风调节门卡涩的原因

(1)热风调节门、总风调节门传动侧门轴压盖没有加装密封风装置,若运行中出现漏灰和漏风现象,运行中将无法处理。

(2)门轴轴封配合间隙大,出现大量漏风、漏灰现象,因轴承温度过高和内部大量积灰,致使轴承发生卡涩,风门无法调节。

(3)热风直接辐射到执行机构控制头和电动机上,致使电动机超温保护动作,造成风门经常自动退出,严重影响了执行机构的灵敏性和正确性。

(4)电动执行机构选型力矩偏小,在夏季运行中,经常发生执行机构因过力矩而导致不能操作的问题。

(5)风门挡板内部变形,导致风门卡涩。

(6)执行机构连杆固定销子松动、脱落导致风门故障。

3 采取的措施

3.1 对热风隔绝门采取的措施

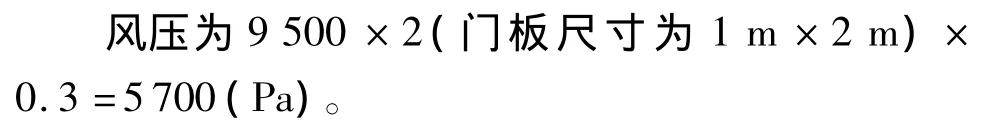

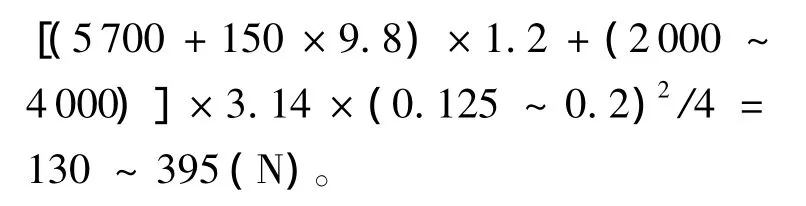

(1)原热风隔绝门启闭气缸直径为125 mm,对门板自重,风压产生的阻力及门板、滑道受热变形产生阻力等进行了校核,计算数据如下:

设计门板质量为500 kg,滚动摩擦因数取0.3,实际门板质量=500×0.3=150(kg)。

气缸所需最小推力为

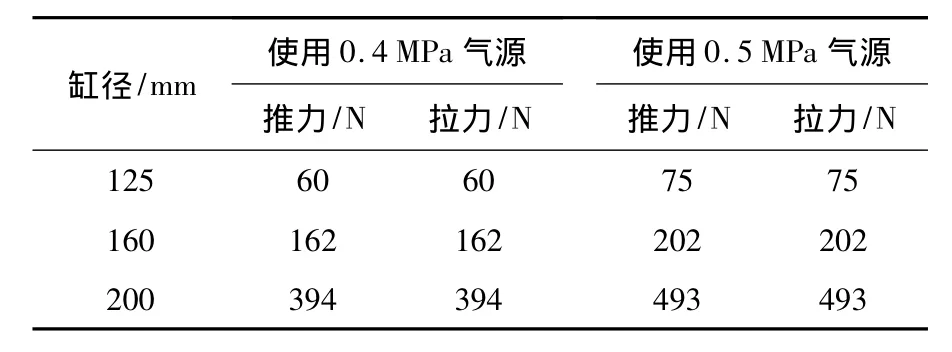

气缸缸径:取气缸负载率为1.0,在0.5 MPa气源下,推力为75 N,易发生卡涩现象,根据所需推力选用缸径为200mm的气缸,推力达到493N,可满足开关要求。利用检修机会对在装的12台缸径为125 mm的气缸全部更换并加装快速排气阀,同时对热风隔绝门门板连接部位进行加固,气缸具体参数见表1。

表1 气缸参数

(2)热风隔绝门门体底部外侧下端加装密封风吹扫装置,风源来自密封风母管,吹扫隔绝门轨道积灰,确保热风隔绝门开关正常,无卡涩。

(3)利用检修机会对热风隔绝门滑道、支撑轮及导向轮进行检查加固,避免出现脱轨卡涩。

(4)将热风隔绝门门体结合面加脖抬高100 mm,检修门板加厚变为16 mm,密封良好且运行期间不易变形。

3.2 对热风隔绝门控制部分采取的措施

(1)气缸行程开关增加紧固防脱装置,定期进行检查并紧固,防止出现松动脱落。

(2)气缸三联件中的过滤器,应定期向左旋转叶柄放水,放完水后应立即复位。应定期取出过滤芯放入矿物油中清洗,再用压缩空气吹净。应定期取下存水杯放到石油溶液中漂洗。

(3)三联件中的减压阀在调试过程中,通气前逆时针旋转手轮,使减压阀弹簧卸荷,然后打开气源,按逆时针方向逐渐转动手轮,压力渐增,压力表指示输出压力为0.49 ~0.79 MPa。

(4)气缸三联件中的油雾器在调试时,可根据需用油量调节油针的开度,一般转动2~3圈油路全开,通过油窗观察滴油情况。在使用过程中,当油位临近最低油位时,用扳手取下油杯进行补油,加油时油面不得超过最高油位。

(5)按钮、开关、指示灯及其他元件若有损坏,应立即更换。

(6)将热风隔绝门与气缸杆连接处固定销子上螺帽处加开口销止动,防止松脱。

(7)应充分考虑恶劣的工作环境影响,对启闭气缸、锁紧气缸轴头密封重新测绘,改为组合填料。在氧化条件下,组合填料的最高使用温度为550℃,在风门中能发挥良好的密封作用。同时,密封补偿作用避免了原来密封采用的单一盘根方式,该方式容易使气体从风门压盖的间隙中挤压出来,使盘根的结构不稳定,导致密封泄漏。

3.3 对热风调节门、总风调节门采取的措施

(1)在热风调节门、总风调节门传动侧门轴压盖设计加装密封风,风源来自密封风母管,以确保密封效果。

(2)对热风调节门、总风调节门门轴轴封(如图3所示)进行了改造,以减小轴封和轴之间的配合间隙以及轴的偏心度,降低风门漏风和卡涩的几率。

图3 轴封结构

1)改造后的轴座为整体铸造精加工件,用以代替现有轴座的钢管式轴座,可大大增加轴座与轴之间的配合精度,有效减少轴封与轴之间的配合间隙,降低轴封处漏风量。

2)改造后的轴封轴座与轴之间的配合长度加长,可对门轴起到一定的支撑作用,降低了门轴的偏心度,减少轴弯曲的几率,有效防止门轴卡涩。

3)改造后的轴座上的填料室为精加工件,减少了填料的磨损程度,有效防止轴封处漏风。

4)改造后的轴封压盖为整体铸造精加工件,有效增加了轴封压盖与轴座的配合精度,可有效防止漏风。

(3)将在装的 AUMA SA07.5-F07(773937)AM01 GS80.3-F14型电动执行机构改造为EMG分体式电动执行机构,控制头与执行机构进行了分体安装,控制头远离了执行机构漏风区域,杜绝了环境漏风对控制头内部电气元件部分的高温影响,改善了设备的客观运行环境,大大提高了电气元件的使用寿命,增强了一次风控制的准确性和灵敏性,降低了备件的维护费用,同时增大力矩,杜绝了因过力矩导致不能操作的现象,为磨煤机的安全运行提供了可靠的保证。

(4)GDM系列调节型挡板式热风门采用薄板冲压整体焊接结构,由外部框架、挡板叶片、密封片、前后轴承与轴承密封及挡板连接5部分组成。框架与叶片均采用6 mm厚的Q235A钢板压制成形,端轴采用不锈钢材料,轴颈采用填料密封,叶片与框架之间采用厚度为0.6~1.0mm的不锈钢弹性薄板压制的密封片,对叶片进行焊接加固,对密封片进行调整并在每次检修中进行检查,确保无开焊和变形。

(5)轴承采用合金球面无润滑油自动调心轴承,完善定期工作标准,每月对轴承进行清洗,确保轴承转动灵活。

(6)充分考虑恶劣工作环境的影响,对风门轴头密封重新测绘,改为组合填料,在氧化条件下最高使用温度为550℃,在风门中发挥良好的密封作用;同时,密封补偿作用避免了原来密封采用单一盘根方式,该方式容易使气体从风门压盖的间隙中挤压出来,使盘根的结构不稳定,导致密封泄漏。

(7)将执行机构连杆固定销上螺帽处加开口销止动,防止松脱。

4 结论

通过对热一次风门采取的一系列措施治理效果明显,成功解决了热风隔绝门、热风调节门、总风调节门卡涩问题,满足了热一次风门长时间高频次开度调节要求,提高了设备运行的可靠性,为机组长周期稳定运行奠定了坚实的基础,同时大幅降低了维护成本。

[1]宋波.#4炉制粉系统一次风门卡涩原因分析与处理[J].湖北电力,2002,26(6):12 -13.