循环水泵变极后凝汽器胶球清洗装置存在的问题与对策

2012-06-12肖承明

肖承明

(国电黄金埠发电有限公司,江西 余干 335101)

1 机组概况

国电黄金埠发电有限公司装设2台650 MW发电机组,每台机组配置了2台长沙水泵厂生产的96LKXA-25型离心式循环水泵,其设计流量为9.50/13.72 m3/s,扬程为 28.3/22.1 m,转速为 372 r/min,设计运行方式为冬季1台机组配1台循环水泵运行,夏季2台机组配3台循环水泵运行。为了响应国家节能减排的号召,降低机组的厂用电率,2008年10月,该公司利用#2机组大修的机会,对C循环水泵电动机进行了变极改造,2009年3月,利用#1机组大修的机会,对A,B循环水泵进行了变极改造。该公司循环水泵电动机原极数为16极,经改造后极数变为18极,改造完成后,该公司实行循环水泵优化运行方案,每年10月开始基本采用单机单台低速循环水泵运行的方式,直到次年4月中旬才转为单机单台高速循环水泵运行方式。低速泵持续运行时间约为半年,低速循环水泵运行时投入凝汽器胶球清洗装置后,胶球收球率低至50%以下,凝汽器得不到有效清洗,凝汽器端差居高不下。

2 胶球清洗装置

该公司#1,#2机组凝汽器胶球清洗系统由上海达极水技术工程有限公司配套、德国达极公司生产。主要是借助水流的作用将大于凝汽器钢管内径的海绵胶球挤进凝汽器钢管,对凝汽器钢管进行擦洗,维持凝汽器钢管内壁清洁,保证凝汽器设计换热效率不下降,从而保证凝汽器的端差和汽轮机排汽压力在规定的范围内;同时避免凝汽器钢管内壁腐蚀,改善运行条件,延长机组寿命。

主要技术参数:厂家设计收球率,95%,胶球投入系统后1个月内不更换;收球网,开关型油缸驱动,出、入口管规格为DN 2 400;收球网网板,隔栅型,隔栅间隙为7 mm;运行水阻压力,<3 000 Pa;胶球泵流量,10~25 kg/s;出口压力,110~140 kPa;胶球规格,ø26 mm,冬季流量较低时采用ø 25 mm的胶球;凝汽器钢管规格,ø 25 mm ×0.5 mm。

3 低速循环水泵运行时胶球装置收球率低的原因分析

由于低速循环水泵运行时出口压力只有0.16 MPa,循环水流量减少较多,循环水进入凝汽器的进、出水差压下降至0.02 MPa,高速循环水泵运行时出口压力为0.17 MPa,凝汽器循环水进、出水差压达到0.03 MPa。低速泵运行投入凝汽器胶球清洗装置时因进、出水差压偏小,水动力不足以推动胶球进入比胶球直径小1mm的钢管内流动,部分胶球不能顺畅通过凝汽器钢管而卡在凝汽器钢管内或停留在凝汽器水室中,顺畅通过凝汽器钢管的胶球数量下降。随着胶球的不断循环,越来越多的胶球卡在钢管内或停留在凝汽器水室中,造成胶球装置收球率很低;同时,因部分凝汽器钢管内没有得到胶球的清洗,凝汽器清洗效果达不到标准要求。

4 提高凝汽器胶球收球率的对策

4.1 对策

投运胶球装置前增启1台循环水泵运行。增启循环水泵后循环水母管压力达到0.18 MPa,凝汽器循环水进、出水差压达到0.05 MPa,胶球应能顺畅地通过凝汽器钢管。2011年3月按照这种方式试投胶球清洗装置,收球率达到99%以上,效果极佳;但胶球清洗装置投运1次需要4h左右,期间增启的循环水泵要一直运行,胶球清洗装置停运后方可停止增启的循环水泵。增启的循环水泵按低速泵功率为3000 kW计算,每次投运胶球清洗装置要多耗电12 MW·h,按每5 d投运1次胶球清洗装置计算,每月投运6次多耗电72 MW·h,发电厂用电率会有所升高。在没有想到更好的办法以前,2011年3月和4月采用了这种方法投运凝汽器胶球清洗装置,在此期间,清洗效果良好,凝汽器端差降到了设计值4.95℃以下。

4.2 新方法探索

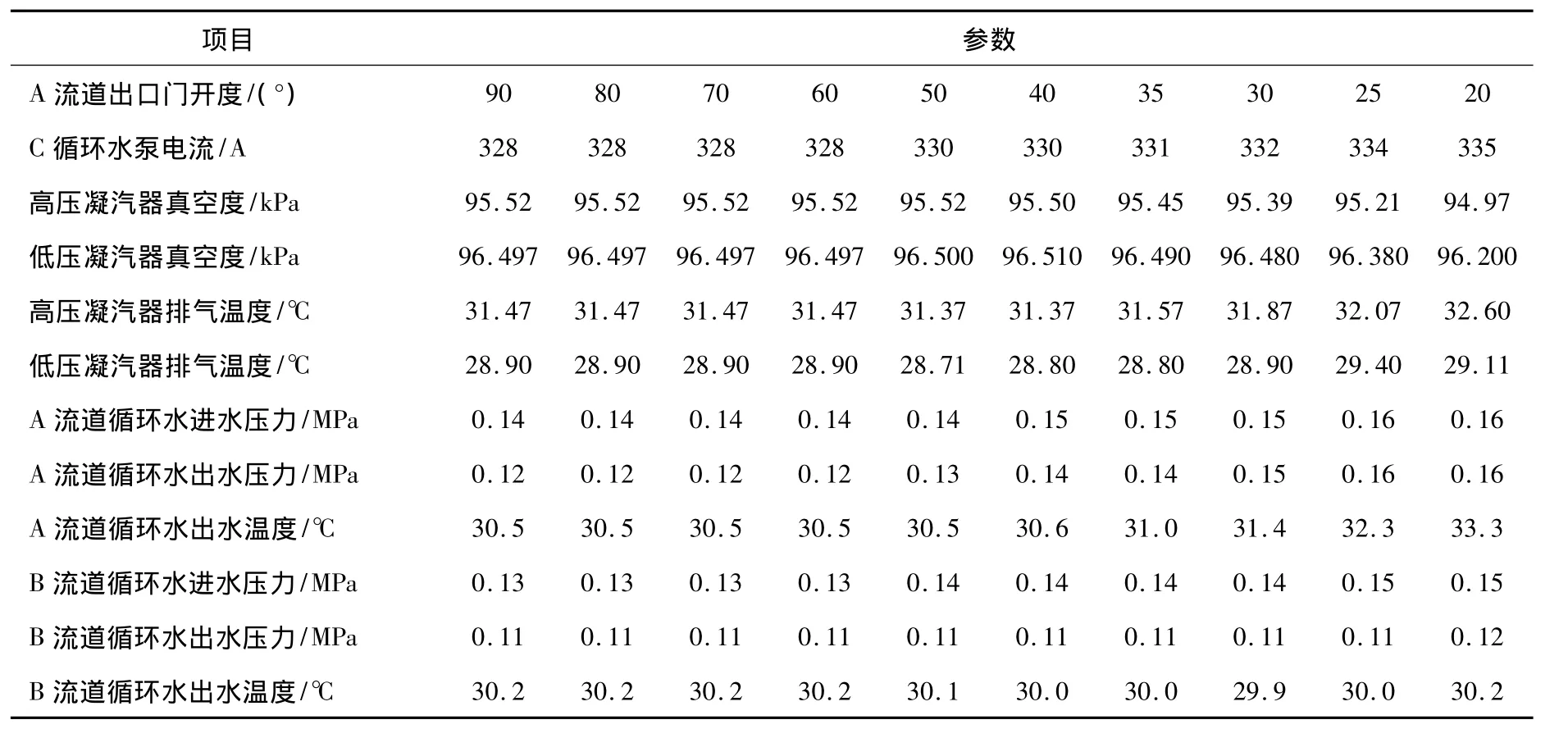

2011年10月,随着环境温度的下降,该公司循环水泵又转为低速泵运行,该公司发电部设想在低速循环水泵运行期间采取关小凝汽器单侧循环水流道出水门的方式,提高正常侧循环水流道的进、出水差压,使正常侧循环水流道的流动状态达到高速循环水泵运行时的流动状态。此时投入正常侧循环水流道的胶球清洗装置运行,可达到良好的清洗效果和较高的胶球收球率。2011-10-19,在#2机组320 MW负荷工况下做了1次运行中关小凝汽器A流道循环水出水电动门的试验,其数据见表1。

根据试验数据及现场情况分析如下:

(1)试验过程中循环水A流道出水电动蝶阀最小关至20°,在关小过程中,循环水管道及凝汽器设备没有发生异常振动,表明该操作使循环水系统流体改变流动阻力后不会对系统产生安全影响,具有可操作性。

(2)在循环水A流道出水电动蝶阀由90°关小至60°的过程中,机组的所有参数都没有发生变化,可采用连续关小的方式操作,关小到60°以后宜采用间断操作的方式。

(3)循环水A流道出水电动蝶阀关至40°以下并继续关小时参数变化较敏感,每关小5°应停留一段时间,可使参数稳定。

(4)在试验过程中,循环水A流道出水电动蝶阀关至40°时真空度未发生变化,此时循环水B流道进、出水差压上升至0.03 MPa并稳定,已接近单台高速泵运行时的差压(查历史趋势,单机单台高速泵运行时循环水 A/B流道的进、出水差压为0.03~0.04 MPa),是投入 B 流道胶球清洗装置运行较理想的状态点。

(5)在试验过程中,循环水A流道出水电动蝶阀关小后该侧循环水流道进、出水差压逐渐减少,关到40°时差压为零,表明在这种状态下A流道不宜投运胶球清洗装置,否则,收球率将极低。

机组负荷在350 MW以下时,建议将凝汽器单侧循环水出水电动蝶阀关至35°~40°,停留投入另一侧循环水流道胶球清洗装置运行,此时对机组真空度基本上没有影响,即使在操作过程中凝汽器单侧循环水出水门全关了也有单侧凝汽器在运行,不会影响机组的安全运行。

5 关小单侧循环水流道出水门试验效果检验

对关小单侧循环水流道出水门试验结果进行分析后,2011-10-20 T 23:20,该公司将#2机组循环水B流道出水门关小至35°,投运循环水A流道胶球清洗装置1次,清洗70 min,收球150 min;2011-10-24白班,联系检修人员对#2机组循环水A流道装球室清点胶球1次,存球950个,原存球为1000个,计算胶球投运收球率为95%,基本满足要求。

表1 运行中关小A流道循环水出水电动门的试验数据

6 采取对策后的效果

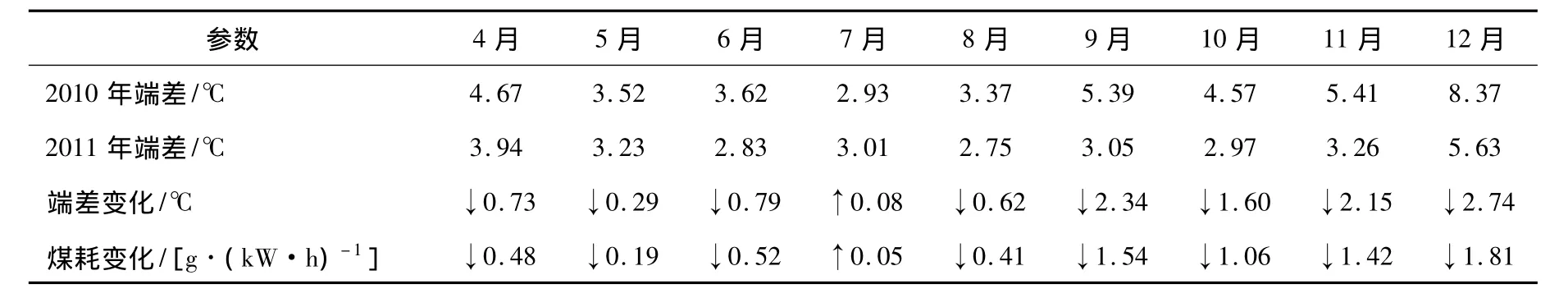

2011年3月以来,该公司高度重视凝汽器胶球收球律率低这一经济指标,成立了攻关小组,先后摸索出增启循环水泵和关小凝汽器单侧循环水出水电动门的方法,取得了较好的效果,年度凝汽器胶球平均收球率达到了95%以上,凝汽器钢管的清洁度得到了保证,与2010年相比,凝汽器端差下降明显,对比数据见表2。

表2 2011年凝汽器端差完成情况及对发电煤耗的影响

按各月平均值计算,2011年4—12月凝汽器端差与2010年相比下降1.24℃。按600 MW机组技术经济指标与发电煤耗敏感性分析,凝汽器端差每下降1℃煤耗下降0.66 g/(kW·h),可降低供电煤耗0.82 g/(kW·h);按1个年度计算,煤耗可下降1.00 g/(kW·h),按全年发电量60亿 kW·h、标煤单价1000元/t计算,全年可节约发电成本600万元,节能效果十分可观,可为其他电厂胶球清洗装置的运行调整提供参考。

[1]郭立斌.提高凝汽器胶球清洗装置收球率的措施[J].华电技术,2009,31(5):57-58.

[2]邵飞跃.进口350 MW机组凝汽器胶球清洗系统改造[J].华电技术,2008,30(8):41 -43.