芳纶Ⅲ的氧气等离子的表面改性

2012-06-11季家友黄志雄

季家友,苏 奇,陈 卓,黄志雄

(武汉理工大学材料科学与工程学院,湖北 武汉 430070)

0 引 言

芳纶纤维增强树脂基复合材料由于具有高强度、大模量、耐高温、耐腐蚀等一系列优异性能被广泛地应用于航空航天、军事应用、电子电气等领域[1].但芳纶其分子对称性高,结晶度高,芳纶纤维表面缺乏活性基团,导致芳纶纤维与树脂基体的界面结合强度相对不高,复合材料的层间剪切强度小,芳纶Ⅲ在芳纶Ⅱ的基础上一定程度上提高了纤维中二胺的含量,降低了结构的对称性和有序性,提高了复合材料的性能,提高了芳纶与环氧等基体结合的能力,可是该材料在应用上仍有一定程度上限制[2-3].由此可见,为了提高芳纶纤维复合材料的性能,芳纶纤维表面改性以改善纤维与树脂界面粘结强度是当前迫切需要解决的问题[4].

改性方法大体分成物理改性方法和化学改性方法.其中化学方法包括偶联剂改性法、表面接枝法等,但会破坏芳纶的内部结构且反应时间难以控制[5].等离子体表面改性方法是一种新型的物理改性技术,该方法的特点是无污染,反应快,且反应只发生在纤维表面,不损伤纤维内部结构,对纤维本身的力学性能影响不大[6].本文旨在研究低温等离子体处理对芳纶Ⅲ界面性能的影响.

1 实 验

1.1 等离子体处理

芳纶样品(芳纶Ⅲ,广东彩艳化工集团有限公司),经丙酮浸泡12 h后用去离子水清洗(清洗3遍),120 ℃下烘干,后放入微波等离子体化学气相沉积装置反应室.抽真空,使其真空度小于10 Pa,然后通入O2抽真空,如此纯化反复三次.保持反应室中放电气体压力不高于10 Pa,在200 W下进行等离子处理(武汉工程大学湖北省等离子体化学与新材料重点实验室).

1.2 芳纶Ⅲ/环氧树脂复合材料的制备

将经等离子处理后的纤维布取出,覆上CYD-127树脂,多乙烯多胺为固化剂,制成含胶量在40%左右的预浸布,在模具上铺15层预浸布(150×120),制成预浸料坯(上下均垫聚四氟乙烯脱模布),再将模具放在平板硫化机上热压固化成型.工艺条件为压力2 MPa,固化温度140 ℃,固化时间4 h,停止加热冷却至室温后取出.

1.3 拉伸强度、弯曲强度测试

按照GB/T 1447-2005,加载速度5 mm/min;

按照GB/T 1449-2005,试样的尺寸为长100 mm,宽15 mm,厚2.5~3 mm.

1.4 X射线光电子能谱分析(XPS)

取一簇纤维,一半进行等离子体处理,另一部分为空白样品.处理前后的样品在高真空条件下处理4 h,在英国VG公司ESCALAB M KII XPS仪上进行扫描分析.

1.5 扫描电子显微镜分析(SEM)

对待测纤维表面进行喷金处理,后用日本JEOL产JSM一5000型扫描电镜对等离子体处理前后的芳纶表面形貌进行测试 .

1.6 动态润湿角测试

采用上海衡平仪器仪表厂的BZY-1表面能测试仪测定了经等离子体处理前后的芳纶Ⅲ与去离子水的接触角,测试方法为吊片法,计算芳纶Ⅲ纤维的表面能及组成.

2 结果与分析

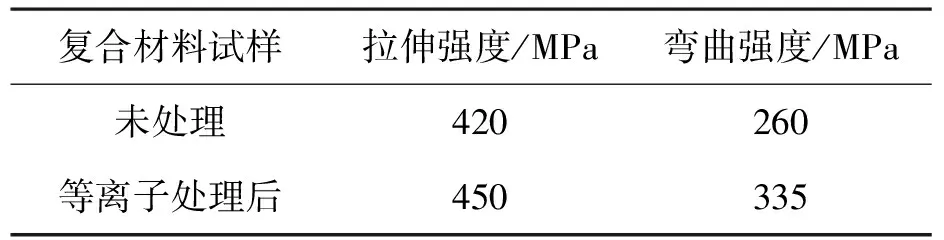

2.1 等离子处理对材料拉伸强度和弯曲强度的影响

按照等离子体处理功率为200 W,处理时间为10 min,处理气压为10 Pa的工艺条件对已裁剪的芳纶无纬布进行等离子处理,制备等离子体处理前后的不同试样,分别对其拉伸强度和弯曲强度进行比较,结果如表1.结果表明经等离子体处理后复合材料的拉伸强度提升了7%,弯曲强度提升了30%.

表1 复合材料的拉伸强度和弯曲强度

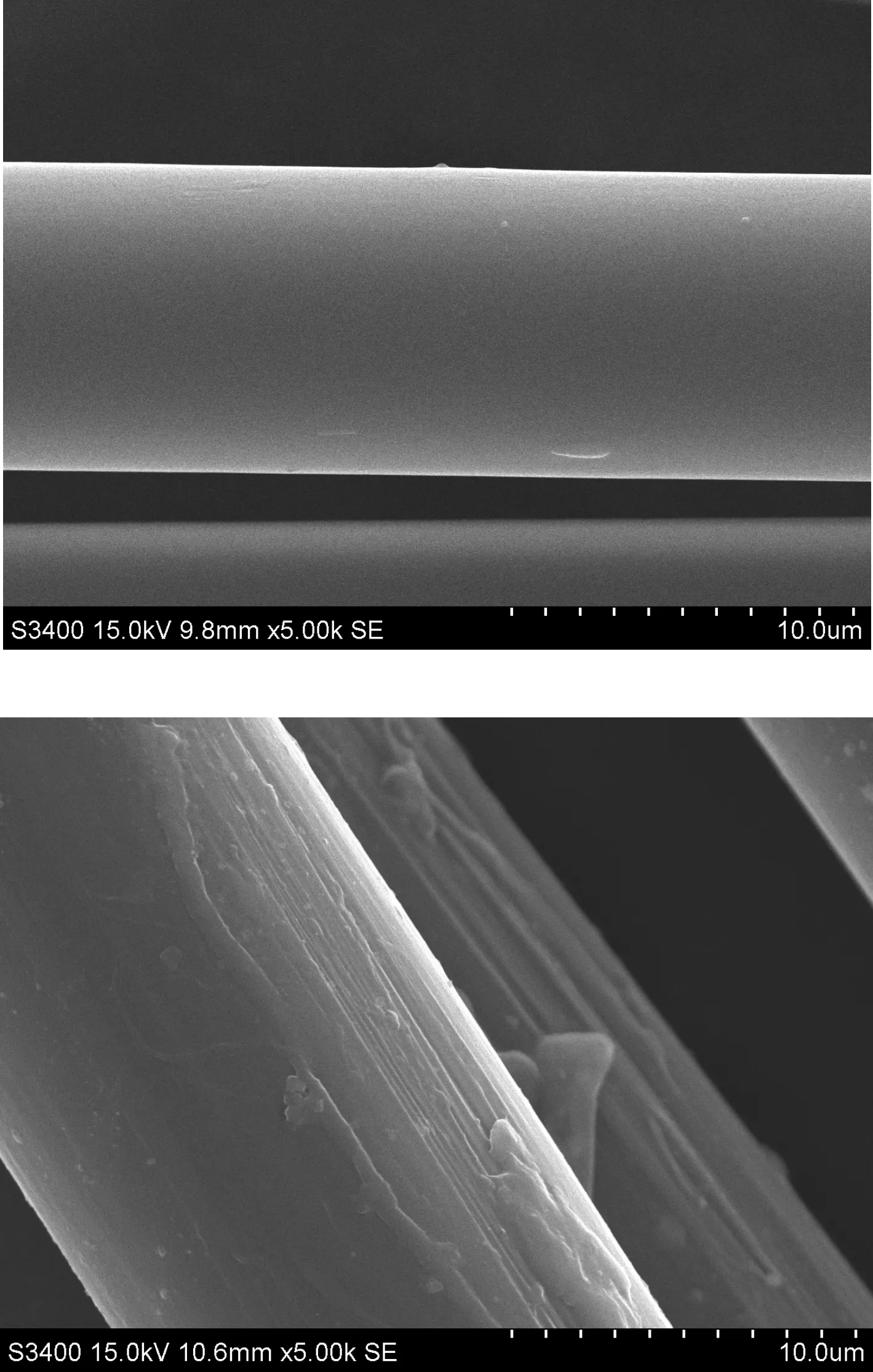

2.2 等离子处理前后纤维表面形貌

图1为等离子处理前后纤维的SEM照片.由SEM图中可以清晰地看到等离子处理前后纤维表面形貌发生的变化.在等离子处理前,纤维表面非常光滑,无明显凸起,无凹槽,这种表面结构不利于环氧树脂的附着,严重影响复合材料的各方面性能.而经等离子表面处理后,可以看到纤维表面发生明显变化,表面变粗糙,有凸棱,有凹槽,有刻蚀线,说明等离子体对芳纶纤维表面产生了刻蚀作用,增大了与环氧树脂的接触面,这些都利用提高环氧树脂在纤维表面的附着,从而有利于提高复合材料的力学性能.

图1 等离子处理前后纤维的SEM照片Fig.1 SEM picture of fiber before and after plasma treatment

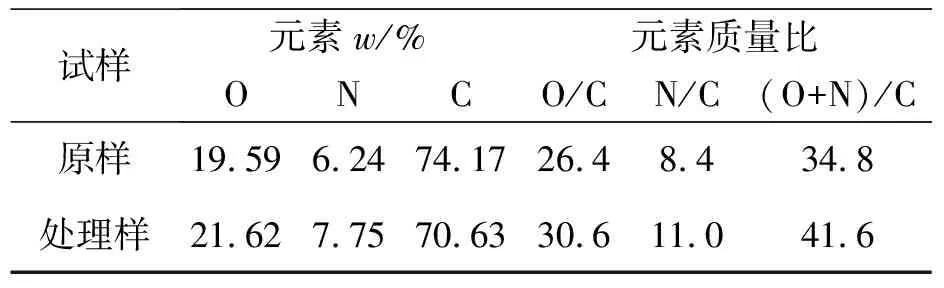

2.3 等离子处理前后表面的XPS分析

表2 等离子处理前后表面元素含量的变化

由表2可以看出,纤维表面元素相对含量发生明显变化.其中O元素含量和N元素含量分别增加,而表面C元素的含量是下降的.N元素含量增加是由于等离子体对表面的刻蚀作用,表面元素质量有损失所致.等离子的活性粒子与纤维表面的元素发生了作用,引起纤维表面少量的大分子链段断裂产生一定的含氧基团,由此导致纤维表面的O/C提高,证实该改性方法效果显著.

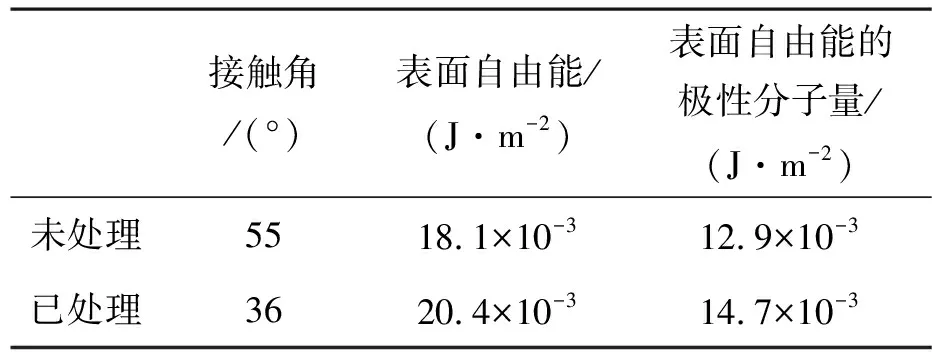

2.4 接触角分析

对等离子体处理前后的芳纶Ⅲ纤维进行接触角测试.测试结果如表3,结果表明经等离子体处理后,纤维与去离子水的接触角由等离子体处理前的55°降到36°.芳纶Ⅲ纤维的表面自由能由处理前的18.1×10-3J/m2提高到了处理后的20.4×10-3J/m2.表面自由能的极性分子量也由处理前的12.9×10-3J/m2提高到了14.7×10-3J/m2.这是由于纤维表面引入的极性基团,如含氧官能团中的羟基、羧基等增大了纤维表面自由能,提高了纤维的浸润性,与力学性能得到提高相互验证.

表3 芳纶Ⅲ纤维等离子体处理前后的接触角测试结果

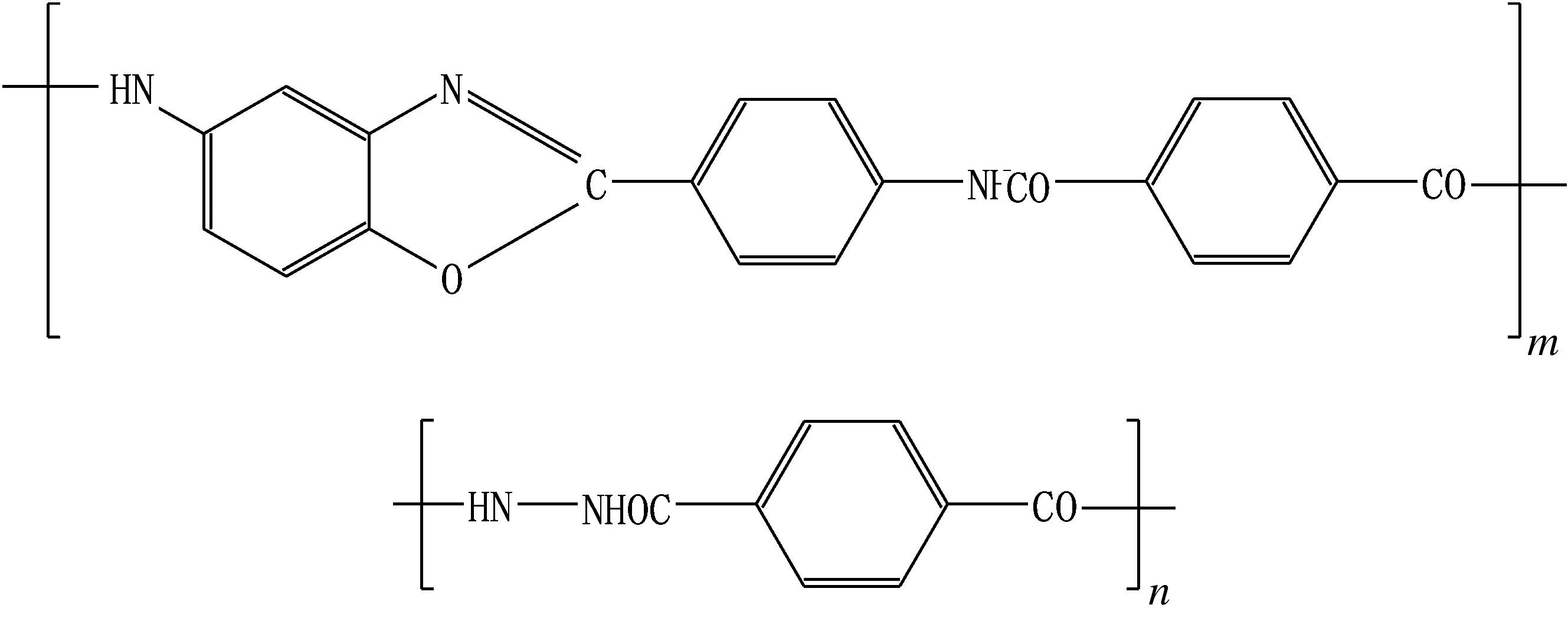

2.5 改性机理探讨

图2 芳纶Ⅲ的结构式Fig.2 Structural formula of aramid fiber Ⅲ

与原子氧反应:

RH+2O•→R•+H•+O2

RH+O•→R•+O•H

与分子氧反应:

R•+O2→ROO•

与过氧化自由基反应:

ROO•+RH→ROOH+R•

R•+2ROOH→ROO•+R-O•+H2O

R′-O•+RH→R′-OH+R•

由上述反应可知,等离子体处理芳纶纤维表面的原理主要体现在两个方面.一方面是等离子体表面发生自由基连锁反应,引入了大量的含氧基团,如羰基、羧基及羟基,另一方面等离子体也对材料表面产生刻蚀作用,等离子改性机理是两种因素的共同作用.等离子体改性处理会导致聚合物表面能增加,与未降解的高聚物相比,有较低的分子量,较低的玻璃化转变温度和较低的粘度,可促进界面的流动和相互扩散以改善粘结性能.

3 结 语

a. 等离子处理后的芳纶环氧复合材料拉伸强度为450 MPa,弯曲强度为335 MPa,较未处理分别提高了7%和30%.

b.对等离子体处理前后的纤维表面形貌、表面元素、接触角等进行分析,发现处理后纤维表面粗糙度增大,表面m(O)/m(C)提高,与去离子水接触角降低,均有利于提高界面粘结强度.

参考文献:

[1] 郝元恺,肖加余.高性能复合材料学[M].北京:化学工业出版社,2004.

[2] Coffey A B,Brazier A,Tiereny M,et al.Development of thin-walled fibre-reinforced structures for medical applications[J].Composite Part A,2003,34(6):535-542.

[3] De Lange P J,Akker P G,Maas A J,et al.Adhesion activation of Twaron aramid fibres studied with low-energy ion scattering and X-ray photoelectron spectroscopy[J].Surface and Interface Analysis,2001,31(12):1079-1084.

[4] 王静.芳纶纤维增强可溶性聚芳醚复合材料的制备技术、界面表征及性能研究[D].大连:大连理工大学,2009.

[5] 刘克杰,杨文良,彭涛,等.芳纶表面改性技术(二)-化学改性方法[J].合成纤维,2011,40(7):26-30.

[6] Tsai C L,Chiang C H.Characterization of the hygric behavior of single fibers[J].Composites Science and Technology,2000,60(14):2725-2729.

[7] Rao Y,Waddon A J,Farris R J.The evolution of structure and properties in poly(p-phenylene terephthalamide)fibers[J].Polymer,2001,42(13):5925-5935.

[8] 王善元,张汝光.纤维增强复合材料[M].上海:中国纺织大学出版社,1998.