大型供热汽轮机组关键技术研究及应用

2012-06-06

(东方汽轮机有限公司,四川 德阳,618000)

大型供热汽轮机组关键技术研究及应用

方宇 王建伟 唐礼

(东方汽轮机有限公司,四川 德阳,618000)

文章通过对大型供热汽轮机技术的论述,特别对双抽供热机组设计特点的分析,结果表明,大型供热汽轮机与常规凝汽式汽轮机相比,有独特的技术问题,研究和解决这些技术问题,是实现机组具有较高经济性和可靠性的前提。

供热汽轮机;关键技术;分析研究

1 概述

由于燃煤价格持续上升且环境保护要求越来越严格,削减CO2排放量、提高能源利用率成为世界共同关注的课题。先进、高效大型供热汽轮机组已被世界各国公认为是提高能源利用效率和保护环境的重要手段。

大型供热汽轮机组有别于大型火力发电机组,是城市公共设施重要组成部分,是国家优先鼓励发展的产业。先进、高效大型汽轮机热电联产技术的能源利用率比单纯发电约提高一倍以上,综合热效率大于55%。我国北方采暖地区300MW热电联产机组发电煤耗基本与超超临界机组相当(约275g/kW·h或更低)。

供热汽轮机进一步向更高参数、更大功率、更多抽汽供热级数、更高效率发展面临新的技术问题需要解决。大型供热汽轮机组技术的实现,难度远大于相同类型的冷凝式发电机组,需要解决一批重大的关键技术,主要技术难点有:

(1)参数的确定;

(2)汽轮机总体设计;

(3)供热汽轮机关键技术(调节控制和超速保护系统、关键供热部套研究设计、先进高效通流技术、轴系稳定性、隔板和动叶片强度、轴向推力、高温部件冷却技术、防止固体微粒侵蚀、防止汽流激振、补水除氧装置等)。

2 参数的确定

技术参数、技术规范的确定主要是从满足市场和用户的需求,并结合制造厂设计、制造和运行机组的经验及市场的前景制定的,以达到即满足市场需求,又促进技术水平的提高和增加产品竞争力的目的。

根据供热市场的需求,大型供热汽轮机的主蒸汽参数选择范围从亚临界到超超临界,容量从330MW至660MW,供热参数适用高(~4.0MPa)、中(~2.0MPa)、低压工业抽汽(低于1.0MPa)和采暖抽汽(0.3~0.7MPa)。

3 汽轮机总体设计

针对不同热用户对供热机组抽汽参数、抽汽量和抽汽级数的要求,大型供热机组总体设计有不同的设计方案。

大型供热汽轮机总体设计的技术难点在于高中缸模块分(合)缸形式,经研究论证后确定的设计原则为:当高中压汽缸内需要两级抽汽,适合采用高中压分缸型式;当高中压汽缸内需要一级抽汽,高中压进或排汽口有另一级抽汽时,则采用高中压合缸型式较为合理。

采用高中压分缸型式的理由是由于高中压缸内有两级抽汽,轴承跨距不易满足转子动特性要求,而高中压分缸设计,不受轴承跨距影响,并且在中压模块上易于布置抽汽管道、供热阀门及旋转隔板,同时供热抽汽可集中设计在中压模块上,对于不同的热用户,高、低压模块可以通用,仅对中压模块改变设计,设计、制造周期短。

当高中压通流内需要一级抽汽或一级抽汽在缸内另一级抽汽在进排汽口时,轴系跨距容易满足转子动特性要求,高中压模块适合采用合缸方案,高中压合缸方案结构较紧凑,轴系简单,机组长度短,热膨胀阻力小等。

4 关键供热技术

4.1 供热机组调节控制和超速保护系统

大型供热机组机炉电容量按额定电负荷的纯凝汽式机组设计,不供热时是凝汽式机组,供热时成为二次(或一次)调节抽汽凝汽式汽轮机。调速系统和调压系统共同操纵,可以同时以两种压力抽汽供给热用户。

调节控制可任选“以热定电”、“热电分调”或“牵连调节”控制方式,以满足外界不同电负荷和热负荷需要。牵连调节技术难度在于“抽汽”或“功率”两者中任意调整时都影响另一者参数的调节方式,单抽机组和双抽机组都可以进行牵连调节,双抽牵连调节控制比单抽更为复杂,需要在功率信号和两种抽汽压力之间牵连控制,调节时解藕系数设置直接影响到牵连调节控制品质。

抽汽管道系统上串联设置了抽汽逆止阀、快关阀和50%抽汽容量安全阀。

4.2 机组甩负荷时的控制及其作用

当供热机组甩负荷后,将同时失去对热网的供热能力,蒸汽容积很大的供热管道中的余汽和冷却低压缸的冷却蒸汽都会进入汽轮机而引起机组超速,此时,供热调节阀、旋转隔板或供热碟阀、抽汽逆止阀、快关阀应同时快速关闭,在规定的延时时间后重新开启供热调节阀、旋转隔板或供热碟阀维持汽轮机空转。

当机组突然甩去热负荷,抽汽逆止阀、快关阀将同进快速关闭,切除供热抽汽,同时全开供热调节阀、旋转隔板或供热碟阀,使机组由供热工况转为纯凝汽工况运行,如果在突然甩去热负荷时处于小开度的供热调节阀、旋转隔板或供热碟阀不能快速全开时,供热抽汽口压力快速升高,安全阀自动打开,释放抽汽口压力,避免抽汽口部件超温、超压。

同时,在供热抽汽口设置抽汽压力高限和低限保护装置。高限压力保护的作用是避免抽汽口温度超限,低限压力保护的作用是避免抽汽口叶片温度超限,当压力超限发生警报信号,必要时切断抽汽或停机。

4.3 关键供热部套研究设计

供热部套的可靠性设计,对大型供热机组的安全运行起重要作用。主要内容有:

4.3.1 调节抽汽部套的设计

调节抽汽部套除连通管上的碟阀外,还需要设置高、中压调节抽汽部套,包括高压抽汽阀门的设计、大口径中压坐缸阀的设计及大直径高温旋转隔板的设计。

(1)高压抽汽阀门的设计。其独特之处在于利用中压调节阀参与高压供热调节,这样不仅减少了节流损失、使其结构紧凑、同时还降低了工程投资。

设计的难点在于中压调节阀100%全行程同时参与负荷调整和工业抽汽调整,对阀门及控制系统的调节性能和可靠性要求更高。

通过对阀门型线和配汽曲线的优化,使其中压阀门具备更高的控制精度,达到全行程参与负荷调整和工业抽汽调整的要求。

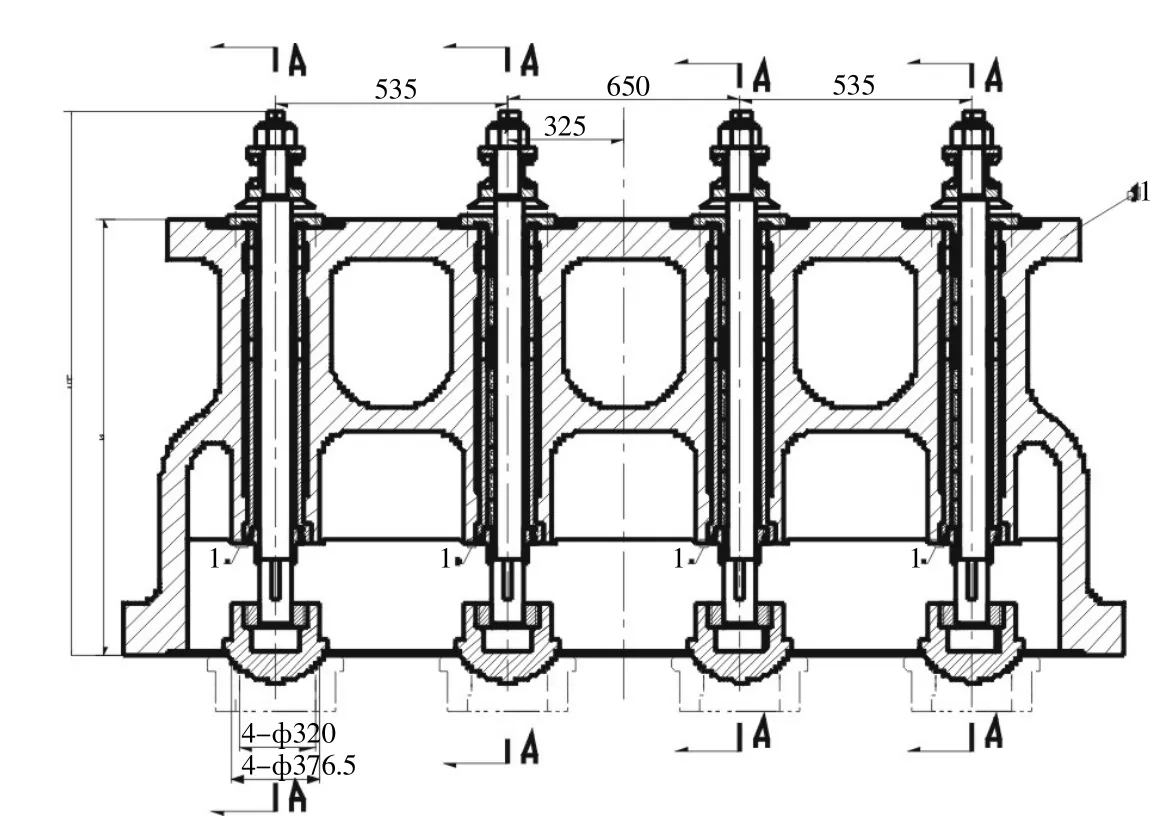

(2)中压坐缸阀(如图1所示)的设计。

中压坐缸供热调节阀口径大、布置在汽缸高温区内,阀门的可靠性至关重要。

中压坐缸供热调节阀门设计为非严密、无预启阀结构,阀碟和阀座由型线组成,调节性能好,节流损失小,从阀碟和阀套间隙漏入阀碟上部的蒸汽通过平衡孔直接漏入阀后,平衡腔室仅保持微正压,达到卸载效果。

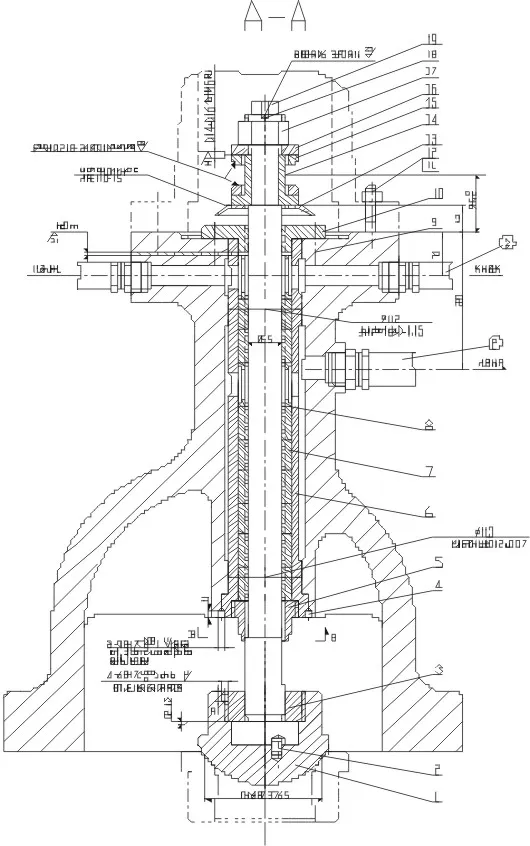

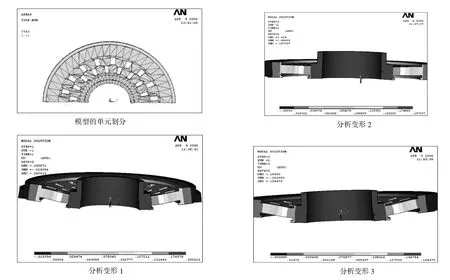

(3)旋转隔板(如图2所示)参与供热调节。

约翰·桑顿和巴克在小说中均是一个“他者”的身份。以巴克为典型,雪橇狗不断易主,遭受来自自然环境的挑战以及主人的虐待,然而,这并不能说明作者在此想要提出反对人类中心主义的观点。

大型供热机组的旋转隔板回转直径大(可达2500mm左右)、工作温度高(最高设计温度为500℃)、工作时有较大的转动阻力矩(由于旋转隔板两侧存在蒸汽压差,在转动环与隔板体之间的接触面上产生一压紧力,使转动时存在一个由摩擦力产生的转动阻力矩)。

图1 中压坐缸阀

根据上述结构及工作条件,旋转隔板的结构设计采用“平衡室结构”和“预留窗孔面积”的措施来减小工作时的摩擦阻力矩。旋转隔板的板体和转动环采用高温材料,密封面和转动面上采用氮化处理技术提高耐磨性能,防止高温下旋转隔板卡涩。

同时应用PRO-E建模、NASTRAN有限元分析方法对旋转隔板进行了分析计算(分析结果如图3所示),保证旋转隔板的安全可靠性能。计算结果表明旋转隔板轴向变形小于0.33mm,垂直变形小于0.15mm,水平变形小于0.03mm。

图2 旋转隔板

油动机的驱动力矩是根据最大抽汽压力计算旋转隔板最大回转力矩值、由连杆机构运动方程计算得到油动机所需的驱动力,并保留一定的油动机安全裕量。

(4)供热碟阀的设计。

布置在中压排汽口连通管上的供热碟阀控制油采用高压抗燃油,双油动机系统,开启或关闭都具有较大的驱动力矩,油动机布置在阀壳上,对汽缸不产生附加的翻倒力矩。

(5)上述供热部套设计原则为:利用中压调节阀参与高压供热调节,一般用于压力相对较高的场合(再热压力~4.0MPa);供热调节阀门一般用于压力相对较高的场合(~2.0MPa)。对于供热抽汽压力低于2MPa的采用旋转隔板,而采暖抽汽(0.3~0.7MPa)一般采用供热碟阀。

图3 旋转隔板有限元分析结果

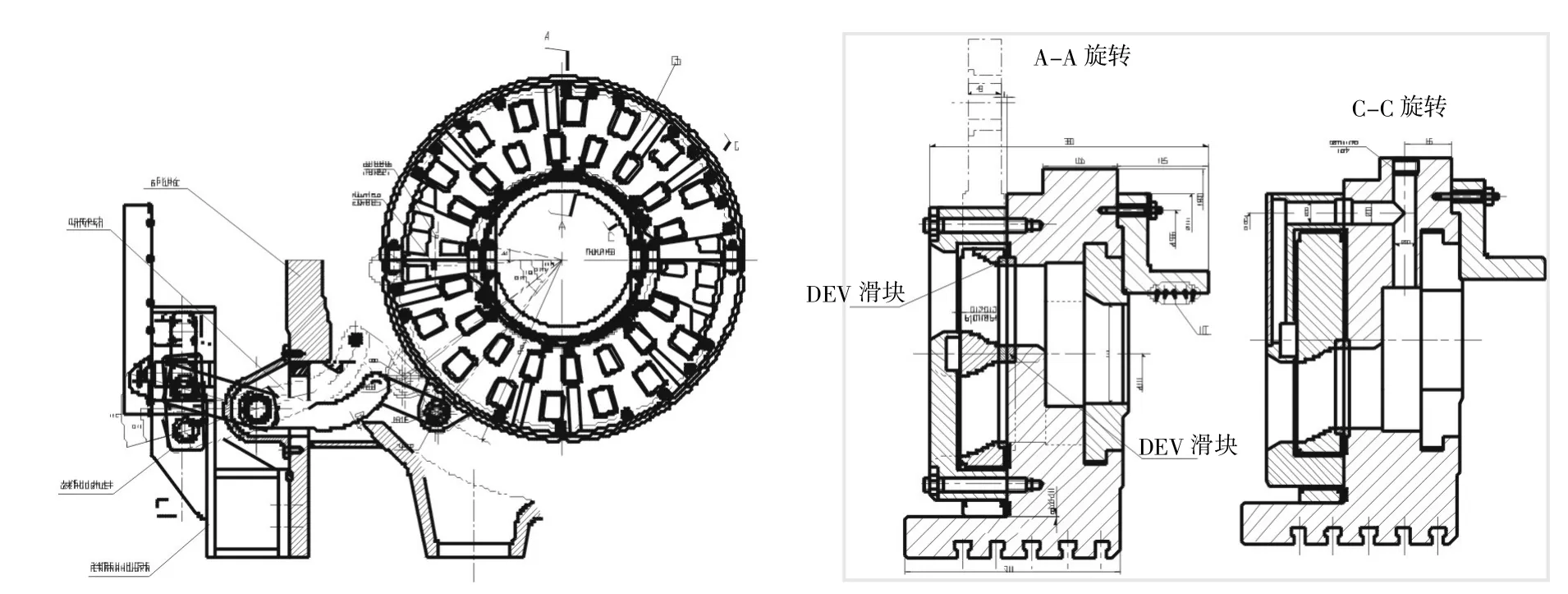

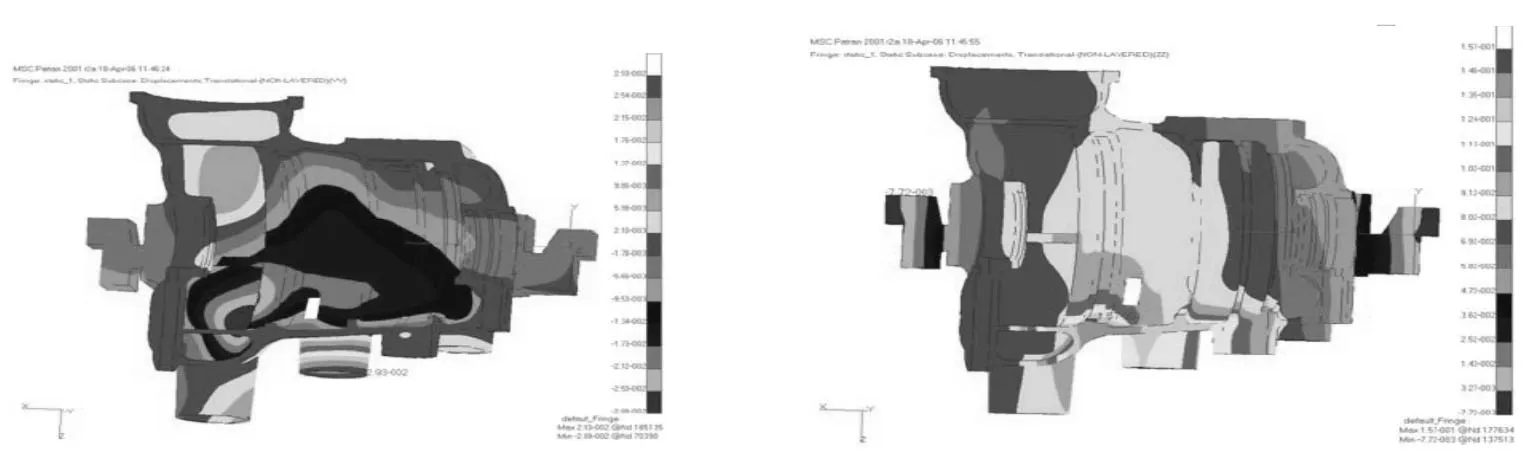

大型供热机组汽缸上布置有供热调节阀门,旋转隔板,汽缸的设计难度在于汽缸的刚性和中分面的密封性。

4.3.3 动、静叶片强度研究

(1)供热抽汽口前后动、静叶片的设计

当供热抽汽汽轮机热负荷发生变化时,通流各级的焓降都将发生变化,各级隔板和动叶片的受力状况也要发生变化,抽汽口前一级(或前2级)的隔板和动叶片受力变化最大,为同流量纯凝汽工况的1.25~1.5倍左右。

通过加宽动、静叶片、隔板板体宽度、优选动叶叶根型式、将动叶围带设计为阻尼围带,降低抽汽口前2级动叶片和隔板的应力水平,满足隔板及动叶片在最大应力工况下的强度要求。

(2)低压通流部分最小冷却流量的确定及低压末级叶片的设计

供热机组在最大供热抽汽工况下运行时,低压缸容积流量很小,部分叶片将进入鼓风状态,为防止低压缸部件和动叶片产生过热现象,低压缸必须保证有一定冷却蒸汽流量通过。

低压缸的最小冷却流量与通流面积有关,末级叶片愈长,摩擦鼓风损失愈大。冷却流量通常为设计工况的10%左右。

图4 外缸有限元分析结果

大型供热机组保证通过最小冷却流量的措施是,中压调节阀门兼作高压供热阀门采用电限位保证中调门的最小开度;供热调节阀门在进汽腔室开有通汽孔,旋转隔板由平衡室通道和预留部分窗口面积不关严;供热碟阀则采用机械限位保留一定通流面积。

较低的容积流量使汽流在叶片流道内容易形成涡流,引起叶片颤振,因此末级动叶采用了高强度和高根部反动度的末级动叶片。

4.3.4 补水除氧装置技术

供热抽汽汽轮机凝结水补水除氧一般采用低压除氧器除氧,这种除氧方式需增加低压除氧器、中继泵和各种管道、阀门等设备,系统复杂、加大投资、占用场地,另外还需增加一路汽源,消耗蒸汽,影响机组经济性,现在已很少使用。

目前最常用的是在凝汽器内除氧,凝汽器内除氧又有几种方式:

(1)凝汽器热井内鼓泡除氧。凝汽器热井内鼓泡除氧在小机组上应用较多,但当补水量较大时,达不到除氧效果,并且该方式可能同时存在噪音、振动、水位失真及汽体进入凝结水泵,从而影响其正常工作的问题。

(2)喷雾除氧加凝汽器热井内鼓泡除氧。喷雾除氧加凝汽器热井内鼓泡除氧这种方式可以达到除氧效果,但进口喷嘴价格较贵,还需引进汽源,影响机组经济性,系统复杂,也同时存在噪音、振动、水位失真及汽体进入凝结水泵的问题。

(3)凝汽器喉部喷嘴喷膜除氧。抽汽补水除氧装置只需在凝汽器喉部设置几路补水管道,在管道上安装一些焊接式平面膜式喷嘴,每路补水管设置一个压力调节阀,利用低压缸排汽加热补水至饱和温度,不需另外引入蒸汽管道,系统简单、经济性好,除氧效果好,凝汽器含氧量可以达到30PPb以下。

4.4 大型供热机组其它技术的使用

在大型供热汽轮机上应用的技术还有高稳定性可倾瓦、椭圆轴承、末级动叶等离子淬火防水蚀、H型定中心梁推拉装置、轴承箱自润滑滑块、刚性连接主油泵、防止固体微粒侵蚀(SPE)的措施、防止汽流激振措施等,这些先进技术的应用确保了大型供热机组运行时的经济性及可靠性。

5 结论

(1)大型供热汽轮机组在提高主汽参数、功率等级的同时,采用最先进通流技术,提高机组的经济性,使热耗、煤耗大幅降低,以330MW供热机组与纯冷凝机组相比,热耗降低2795kJ/kW·h,煤耗降低101.6g/kW·h,若每年按7000小时/台运行,燃煤价格按1000元/吨计,每年可节约费用2.3亿元/台左右。同时SO2、CO2的排放量大为减小,降低了发电厂的环境污染,产生的环境效益同样十分可观。

(2)通过研制先进、高效大型供热汽轮机组,分析并掌握了300MW~660MW等级供热汽轮机设计、材料、制造、加工等关键技术,可实现电站供热机组设备的更新换代,推动向更高参数、更大功率供热汽轮机组的研制。

(3)大型双抽供热汽轮机组在一台供热机组上可实现多级可调整抽汽,结构紧凑,占地面积小,为电厂带来巨大经济效益。

[1]金光勋,彭泽瑛.350MW容量等级双抽汽轮机的技术创新.热力透平,2010(1):37-41

[2]中国动力工程学会主编.火力发电设备技术手册(第二卷汽轮机).北京:机械工业出版社,1998

Research and App lication of Key Technologies w ith Largescale Heat Supply Steam Turbine Units

Fang Yu,Wang Jianwei,Tang Li

(Dongfang Turbine Co.,Ltd.Deyang Sichuan 618000)

This paper discusses the large-scale heat supply steam turbine technologies,especially analysis of dual extraction heat supply turbine design.Compare with conventional condensing turbines,large-scale heat supply steam turbines have special problems to be researched,which are preconditions for the unit reliability and economy.

heat supply steam turbine,key technology,analysis and research

方宇(1968-),男,工程硕士,教授级高工,目前在东方汽轮机有限公司从事汽轮机设计和技术管理工作。