二次气射流角对涡轮叶间燃烧室的影响研究

2012-06-06郑海飞

莫 妲 ,唐 豪 ,李 明 ,张 超 ,郑海飞

(1.中航工业沈阳发动机设计研究所,沈阳 110015;2.南京航空航天大学能源与动力学院,南京 210016)

二次气射流角对涡轮叶间燃烧室的影响研究

莫 妲1,唐 豪2,李 明2,张 超2,郑海飞2

(1.中航工业沈阳发动机设计研究所,沈阳 110015;2.南京航空航天大学能源与动力学院,南京 210016)

为研究二次气射流角对涡轮叶间燃烧室的影响,设计了3种带有不同二次气射流角的涡轮叶间燃烧室模型,利用FLU EN T软件的Realizable k-ε湍流模型、PD F燃烧模型、D O辐射模型和离散相模型对燃烧室的流动和燃烧进行数值模拟。结果表明:涡轮叶间燃烧室具有高效率(99.2%)的特点,增大二次气射流角可使切向动量分量增加、油滴蒸发变慢、出口温度场分布不均匀、总压损失增加。

涡轮级间燃烧室;超紧凑燃烧;涡轮内燃烧;二次气射流角;燃气涡轮发动机;燃烧性能

0 引言

为满足高性能燃气轮机燃烧室的性能需要,通常采用提高涡轮进口温度。方法一是增加涡轮级间燃烧室(TIB)[1-2],即在高、低压涡轮间设置燃烧室,但其结构庞大,增加了发动机质量,应用起来比较困难;方法二是采用超紧凑式涡轮级间燃烧——涡轮通道内燃烧(或称为涡轮叶间燃烧室)[3-4],即将燃烧室置于低压涡轮转子的叶片通道内,其燃烧循环方式被认为是定温燃烧,不改变发动机长度和增加发动机质量。目前,涡轮叶间燃烧室以其效率高、压损低、结构紧凑等优点颇受国内外研究人员关注。程本林[5]分析了带TIB的涡扇发动机,发现其推力和效率明显提高,发动机性能得到了明显改善;美国空军实验室(AFRL)和Zelina[6]分别研究了可用于TIB上的超紧凑燃烧室(UCC),数值模拟了UCC的流动及燃烧性能;Thibaud[7-8]研究了不同结构形式的径向槽对TIB燃烧性能的影响,Greenwood[9]用试验和数值模拟方法对TIB进行了一系列研究,分析了不同结构的燃烧室对燃烧性能的影响;Anisko[10]则研究了带有垂直凹腔结构的二次气射流角、叶片形状对燃烧性能的影响。Mawid[11]用STAR-CD数值模拟了ITB的燃烧性能。Thornburg[12-13]研究了UCC燃烧环顶部结构及叶片形状对燃烧室性能的影响。

本文基于Anisko试验结构设计,采用倾斜凹腔结构(倾斜角60°),并将二次气射流角由45°改为37°和55°,建立TIB模型,分析其对燃烧室流场和燃烧性能的影响。

2 物理模型和计算方法

2.1 物理结构

采用倾斜凹腔的TIB几何结构设计,如图1所示,规定叶片带RVC的一侧为叶背,反之为叶盆。中心锥体相当于发动机轴,并与前、后管组成1个环形通道,内部均匀分布着6个导向器叶片,在叶背处开有径向凹槽,叶片顶部的环形盖和前、后法兰形成1个环形空腔,即燃烧环的气流通道。沿着环形盖周向平均分布着24个二次气射流孔和6个喷油孔。燃油垂直入射,二次气射流角为45°。具体结构尺寸参照文献[10]。将二次气射流角为 37°、45°、55°的 3 个模型分别命名为模型1~3。

TIB工作过程如下:燃油从喷油孔垂直喷入到燃烧环气流通道内,二次气以一定的角度倾斜射入,并在燃烧环的气流通道内做周向燃烧流动,火焰传播速度高,反应快,燃烧中间产物被带到叶片凹槽内,并以小的当量比继续燃烧。随后,燃烧产物流向主流通道,与主流空气混合,最后排出通道。

2.2 物理模型

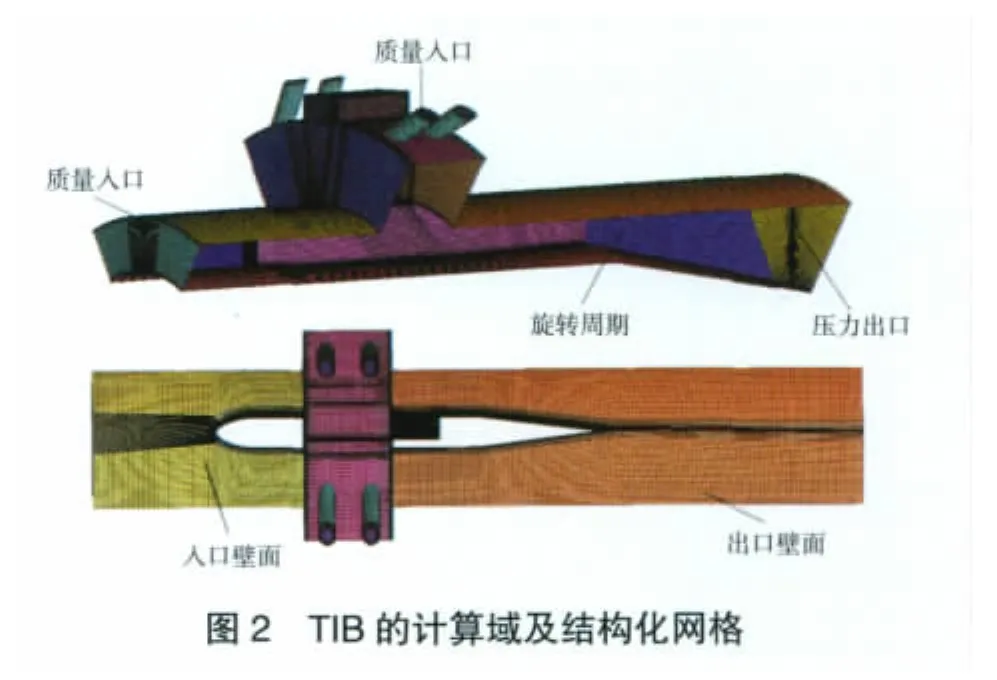

由于TIB结构具有轴对称性,本文只针对1/6的几何模型进行数值模拟。为了保证网格质量和计算结果的准确性,采用ANSYS ICEMCFD软件对TIB的计算域进行结构化网格划分,并在叶片周围进行O网格划分,对壁面处进行相应加密,最后得到的网格总数为86万,网格划分情况如图2所示。

2.3 数值方法

应用商业软件FLUENT对TIB的流动及燃烧过程进行数值模拟。本文在欧拉框架下求解空气(连续相)的Navier-Stokes方程,在拉格朗日框架下求解油滴(离散相)的轨迹方程,即采用FLUENT软件中的离散相模型(DPM),通过随机颗粒轨道模型来考虑2相间的相互作用,相间采用耦合计算。使用分离隐式稳态求解器,采用PRESTO格式离散压力项,应用SIMPLEC算法处理压力-速度耦合项。湍流模型采用Realizable模型,在处理旋转剪切流和发动机燃烧室的数值计算时,其结果与试验值[14-15]比较接近,近壁面处采用非平衡壁面函数;辐射模型采用离散坐标。

湍流燃烧模型采用非预混燃烧模型的概率密度函数(PDF)来描述湍流燃烧过程,非常适合湍流扩散火焰和类似过程的模拟,可计算发动机的燃烧问题。污染物考虑了热力型NO和快速型NO[16]。液态燃油采用煤油(C12H23),在航空煤油燃烧过程中考虑了C12H23、CH4、CO、CO2、H2、H2O、H2O(液)、O2、OH、C(固)和N2等11种成分。

2.4 边界条件

主气流、二次气流进口采用质量进口,出口为压力出口,并设有旋转周期性边界条件(图2)。工况设置和文献[10]的LMLP(低流量、低压力)工况一致,油滴直径为55μm,初速度为30.5m/s。其他参数见表1。

表1 工况参数

为保证计算结果更准确,应考虑对流换热和辐射换热。壁面边界条件见表2。其中:ε为辐射率;ħ为对流换热系数,W/m2K;TS为壁面温度,K;T∞为流体温度,K。

表2 壁面边界条件

3 计算结果与分析

按照上述物理模型、计算方法和边界条件,得到燃烧室的速度场、离散相质量分数和温度场分布情况及其他结果。规定叶片尾缘下游20mm处,即x=170截面为燃烧室出口。

3.1 速度场分布

x=66.25(通过燃烧室上游二次气射流孔的中心截面)的切向速度分布如图3所示。从图中可见,3个模型的燃烧环气流通道内的最大切向速度为50m/s,方向向右(规定向左为正),轴向凹腔内的速度方向有正(如 10m/s)、有负(如 -10m/s),说明气流在凹腔内的流动形成了漩涡,可以稳定火焰,当二次气流运动到RVC后,做10m/s的漩涡运动,促进了高温燃气与主流混合。主流通道内的切向速度为0m/s,这是因为主流速度较快,高温燃气很难穿透其内。对比发现:模型3在燃烧环气流通道内切向速度为50m/s的区域面积最大,其次为模型2和模型1的。这是由于二次气射流角越大,燃烧环气流通道内的切向动量分量越大,混合气周向流动越剧烈。

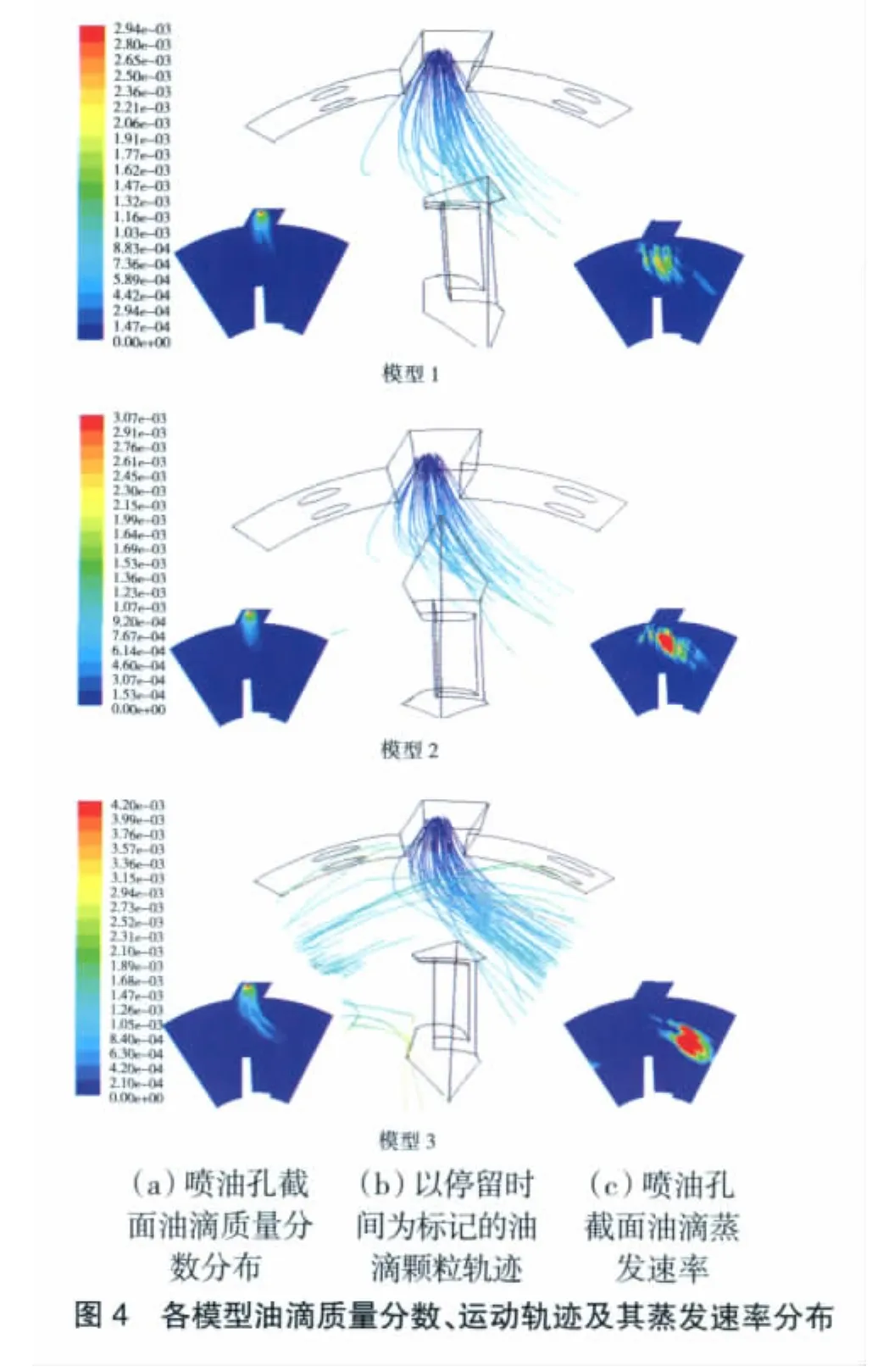

3.2 离散相质量分数分布

油滴运动轨迹、喷油孔截面油滴质量分数(DPM Consentration)分布及其蒸发速率(DPM Evaporation)分布如图4所示。从图4中可见,随着二次气射流角的增大,油滴蒸发的位置逐渐向燃烧环气流通道的中部移动(如模型3),油滴质量分数分布形状与油滴运动轨迹类似,即随着二次气流向叶背处。油滴颗粒在3个模型内的停留时间依次为2.94、3.07、4.21ms。说明随着二次气射流角的增大,油滴颗粒的停留时间越来越长,油滴蒸发得越来越慢。

3.3 温度分布

由于叶背处存在RVC,燃烧物与主流气体的混合情况在叶片两侧截然不同,当燃烧环底部燃气流过叶片后,部分燃气流入RVC内,形成漩涡,燃烧物与主流掺混较强,使叶背一侧温度分布均匀,而主流流速很快,叶盆侧的高温燃气只能在顶部与主流混合,很难穿透到主流通道底部。

x=66.25截面温度分布如图5所示。从图中可见,随着二次气射流角的增大,燃烧环气流通道内温度梯度逐渐增大,高温区逐渐向底层移动。这是由于二次气射流角越小,径向动量分量越大,促进了径向的火焰传播,因此模型1温度分布比较均匀。总体说明,二次气射流角对温度场分布影响较大。

3个模型的出口截面温度分布如图6所示。从图中可见,模型1的出口截面温度分布与模型2的类似,即叶背一侧温度高于叶盆一侧,而模型3的高温区停留在出口截面顶层且偏叶盆一侧,经对比,模型1的热斑出现在中部,而模型2的在顶层。产生以上现象的原因是二次气射流角越大,径向动量分量越小,高温燃气与主流气体混合越弱,停留在主流通道顶层的高温燃气越多。

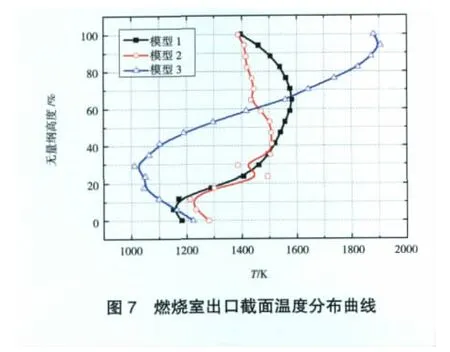

燃烧室出口截面径向平均温度随叶片无量纲高度变化的分布曲线如图7所示。从图中可见,模型1和2的出口温度分布曲线比较符合燃烧室设计要求,即叶片两端温度高,中间温度低,而模型3温度分布曲线不理想。对比模型1和2可以发现,二次气射流角为45°时,出口平面的温度范围小,最高温度在叶高的50%处,而模型1的最高温度在叶高的70%处,航空发动机燃烧室出口最高温度要求在叶高的2/3处,所以模型1的出口截面温度分布最理想。

3.4 污染物排放量与总压损失和燃烧效率的比较

燃烧效率高、压力损失小、污染少是燃烧室设计时应考虑的重点,燃烧室总压损失对发动机的单位油耗有直接影响。3种模型的污染物排放量、总压损失及燃烧效率的比较见表3。表中污染物排放数量表示在每百万的排放物颗粒中含有的此污染物颗粒数。由此可见,3个模型的燃烧效率都为99.2%,说明二次气射流角对燃烧效率影响小,TIB燃烧性能稳定。随着二次气射流角的增大,总压损失增加;比较其他参数,模型2只有在HC排放量上最有优势,模型1的

NOx排放量最小。

表3 排放物、总压损失和燃烧效率比较

4 结论

通过对3个模型的速度场、油滴分布、温度场、污染物排放、总压损失、燃烧效率比较发现,二次气射流角对涡轮叶间燃烧室性能有很大影响。

(1)无论二次气射流角如何,涡轮叶间燃烧室燃烧性能稳定,并保持高燃烧效率(99.2%)。

(2)增大二次气射流角使燃烧环气流通道内切向动量分量增加,油滴蒸发变慢,温度梯度增大,总压损失增加。

(3)减小二次气射流角,出口温度分布更加均匀,温度分布曲线更加理想,NOx排放更少。

[1]Ryder R C,Brankovic A,Bulzan D L,et al.CFD definition study of interstage burners in turbine engine transition duct[R].ASME 2003-GT-38440.

[2]Chiu Y T.A performance study of a super-cruise engine with isothermal combustion inside the turbine[D].Virginia:Virginia polytechnic institute&state university,2004.

[3]Isvoranu Dragos D,Cizmas Paul G A.Numerical simulation of combustion and rotor-stator interaction in a turbine combustor[J].International Journal of Rotating Machinenery,2003(9):363-374.

[4]Rice Matthew J.Simulation of isothermal combustion in gas turbines[D].Virginia:Virginia Polytechnic Institute and State University,2004.

[5]程本林,唐豪,徐夏,等.带TIB的涡扇发动机性能研究[J].航空发动机,2010,36(6):19-22.

[6]Zelina J,Ehret J,Hancock R D,et al.Ultra-compact combustion technology using high swirl for enhanced burning rate[R].AIAA-2002-3725.

[7]Thibaud Van Moe.Numerical investigation of ultra-compact combustor models for Turbine Inter-Blade burner (TIB)[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2011.

[8]Thibaud V M,Tang H.Numerical investigation of Turbine Inter-Blade Burner (TIB)concepts with two different radial vane cavity shapes [C]//The seventh International Conference on Computational and Experimental Engineering and Sciences.Nanjing:Hohai University,ICCES-2011:151-153.

[9]Greenwood R T.Numerical analysis and optimization of the ultra compact combustor[R].AD-434747,2005.

[10]Anisko J.Numerical investigation of cavity-vane interactions within the ultra compact combustor [R].AD-A-449336,2006.

[11]Mawid M A,Park T W,Thornburg H,et al.Numerical analysis of Inter-Blade burner(ITB)concepts for improved gas turbine engine performance[R].AIAA-2005-1162.

[12]Thornburg H,Sekar B,Zelina J,et al.Geometrical parametric studies of Inter-Blade burner(ITB)for improved performance[R].AIAA-2007-5099.

[13]Thornburg H,Sekar B,Zelina J,et al.Numerical study of an Inter-Blade burner(ITB)concept with curved radial vane[R].AIAA-2007-649.

[14]金戈,张志学,顾铭企.QD128航改燃气轮机燃烧室数值模拟[J].航空发动机,2008(2):30-35.

[15]蒲宁.航空发动机燃烧室数值仿真中湍流模型的比较研究[D].沈阳:沈阳航空工业学院,2009.

[16]徐旭常,周力行.燃烧技术手册[M].北京:化学工业出版社,2007:1368-1372.

Influence of Secondary Air Injection Angle on Inter-blade Turbine Burner

MO Da1,TANG Hao2,LI Ming2,ZHANG Chao2,ZHENG Hai-fei2

(1.AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China;2.College of Energy and Power Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

To study the influence of angle for secondary air injection on Inter-stage Turbine Burner (ITB),three ITB models with different air injection angle were designed.The turbulent flow and combustion of the burner were simulated by the Realizable k-ε turbulent model,PDF combustion model and DO radiation model and DPM model of FLUENT software.The results show that ITB is of high combustion efficiency(99.2%).The increasing air injection angle can lead to the increase of circumferential momentum,the decrease of fuel evaporation velocity,the increase of outlet temperature distubution uneveness and the increase of total pressure loss.

Inter-stage Turbine Burner;Ultra-Compact Combustion;turbine burner;secondary air injection angle;gas turbines;combustion performance

莫妲(1987),女,硕士,研究方向为航空发动机燃烧技术。