钛合金TC4不同介质放电加工蚀除机理研究

2012-06-05王怀志刘志东田宗军王祥志陈文安

王怀志,刘志东,田宗军,王祥志,陈文安

(南京航空航天大学机电学院,江苏 南京 210016)

钛合金的比强度高、机械性能良好,且具有优异的耐热和耐蚀性能,因此,钛合金得到了越来越广泛的应用。然而,钛合金的切削加工性较差,属于典型的难切削材料[1]。电火花加工[2]是利用瞬时的脉冲放电,伴随热和压力的作用,使工件表面材料熔化、气化而实现材料去除的加工方法;它属于非接触加工方式,理论上适用于加工任何导电材料,被广泛用于难切削材料的加工,因此可缓解钛合金机械加工难的问题。

电火花加工过程中,工作液与脉冲电源、伺服系统一样,也是实现正常电火花加工不可缺少的条件。不同的工作液具有不同的组分和冷却速率,在电火花加工中工作液的正确选择十分重要。在常用工作液中,火花油被广泛应用于钛合金的电火花加工,然而火花油具有易燃性,且在加工过程中会散发出有害气体,危害操作者的健康,因此须寻找一种绿色环保、安全可靠的工作液。目前开展的关于钛合金工作液的研究有很多,1999年,Chen等[3]分别使用火花油及蒸馏水作为工作液进行钛合金TC4放电加工,认为由于蒸馏水中加工产生的氧化钛熔点比火花油中产生的碳化钛低,因此在相同的加工条件下,使用蒸馏水作为加工液可获得较高的材料去除率000年,Lin等[4]以超声波辅助放电加工分别在蒸馏水及火花油中对钛合金进行加工,发现在蒸馏水中加工钛合金时,其材料去除率较火花油大很多,但相对电极消耗较火花油小,结果显示超声波辅助放电加工以蒸馏水作为工作液时具有较高的加工效率。前人通过以蒸馏水和火花油作为工作液对钛合金进行对比加工,表明蒸馏水中的材料去除率较火花油高,为钛合金电火花加工的工作液研究开辟了新的思路。但所做的一些前期试验工作,对于加工机理的分析不够全面和深入。为此,本文对蒸馏水和火花油中加工钛合金TC4的放电波形、微观形貌和极性效应等分别进行分析,系统地对加工机理进行了阐述,为今后钛合金水基工作液的研究工作奠定理论基础。

1 试验装置及条件

试验装置:北京某公司生产的NH7125CNC数控电火花成形机床。

电极:直径10mm的实心紫铜棒。

工件:钛合金TC4(Ti-6Al-4V)。

工作液:电火花加工专用火花油;蒸馏水。

称重量具:FA1004电子秤。

波形采集:UT2000/3000数字存储示波器。

拍摄SEM和XRD设备:日立S3400。

2 机理分析

2.1 波形对比试验

为了研究钛合金TC4在火花油和蒸馏水中放电特性的差别,首先进行了放电波形的对比试验。钛合金在蒸馏水中采用正极性(工件接正极,电极接负极)加工时,工件表面会产生蓝紫膜;而负极性(工件接负极,电极接正极)加工时没有蓝紫膜产生。因此,没有特别说明时,以下均采用负极性加工方式进行对比试验。

在小规准下两种工作液中的加工状况均较理想 。在脉宽 ton=15μs,脉间 toff=45μs,设定峰值电流IP=4 A时,蒸馏水中的材料去除率为1.34mm3/min,火花油中为0.85mm3/min,在此规准下分别采集放电波形并进行分析。

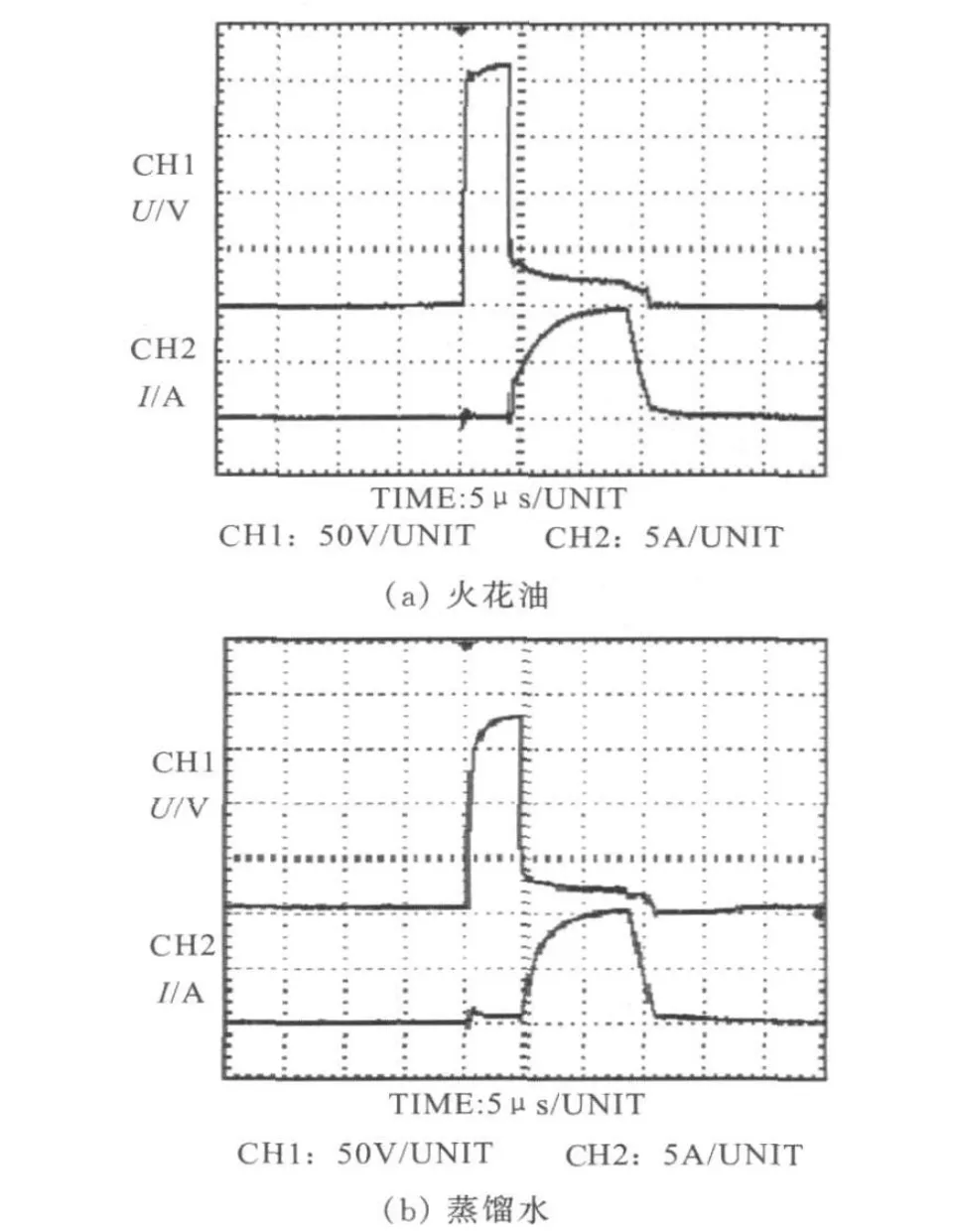

图1是在火花油和蒸馏水中加工的典型放电波形图,由于火花油的绝缘性较蒸馏水强,即极间电阻大,不难看出火花油中峰值电压较蒸馏水高。

图1 典型放电波形图

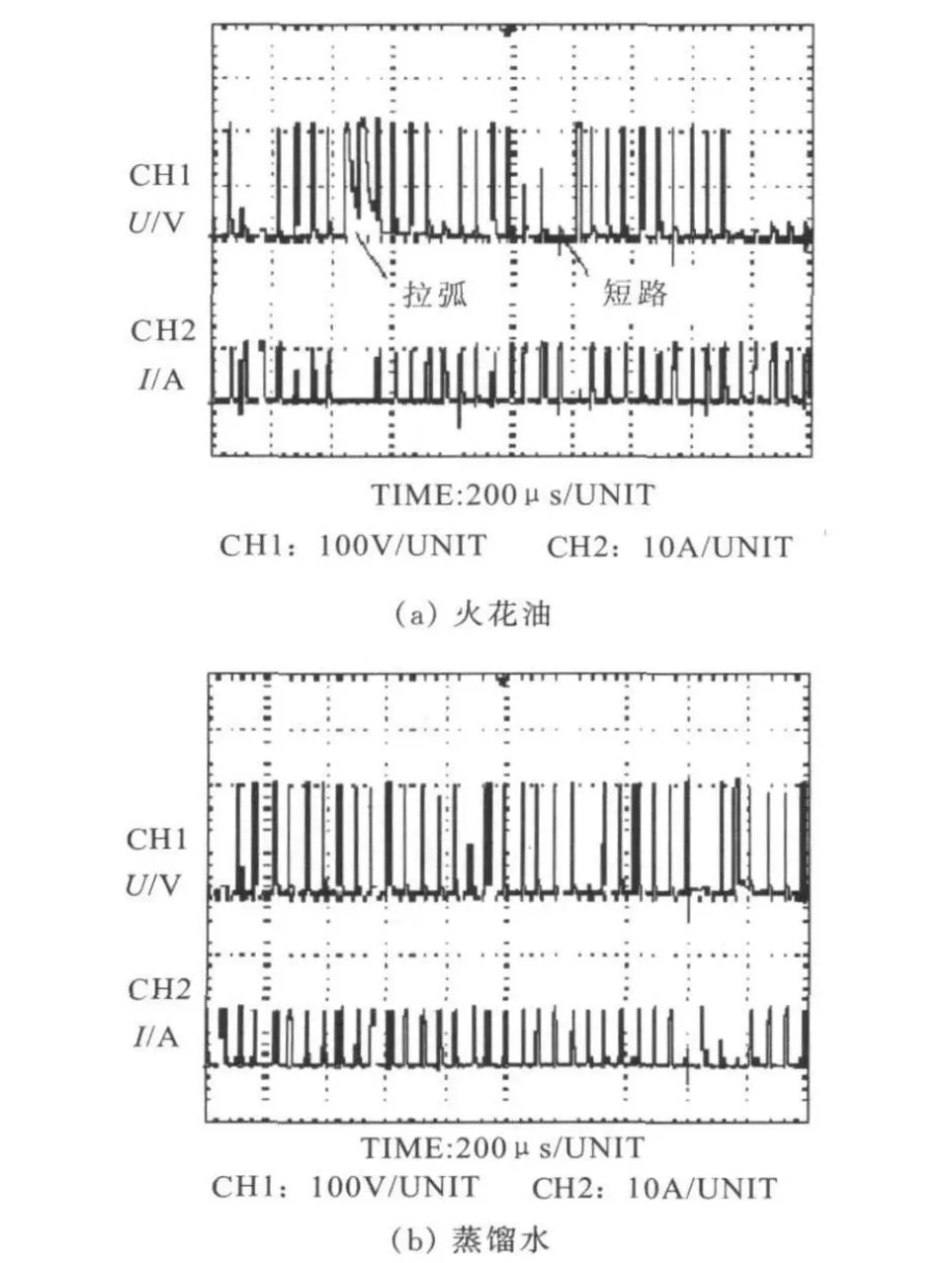

图2是在火花油和蒸馏水中的连续放电波形图。通过对比两种工作液中的加工波形可发现,在火花油介质中易出现拉弧和短路现象,而蒸馏水中多为正常放电,加工状态稳定。分析认为:蒸馏水的流动性和冷却性较好,可很好地冷却放电通道并进行消电离,保证放电加工的正常进行;且蒸馏水中的脉冲利用率较高,从而可提高材料去除率。而火花油的冷却性和流动性较差,且易析碳,放电加工过程中不能及时地消电离,易出现拉弧和短路现象;同时火花油在放电加工过程中产生的胶体粒子和蚀除产物,在极间淤积会进一步恶化极间状况,故火花油中的材料去除率较低。

图2 连续放电波形图

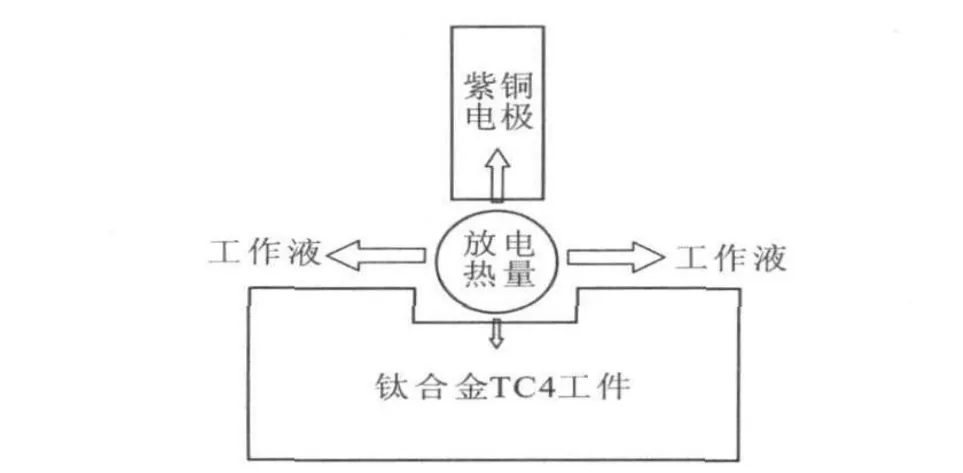

图3是加工过程中极间放电热量流向分布图。由图可知:放电加工过程中产生的热量一部分被两极材料吸收,另一部分则被工作液吸收。钛合金TC4的热导率为7.955 W/(m◦k),仅为铁的1/5,因此相对于普通金属而言,钛合金放电加工过程中工件材料吸收的热量较少,工作液吸收了更多的热量,极间工作液温度较高。由于火花油的热导率为0.12 W/(m◦k),较蒸馏水的 0.54 W/(m◦k)小很多,且流动性较差,热量不能被及时地带出极间。随着加工的进行,极间温度急剧上升,导致消电离不充分,不易及时恢复绝缘状态,易出现拉弧和短路现象,不利于加工的正常进行。而蒸馏水的冷却性和流动性较好,水流可及时地将蚀除产物排出加工间隙,并带走大部分的热量和离子,很好地冷却放电通道并进行消电离,放电加工稳定,所以更适合于钛合金TC4的放电加工。

图3 极间放电热量流向分布图

2.2 表面形貌对比

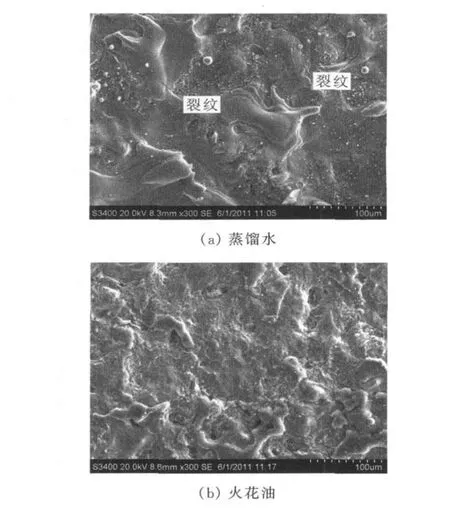

蒸馏水和火花油具有不同的组分和性能,加工过程中必然表现出不同的加工特点,因此,可进一步通过对比表面形貌来分析蒸馏水和火花油中蚀除机理的差异。图4是蒸馏水和火花油在脉宽15μs、脉间45μs、峰值电流4 A下加工的钛合金TC4表面形貌SEM照片。

图4 加工表面SEM图

从图4中不难发现,蒸馏水中加工的钛合金TC4工件表面较平整,但存在少量的显微裂纹;火花油中加工的钛合金TC4工件表面较粗糙,表面残留较多的蚀除产物。分析认为:电火花加工过程中,脉冲放电瞬间释放出大量的热,使工件表面局部材料熔化、气化,部分蚀除产物被及时地抛出极间,而未被排出极间的蚀除产物会重新冷却凝固在工件表面上。蒸馏水的流动性和冷却性较好,大部分蚀除产物抛离工件表面后被水流及时冷却凝固并带出极间,降低了熔融产物重凝在工件表面上的几率,这就使工件表面较平整,在此过程中水流带走了极间热量,很好地冷却了放电通道并进行消电离,保证了后续加工的正常进行。火花油的流动性较差,且易析碳,蚀除产物不能被及时地排出极间,在极间产生淤积,部分蚀除产物重凝附着在工件表面上,形成了较多的重凝物,使加工表面较粗糙,同时由于极间不能及时冷却和进行消电离,导致极间加工状况恶化,易发生拉弧、二次放电等现象,对工件表面造成损害。电火花脉冲性放电重复频率极高,一般每秒钟高达几十万至数百万次,必然使放电区域内材料加热-冷却-再加热的循环频率非常高,对于在冷却性较差的火花油中加工的工件表面影响相对较小,而蒸馏水的冷却性能较好,在表面热循环产生的应力超过钛合金TC4材料抗拉强度的情况下,就会使加工表面产生显微裂纹,因此在图4a中可观察到有少量的显微裂纹。

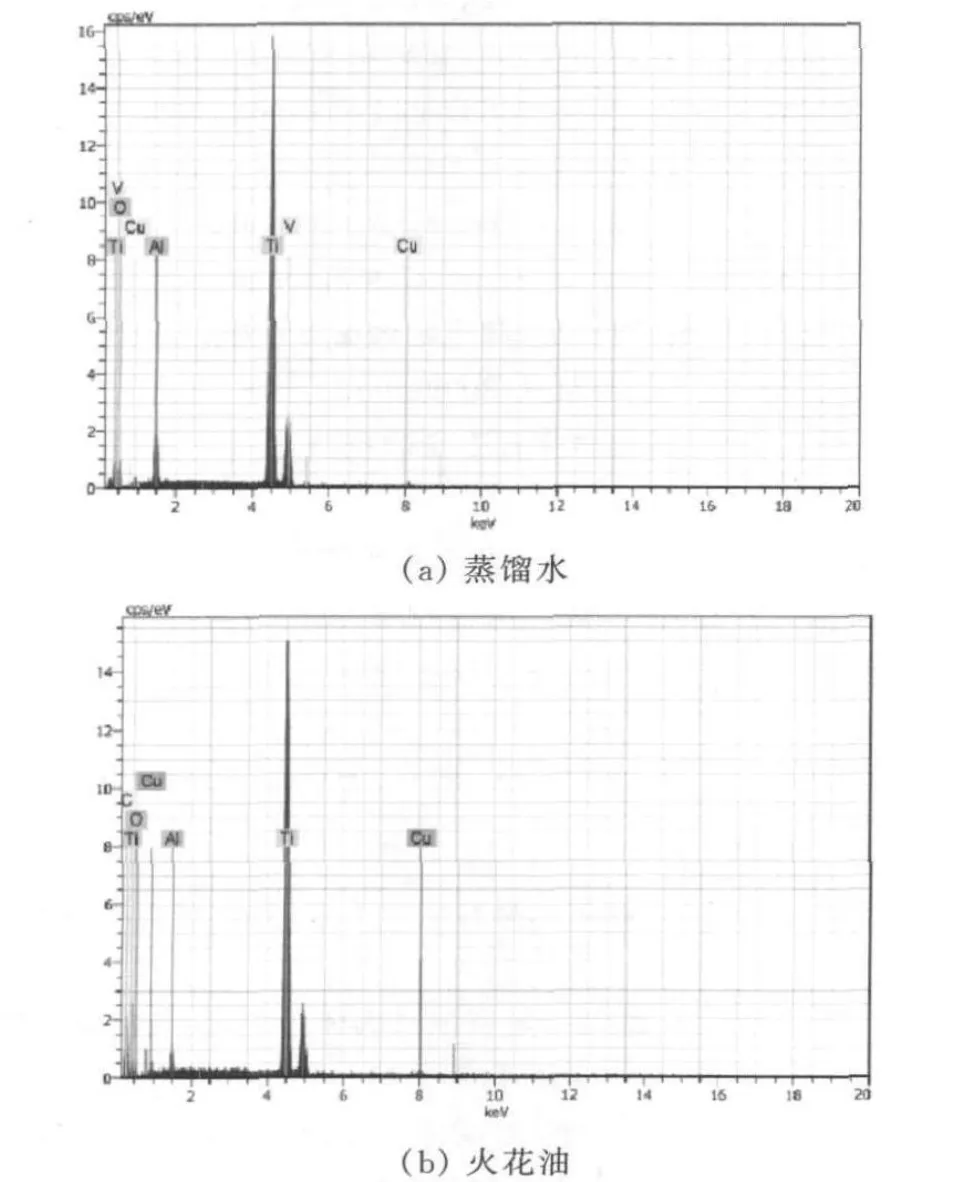

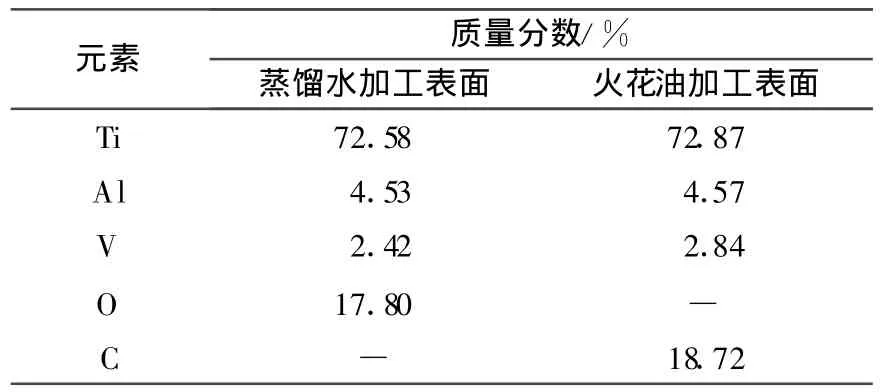

蒸馏水和火花油属于两种不同类型的工作液,具有不同的组分。蒸馏水的主要组成元素是O和H,而火花油中是C和H,因此进行钛合金TC4放电加工所得到的产物必然有所差异,对于放电加工的影响也是不尽相同的。为了深入研究生成产物的影响 ,将脉宽 15μs、脉间 45μs、峰值电流 4A 下加工的工件表面分别进行了XRD测量,工件表面能谱图见图5,加工表面主要成分见表1。

图5 加工表面能谱图

表1 加工表面主要成分

由表1可看出,蒸馏水中加工的钛合金TC4表面含有大量的O元素,说明产生了钛的氧化物;而火花油中加工表面含有大量的C元素,说明产生了钛的碳化物。由于钛的碳化物熔点(3150℃)远高于钛的氧化物熔点(1750℃),蒸馏水中工件表面产生的钛的氧化物更易于蚀除。因此,在相同电规准下,蒸馏水较火花油更易于实现钛合金TC4材料的蚀除。

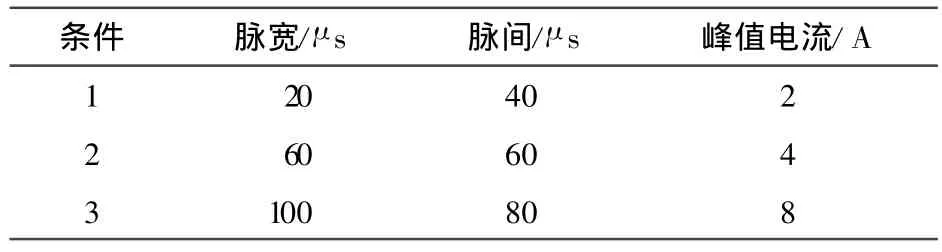

3 极性效应对材料去除率的影响

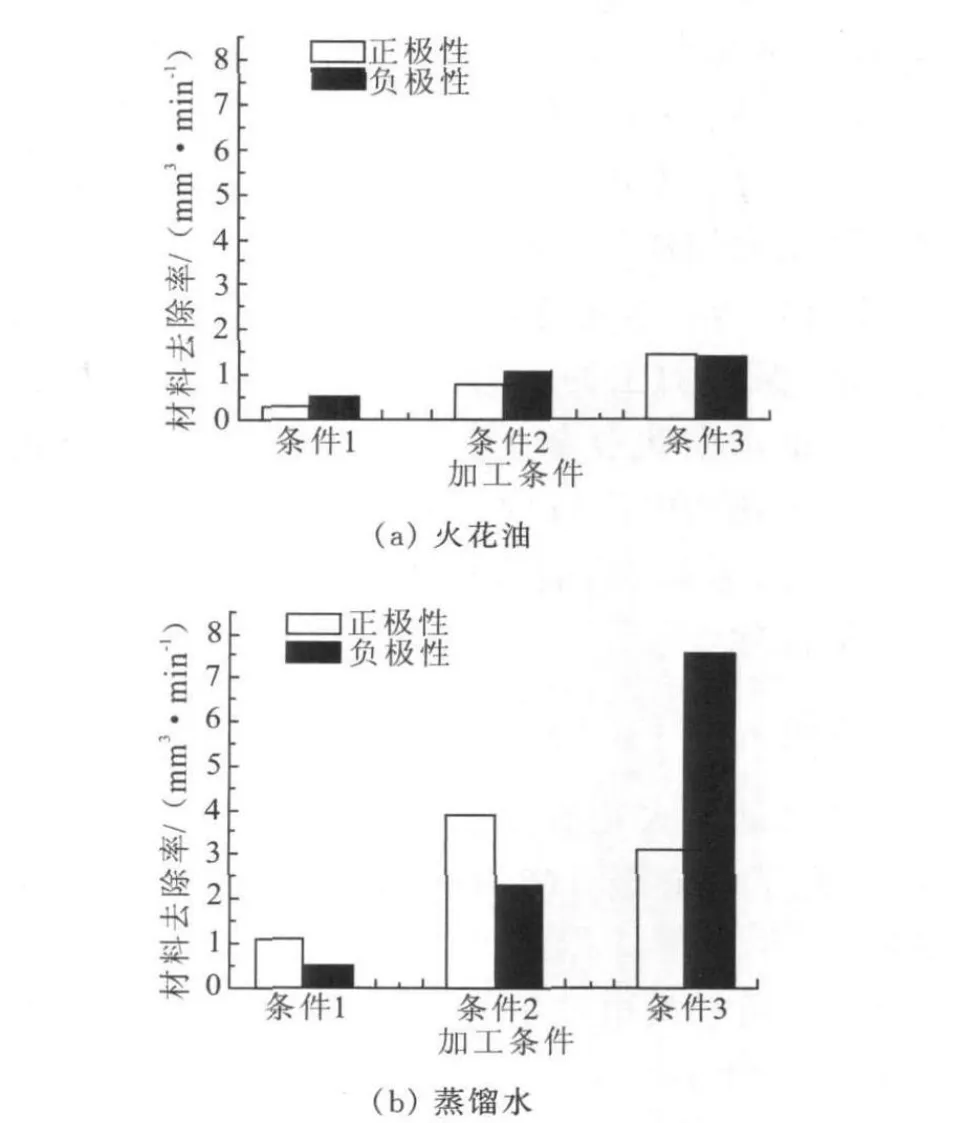

电火花加工中存在极性效应,它对材料去除率有直接的影响。由于两种工作液性能差异较大,因此在采用不同极性加工时,加工性能呈现出很大的差异。本试验在火花油和蒸馏水中分别采用正、负极性加工方式进行对比,选用的试验电规准见表2,结果见图6。

表2 极性效应试验电规准

图6 极性效应对材料去除率的影响

从图6可看出,火花油作为工作液时,条件1和条件2采用负极性加工的材料去除率较正极性大,条件3采用正、负极性加工的材料去除率相当;蒸馏水作为工作液时,条件1和条件2采用正极性加工的材料去除率较负极性大,而条件3采用负极性加工的材料去除率较正极性大。根据粒子轰击理论可知,短脉冲加工时,材料蚀除主要是依靠电子的轰击作用,即正极的蚀除速度大于负极的蚀除速度,而长脉冲加工时,质量和惯性大的正离子对负极表面的轰击作用强,负极的蚀除速度较正极大,在蒸馏水中恰好符合该规律。小规准加工时,火花油中加工状态较稳定,加工状况对极性效应基本不会产生影响,加工过程中火花油中析出的胶体粒子在极间电场作用下向正极运动,与熔融、气化的蚀除产物反应生成钛的碳化物,覆盖在正极表面,正极上覆盖的胶体粒子及钛的碳化物起到保护正极的作用,从而降低了正极材料去除率。正极性加工时,覆盖效应降低了工件材料去除率,而负极性加工时,覆盖效应主要是起保护电极的作用。所以小规准加工时,负极性加工的材料去除率较正极性大;随着加工规准增大,火花油中排屑条件恶化,大量的电蚀产物及胶体粒子在放电间隙内淤积,甚至聚集结链,不能进行正常的火花放电加工,所以大规准下正、负极性加工效率相差不大。

对比图6a和图6b不难发现,不论在哪组加工条件下,蒸馏水中加工的材料去除率均比火花油中高,即在相同条件下蒸馏水中的材料去除率比火花油中高。究其原因,主要是因为蒸馏水的流动性和冷却性比火花油好,及时地将蚀除产物排出加工区域,更好地冷却放电通道并进行消电离,使加工过程更稳定,保证加工的正常进行,有效提高了加工效率。蒸馏水中钛合金TC4表面生成的钛的氧化物熔点比火花油中生成的钛的碳化物熔点低很多,更易于蚀除,因此,蒸馏水中更易于实现钛合金TC4材料的蚀除。

4 结论

本文通过火花油和蒸馏水两种工作液的对比试验,研究了钛合金TC4的放电蚀除机理,得出如下结论:

(1)通过放电波形对比可发现,蒸馏水中加工稳定,脉冲利用率较高,而火花油中易出现拉弧、短路和二次放电等不良放电现象。

(2)对比火花油和蒸馏水中加工钛合金TC4的SEM照片,分析得出:蒸馏水由于冷却性和流动性较好,加工表面较平整;火花油的冷却性和流动性较差,且易析碳,加工表面较粗糙,有大量的蚀除产物堆积。

(3)极性效应对比结果显示,钛合金在蒸馏水中加工符合粒子碰撞理论的解释,即小规准时负极性较正极性的材料去除率大,大规准时正极性较负极性的材料去除率大。而火花油中由于存在覆盖效应,使小规准下负极性材料的去除率较正极性大,大规准下由于加工不能正常进行,所以正、负极性加工效率相当。

[1]李富长,宋祖铭,杨典军.钛合金加工工艺技术研究[J].新技术新工艺,2010(5):66-69.

[2]李明辉.电火花加工理论基础[M].北京:国防工业出版社,1989.

[3]Chen S L,Yan B H,Huang F Y.Influence of kerosene and distilled water as dielectrics on the electric discharge machining characteristics of Ti-6Al-4V[J].Journal of Materials Processing Technology,1999,87:107-111.

[4]Lin Y C,Yan B H,Chang Y S.Machining characteristics of titanium alloy(Ti-6Al-4V)using a combination process of EDM with USM[J].Journal of Materials Processing,2000,104:171-177.

[5]Ahmet H,Ulas C.Electrical discharge machining of titanium alloy(Ti-6Al-4V)[J].Surface Science,2007,235:9007-9016.

[6]张云鹏,赵伟,孙广标,等.超声电火花复合加工钛合金表面质量研究[J].电加工与模具,2009(1):22-25.

[7]洪国维.水溶性介电液于钛合金放电发色[D].台北:国立台湾大学,2006.

[8]韩光臣,任仲根,任延华.电火花铣削钛合金加工工艺研究[J].电子工艺技术,2002,23(1):28-33.

[9]杨冠军.钛合金研究和加工技术的新进展[J].钛工业进展,2001(3):1-5.