聚晶立方氮化硼刀具刃口放电加工工艺研究*

2012-06-05贾云海李建钢朱立新宋英杰

贾云海,李建钢,朱立新,宋英杰

(1.北京市电加工研究所,北京 100191;2.北京迪蒙特佳工模具技术有限公司,北京 100191)

近年来,刀具材料有了长足的进步,如聚晶立方氮化硼(PCBN)的使用,实现了硬度在58~62 HRC的工件精密硬态车削加工[1]。许多硬度超过45 HRC的工件通过硬态车削,在工件表面质量、尺寸和形位公差等方面均达到了类似于磨削加工的效果。硬态车削加工优于磨削加工的原因在于其加工的灵活性及对于复杂几何尺寸工件加工的便利性[2]。在硬态干式车削加工过程中,工件在高硬度状态下实现了精密尺寸的加工,因此,可节约加工时间,提高加工效率和表面质量,同时简化了加工工艺,降低了废品率[2]。PCBN材料由于具有很高的硬度、较高的耐磨性和热稳定性,使其成为硬态车削加工常用的刀具材料[1]。

由于电火花加工属于非接触式加工,具有工具电极成形简单、相对损耗小等优势,可有效应用于尖细刃口和复杂形状刃口的PCBN刀具加工,因此成为PCBN刀具的一种主要加工方法。电火花加工是基于脉冲放电蚀除原理的自激放电加工过程,放电蚀除的物理过程是电磁学、热力学、流体动力学等综合作用的过程[3]。在电火花加工过程中,极间形成脉冲性火花放电,在电火花通道中产生瞬时高温,使工件表面形成变质层。表面变质层的存在,在一定程度上影响了刀具使用寿命,成为除几何尺寸外的第二大影响刀具寿命的重要因素。而这一变质层的厚度、物理机械性能与工件材料和电加工工艺参数有直接的关系。因此,研究电加工工艺参数与工件表面变质层的关系成为深入研究放电机理、完善工艺条件、提高脉冲放电质量的先决条件。

国内外专家、学者在PCBN刀具和放电加工工艺方面进行了许多研究,取得了一定的研究成果。文献[4]对放电加工的表面变质层做了微结构研究和金相分析。Ghanem[5]指出,变质层的硬度是钢基体硬度的两倍以上。文献[6]对表面变质层的成因做了分析,认为表面变质层可能有以下几个来源:工件表面的熔融材料;电极气化和熔融飞溅物形成的迁移熔融材料;工作液体的热分解物及加工过程中的氧化物等。文献[7]选用X200Cr15和50CrV4作为工件材料,研究了电火花加工工艺参数对工件表面质量的影响,研究结果表明:增加放电加工能量,工件表面粗糙度值增加,变质层厚度也随之增加。文献[8]研究了钢件放电加工后的表面质量。Chiang[9]指出,影响材料去除率的两个关键因素是放电加工电流和占空因数,放电加工电流和瞬时脉冲对电极损耗率和工件表面粗糙度的值均具有重要的影响。

本文从PCBN刀具刃口放电加工试验入手,采用X射线衍射分析仪和电子扫描电镜,分析研究了放电加工的放电参数与PCBN刀具刃口变质层物相、微观结构的关系,得出了通过调整放电加工参数可达到减小变质层厚度、提高刀具刃口表面质量的结论。

1 试验设备及方法

试验样品选用了粒度为5μm的聚晶立方氮化硼复合片(BZN 9100)。加工设备选用了精密数控电火花超硬刀具磨床(BDM-903)。试验分析仪器选用了SB001型X射线衍射仪和S-4800型扫描电子显微镜。

将PCBN复合片用线切割机床切割出4片4mm×4mm的菱形样片,对切割面采取机械磨削方式加工,消除线切割加工的影响。然后用超声波和丙酮溶液清洗、晾干,制成刀具试样。用精密数控电火花超硬刀具磨床分别对其中3个PCBN刀具样品表面进行电火花粗加工、半精加工、精加工,加工完成后再次清洗、晾干。用X射线衍射仪分别对4个PCBN刀具样品刃口表面进行X射线衍射分析,确定加工前后刀具样品所含物相。X射线测试以Cu靶Ka辐射线作为入射束,工作电压为60 kV,工作电流为200 mA,采用连续扫描测量模式,扫描角度2θ范围为20°~99°,波长1.5406A 。最后,用扫描电子显微镜对4个PCBN刀具样品刃口表面进行表层形貌观察和能谱分析。试验过程见图1。

图1 试验过程

2 X射线衍射分析

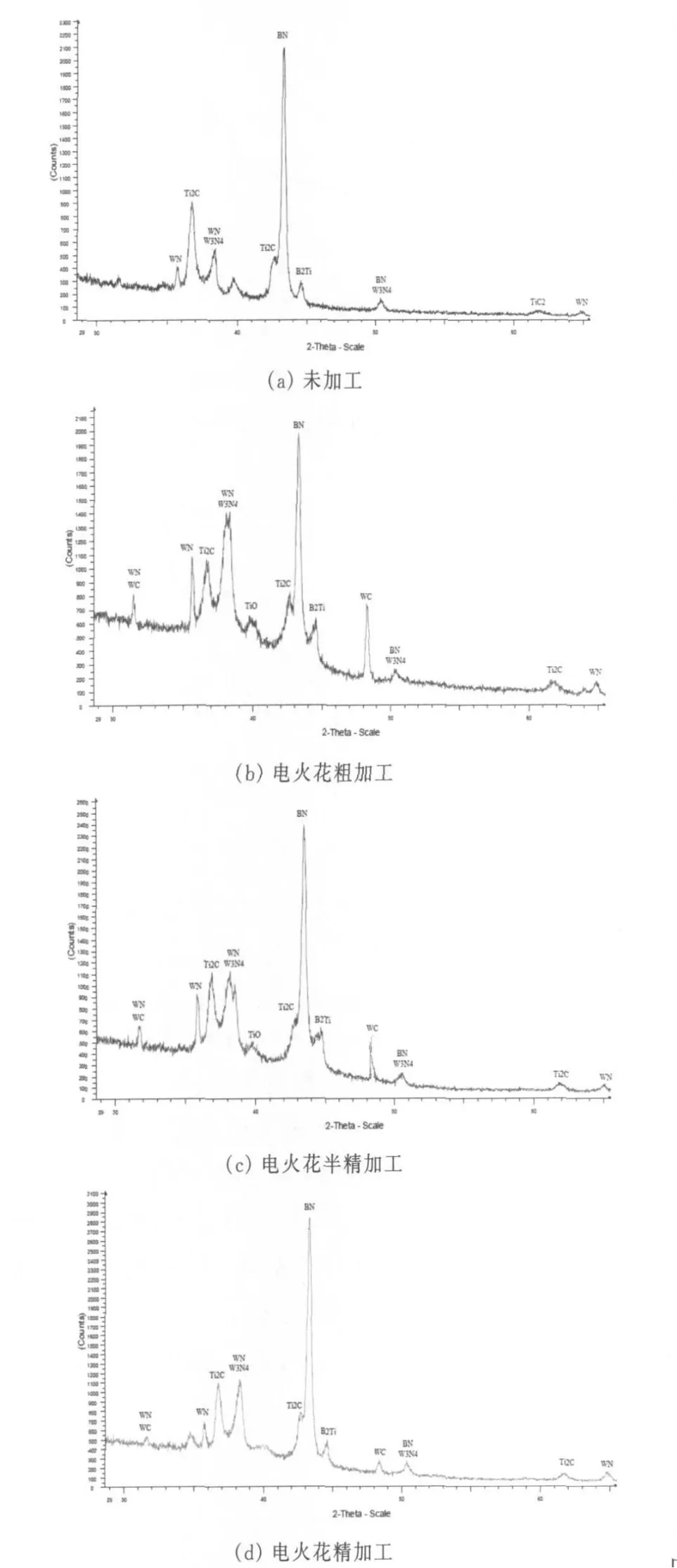

利用X射线衍射分析仪对4件不同方式加工的PCBN刀具进行了物相分析,结果见图2。从图中可看出,未加工的 PCBN刀具中主要物相有 BN、Ti2C 、B2Ti、W3N4、Co 等;而电火花粗加工 、半精加工 、精加工后的PCBN刀具中主要物相除了这些以外,还出现了WC、WN和TiO,表明PCBN刀具刃口表面出现一层含有WC、WN和TiO的变质层。

图2 4种不同方式加工的PCBN刀具刃口表面X射线衍射分析图

3 扫描电镜分析

为进一步分析加工后PCBN刀具刃口变质层的情况,对放电加工后PCBN刀具的刃口表面进行扫描电镜(SEM)观察,结果见图3。

图3 PCBN刀具刃口表面扫描电镜分析

可明显看出,经过放电加工后的PCBN刀具刃口表面均出现一层白色的变质层电火花粗加工后的变质层厚度约为60~78μm,半精加工后的变质层厚度约为28~39.5μm,精加工后的变质层厚度约为10 ~ 17.5μm 。

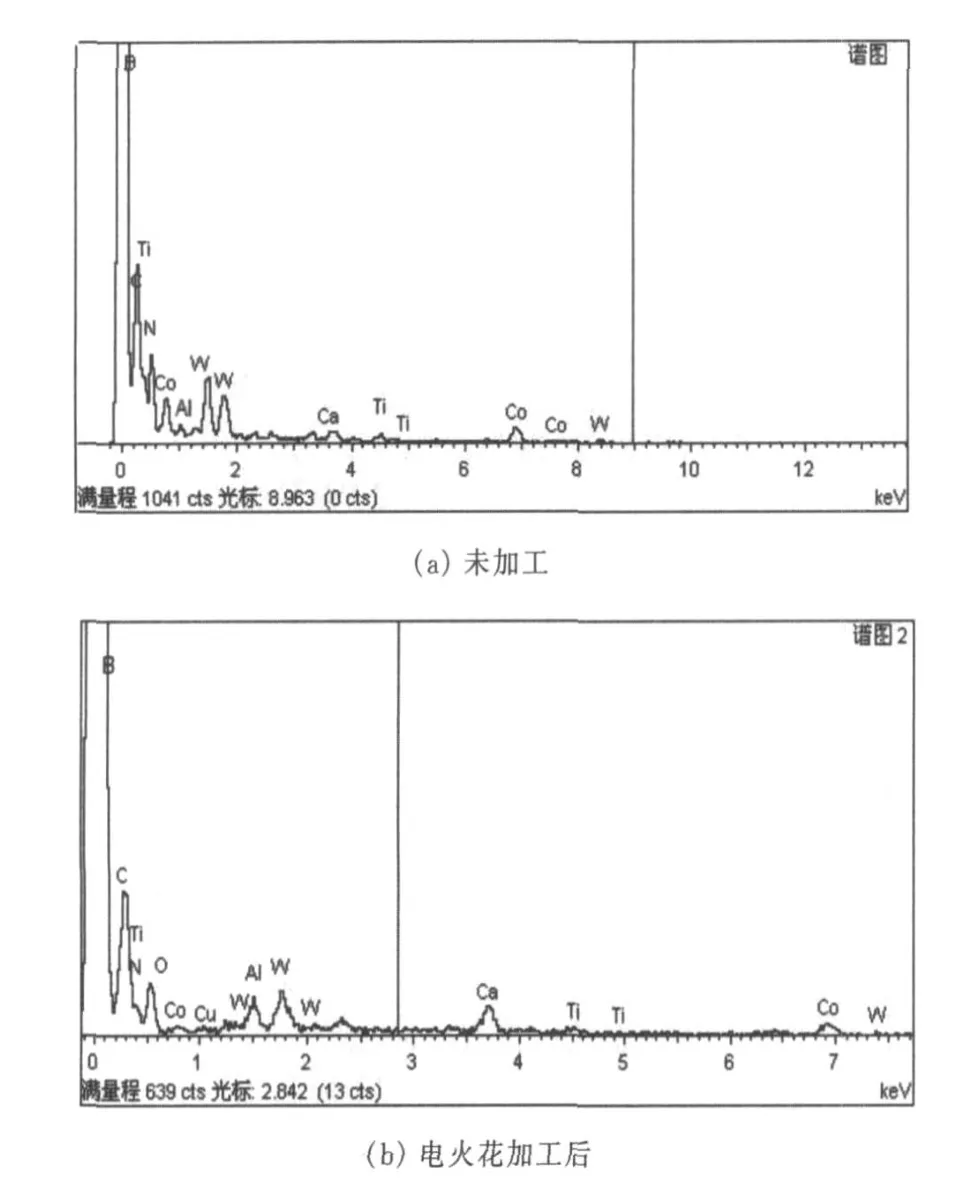

为了进一步证实X射线衍射分析结果,对试样作了能谱分析,结果见图4。对比图4中的谱线分布,可清晰地发现,电火花加工后氧元素的出现及钨、钛、碳、氮元素的能谱变化,同时也发现电火花加工后铜元素的出现,这应该与使用了铜电极加工有关。通过电火花放电加工前后试样的能谱分析,也证实了电火花放电加工后,变质层中含有WC、WN和TiO等物质。

图4 PCBN刀具刃口表面能谱分析

4 刀具刃口质量与放电加工参数的关系

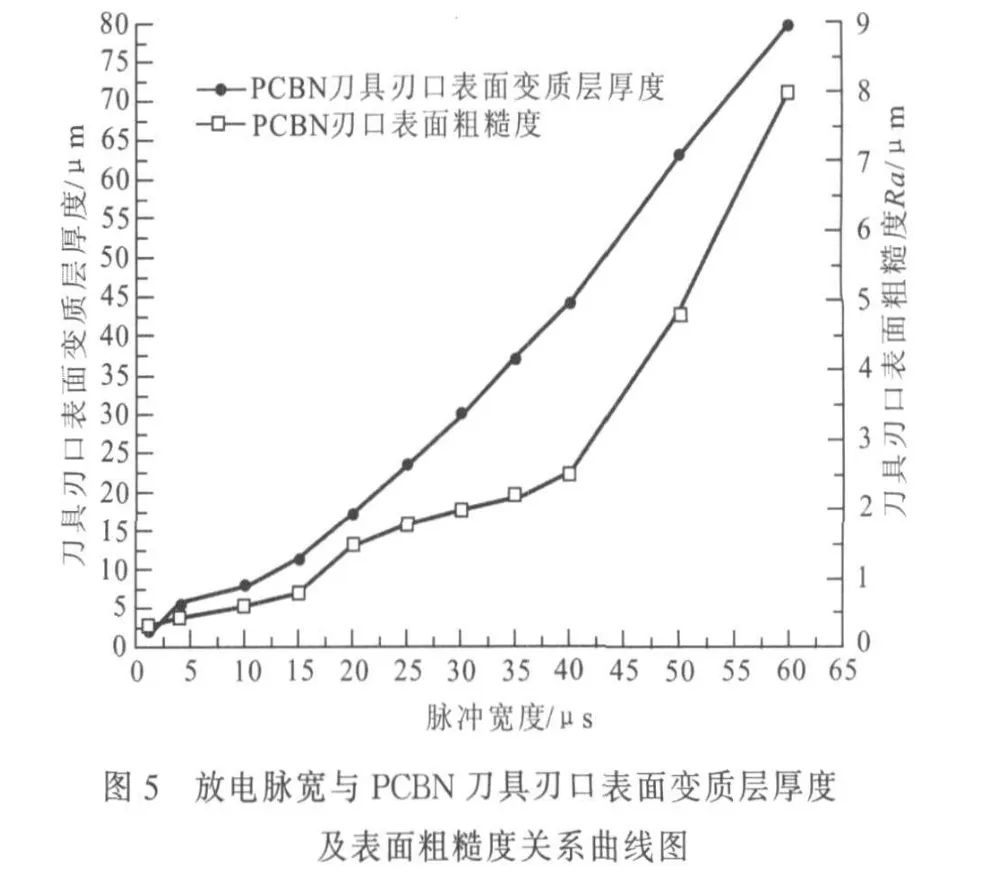

试验得到的PCBN样刀,其电火花加工脉宽与PCBN刀具刃口表面变质层厚度的关系曲线见图5。从图中可清楚地看到,随着电火花加工脉宽的增加,PCBN刀具刃口表面变质层的厚度呈非线性增加。脉宽在15μs以下时,变质层的厚度增加较平缓;脉宽在40μs以上时,变质层厚度迅速增加。同时还可看出,随着电火花加工脉宽的增加,PCBN刀具刃口表面粗糙度值呈非线性增加。脉宽在15μs以下时,刀具刃口表面粗糙度值可保持在Ra≤1.6μm;脉宽在40μs以上时,刀具刃口表面粗糙度值迅速增加,即刀具刃口的表面质量迅速恶化。

试验采用的电火花加工电流与PCBN刀具刃口表面变质层厚度的关系曲线见图6。从图中可清楚地看到,随着加工电流的增加,PCBN刀具刃口表面变质层的厚度呈非线性增加。加工电流在10 A以下时,变质层的厚度增加较平缓;加工电流在10~20 A时,变质层厚度迅速增加;加工电流在20 A以上时,变质层厚度增加减慢,但此时的变质层厚度已在0.05mm以上了。同时还可看到,随着加工电流的增加,PCBN刀具刃口表面粗糙度值呈非线性增加。加工电流在20 A以下时,刀具刃口表面粗糙度值可保持在 Ra≤2.5μm;加工电流在20 A以上时,刀具刃口表面粗糙度值迅速增加。

5 结论

通过分析,可得到以下结论:

(1)PCBN刀具刃口经电火花加工后,不可避免地出现变质层。变质层中含有WC、WN和TiO等物质,这些物质的出现主要是由于加工过程中的高温高热量作用,出现了元素间的置换和氧化。

(2)通过改变电火花加工主要工艺参数,可实现PCBN刀具刃口表面变质层的减少和表面质量的提高。一般通过减小加工电流、降低脉宽、减小加工量,可实现PCBN刀具刃口表面变质层厚度的减小。

(3)电火花加工主要工艺参数与PCBN刀具刃口表面变质层的厚度、表面粗糙度不是线性关系,不能采用一次方程描述,应通过大量试验建立经验公式。

(4)电火花加工PCBN刀具时,可通过调整工艺参数和工艺流程,实现刀具的精密加工,一般采用粗加工、半精加工、精加工3道工序,可加工出表面变质层薄、表面粗糙度值低的刀具。

[1]Mills B.Recent developments in cutting tool materials[J].Journal of Materials Processing Technology,1996,56(1-4):16-23.

[2]Cook M W,Bossom P K.Trends and recent developments in the material manufacture and cutting tool application of polycrystalline diamond and polycrystalline cubic boron nitride[J].International Journal of Refractory Metals and Hard Materials,2000,18(2-3):147-152.

[3]Kechagias J,Iakovakis V,Katsanos M,et al.EDM electrode manufacture using rapid tooling:a review[J].Journal of Materials Science,2008,43(8):2522-2535.

[4]Stevens L,Kruth J P,Van Humbeeck J.Microstructural investigation and metallographic analysis of white layer of a surface machined by electro discharge machining[C]//Proceedings of the ISEM XI.Lausanne,1995:849-862.

[5]Ghanem F,Braham C,Sidhom H.Influence of steel type on electrical diacharge machined surface integrity[J].Journal of Materials Processing Technology,2003,142(1):163-173.

[6]Cusanelli G,Hessler-Wyser A,Bobard F,et al.Microstructure at submicron scale of the white layer produced by EDM technique[J].Journal of Materials Processing Technology,2004,149(1-3):289-295.

[7]Boujelbene M,Bayraktar E,Tebni W,et al.Influence of machining parameters on the surface integrity in electrical discharge machining[J].Archives of Materials Science and Engineering,2009,37(2):110-116.

[8]BleysP,Kruth J P,Lauwers B,et al.Surface and sub-surface quality of steel after EDM[J].Advanced Engineering Materials,2006,8(1-2):15-25.

[9]Chiang K T.Modeling and analysis of the effects of machining parameters on the performance characteristics in the EDM process of Al2O3+TiC mixed ceramic[J].The International Journal of Advanced Manufacturing Technology,2008,37(5-6):523-533.