波音777项目并行组织形式分析

2012-06-05罗继业张岚岚

罗继业 何 欢 张岚岚

(上海飞机制造有限公司,上海 200436)

波音777飞机是是由波音公司研制的双发中远程宽体客机,首飞时成为民用航空历史上最大的双发喷气飞机。波音777项目采用了全新的组织形式,在组织结构和数字技术上大胆创新,以较低的成本取得巨大成功,波音777项目也因此成为全球学习和关注的焦点。本文着重分析波音在777项目中利用的并行工程方法,探讨并行工程的组织结构和数字化技术保障。

1 波音传统的串行项目组织形式

777项目之前,波音在飞机研制项目上基本采取传统的串行组织形式。在传统的串行组织形式中,项目基本上依照明确客户需求、飞机设计、飞机制造、飞机测试、飞机交付、客户保障的流程,特别是遵循先设计再制造的顺序,即先完成设计阶段的产品开发、设计、分析、发放,才能进行制造阶段的工艺计划、工具设计、数控编程。

在串行研制过程中,设计与制造分离,产品设计不能够按照制造的具体情况而及时进行调整与更改,缺少了设计与制造的协调磨合,致使产品定义数据集发放后,差错、返工以及报废现象经常发生,零件之间、工具与零件间的配合不精准,从而延长了生产周期。所以,传统的串行组织形式不利于保障项目的高效率、低成本、短周期和一次成功。

波音在777项目启动之前面临着客户要求高、竞争对手强、时间紧迫、资金有限的挑战。首先,相对于空客A330/340,777必须在功能、可靠性、维护性和经济性上具有很强的竞争力,满足航空公司的要求;其次,777需要大大降低全生命周期成本;再次,在交付时即能投入运营。针对这些问题与挑战,波音制订了项目研制计划,关注以下3个方面。其一是在设计早期让用户广泛参与,进而尽快确定产品的主要需求;其二是产品定义数据集在发放前确保其正确性和合适性,以降低至少50%的错误、变更及返工;其三是通过协同工作确保信息和数据充分共享以及问题能够及时得以解决。为使项目计划顺利实现,波音决心进行组织形式的改革,突破传统的串行组织形式,应用并行工程推行并行的组织形式。

2 并行工程

并行工程是集成、并行设计产品及其相关过程(包括制造过程和支持过程)的系统方法,以实现提高产品质量、降低成本、缩短周期为目标。串行工程与并行工程的比较见表1所示。

并行工程强调各种活动并行交叉进行,并不意味着可以忽视产品开发的逻辑顺序,或省略产品开发的必要环节,而是需要通过工作分解或节点控制,使能够并行交叉的活动尽量并行交叉。一种方法是将复杂的产品分解为若干个子系统,对各子系统的设计实施并行推进;另一种方法是将相关联的各子系统的设计、生产、采购、工艺等工作尽可能交叉进行。

表1 串行工程与并行工程的比较

并行工程的实行,需要组织和技术上的保障。777项目中波音就是通过设计制造团队、并行产品定义来完成组织结构更新,并且通过数字化产品定义、数字化预装配、数字化工具定义等数字化技术为组织形式的创新提供保障,如图1所示。

图1 波音777项目的并行工程示意图

3 基于DBT和CPD的并行工程组织结构更新

3.1 设计制造团队DBT(Design -Build Team)

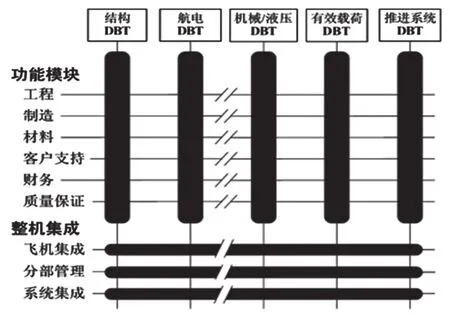

波音777项目在研制过程和组织形式上实现一个重大突破,这就是把设计和生产紧密结合在一起,形成一个设计—生产流程,即通过组织变革将工程、计划、工装、生产工艺、材料、质量保证、财务、用户支持等业务职能紧密的组织在一起,共同参与产品定义(即设计数据集)。这种新的做法把过去的串行研制流程变成并行研制流程,强调协同工作。承担工作的实体就是设计制造团队DBT,如图2。

图2 777项目DBT团队

每个DBT小组集合了工程(产品定义)、制造(计划、工装、总装)、材料(计划生产流程)、客户服务(培训、维护、区域服务)、质量审核(计划、审查、质量报告)、财务(成本控制)等方面的专家,一般情况下还包括供应商和客户代表。这样能保障设计数据的合理利用,最大限度利用各方资源,从设计之初就能发现潜在问题,也能减少用户和供应商的不确定性,减少设计更改和研制周期,达到高质量、低成本。波音强调所有组内的成员必须在同一地点办公,原因是成员之间信息交换频繁,若不在一个地点,不利于及时沟通。

每个DBT团队是一个独立的实体组织,负责飞机的一部分功能(如电器、结构等),贯穿设计、制造、交付、售后支持整个产品生命周期。例如全飞机有DBT#0001,机头舱段为DBT#4004等,777飞机研制最高峰时曾组织过238个DBT,总共成员8000余人。DBT的组织方式在波音777飞机的研制过程中取得了明显的效果。DBT在工程设计发放以前,找到并消除了12 000处干涉问题。

3.2 并行产品定义CPD(Concurrent Product Def i nition)

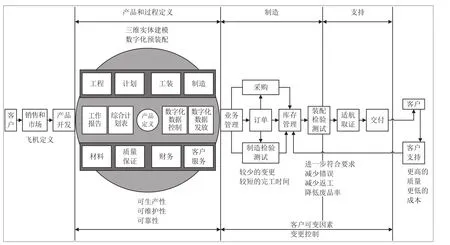

并行产品定义是把当前的产品设计的它们的相关过程,包括产品制造和支持服务集成在一起的系统工程方法。波音在777项目中实现了这一战略设想,把工程、计划、工装、制造、材料、质量控制、财务和用户支持等方面组织在一起,共同进行产品定义。这里的设计具有广泛意义,不仅包括产品设计,还有工艺、装配、检验和服务等方面的设计工作。设计过程大体分概念设计、初步设计和详细设计等几个阶段,完成由粗到细的过程,设计制造团队DBT也按这一过程组织。

CPD通过减少差错,减少返工或者通过减少飞机零部件以及制造工艺和工装的更改,来缩短飞机的研制周期,并降低研制和维护成本,优化业务流程。CPD是一个极其复杂的过程,需要强大的团队共享资源、团队协作完成产品定义,包括结构和系统的并行设计、分析师对设计的支持、生产计划定义、关键工装设计、基础设施和技术文档跟进,如图3。由于这些过程是高度相互依赖的,因此常运用集成工作方式来完成这些复杂的任务。任务计划通过分解成不同的阶段来推进执行,每个阶段都有相应的DBT目标。

波音CPD的目标是对任务做到足够详细,确保无更改、无错误、无返工地满足下游用户或下个研制生产环节的需求。关键点是协同组在同一地点工作,决策时应服务于整个任务并对自己的产品负责,并且根据不同研制阶段改变DBT成员,由设计和生产工程师对DBT的决定共同批准。

图3 并行产品定义-优化业务流程

4 基于DPD、DPA、DTD的并行工程数字化保障

4.1 数字化产品定义DPD(Digital Product Def i nition)

数字化产品定义要求所有零部件(零件、配装件、总装件)的几何定义都要在数据集中进行定义,而且是作为唯一权威的零件定义在数据集中予以保护。DPD的最大好处就是能够进行数字化装配和分析,能尽早发现零部件和对接中的问题。

波音在777的研制过程中大量使用CATIA技术,整个设计工序都没有采用传统的绘图纸方式,以确保机上成千上万的零件在制成昂贵实物原型前,也能清楚计算设计的位置是否稳妥。全部有更改的或新设计的零件都在CATIA工作站上完成设计。零件的模型包括3种:三维实体、三维线框和二维图样,三者组成了数据集。不作更改的零件会由图样转换成实体模型。三维实体模型输入到EPIC(电子预装配)数据库中用于数字预装配。三维线框模型用于DBT内部使用,因为三维实体模型传输使用的资源太多,线框模型相对比较节省资源。二维图样是产品定义验收的依据。一个零件的数据集,包括它的3D/2D几何模型、图样和其说明及数据集说明,打包存到DIRRECT(发放、交换、控制和跟踪)数据库。777的研制过程共运用了近2 200台电脑终端机,这些终端分布在日本、维基塔和费城,连接到位于西雅图的8台大型计算机上。

4.2 数字化预装配DPA(Digital Pre-Assembly)

数字化预装配的目的是要减少更改、误差和返工,在数据集正式发送之前尽量做好计算机仿真,以确保各装配零件配合准确协调。飞机零部件在设计者、分析师、计划人员或工装设计人员的要求下进行预装配,设计者负责模型的共享、抗干扰检测以及处理其他机构反馈的不合格项。777研制过程中对10多万个零件全部实行数字化设计,并在计算机上进行数字化预装配、设计更改。

DPA通过两种组织形式来管控数字化预装配,DPA负责人对模型数据进行管理和发放,而现场负责人保证飞机交叉结构的设计集成。DPA定期对集成情况进行审查,777为期2年的设计共进行5次审查,审查由现场机构负责,审查项目包括抗干扰性、接口协调和安装进程等。

DPA在波音有着悠久的历史。在DPA的设计过程中,各小组的零件、工具设计员生成三维实体模型输入EPIC数据库,完成信息共享。各有关人员提取模型完成各种检查,检索装配应有的全部零件或工具,进行装配、定位和干涉检查。审查通过后将2D/3D数据集预发放,并存入DIRRECT数据库,再由DIRRECT发放最新的数据到EPIC,开始新的一次迭代设计。DPD与DPA是反复迭代的过程,数据在EPIC数据库共享,直到设计通过批准,再打包送入DIRRECT数据库发放,见图4。

虽然实施DPA会在近期增加一些费用,但整个飞机研制项目的最终成本会被降低。

4.3 数字化工具定义DTD(Digital Tool Def i nition)

图4 DPD与DPA的迭代过程示意图

数字化工具定义的主要过程是确定工具需求和工具设计,该过程与零件设计、制造计划并行进行。DBT小组相关工艺人员辨别关键零件与工具的接口以及早期发放的数据集,定义工具的三维实体模型。通过数字化预装配验证所设计的工具,检查重点是工具与零件间、工具与工具间的配合与协调,得到确认后则从三维实体模型生成二维工具图样。数据集、实体模型和图样由DBT和工艺管理部门共同批准后发放,并输入到工具数据库。

综上所述,通过数字化的辅助手段实现了产品设计、预装配和工具设计的并行工程。

5 启示

波音777项目从串行到并行的组织形式变革之所以能成功并成为行业典范,有几点启示。

首先,并行产品定义在不断发展。波音在777研制中打破了按职能划分的组织形式,并按并行工程思想设计了依据功能(如电气、机械、结构、载荷和综合等)划分的设计制造团队DBT。737改型设计中,在吸取DBT的基础上发展为按产品(如机翼、机身和动力系统等)划分的集成产品团队IPT。每个IPT都对某一个具体的集成产品负责。IPT成员要尽可能在同一地点办公,IPT贯穿于整个设计、生产直至售后支持的全过程。787新机研制中,并行产品定义进一步发展,在建立全球协同环境系统上,组织产品的全球性协同设计和制造。民机研制的组织形式朝着团队管理、并行协同、高性能组织的方向发展。

其次,并行工程的实行是一个循序渐进的过程。波音之所以能很好的应用并行工程,是其多年从事CAD/CAM/DPA积累的结果。早在20世纪80年代中期,波音就把投资CAD/CAM技术作为技术发展战略方向,工程师开始使用CATIA软件来建立三维几何模型。777研制中,波音共投资多于10亿美元的资金,使数千名设计人员在与4个IBM主机群相连的2200工作站上同时工作,进行100%的三维DPD/DPA和CPD,并使300万个零部件信息存入数据库中。可见无论在硬件建设和软件应用上,波音都投入了极大的心血。技术的积累是一个渐进的过程,也是一个由量变到质变的过程。

最后,并行工程并不单纯是一个科学技术问题,更主要的是一个组织和企业文化问题。并行工程未能贯彻实施,一个主要原因是大公司在组织管理方式上不能转变。航空企业的组织庞大,改变管理方式和企业文化的阻力很大。所以,能否实现DBP和IPT关键取决于领导的决心和意志。只有主要领导人有高瞻远瞩的洞察力和争先取胜的决心,才能在公司全面开展并行工程。

[1]梁思礼.并行工程的实践——对波音777和737-X研制过程的考察[J].质量与可靠性,2003(1):1-7.[2]潘新.并行产品数字化定义的实施与应用[J].机械工程与自动化,2010(5):203-205.

[3]范玉青,梅中义,陶剑. 大型飞机数字化制造工程[M].北京:航空工业出版社,2011.

[4]卢鹄,范玉青.飞机结构产品的数字化定义[J].北京航空航天大学学报,2006,32(15):526-530.

[5]Wolf L.Glende.1997.The Boeing777: A Look Back[J]. AGARD FVP Symposium.22-25 September 1997,Drammen ,Norway.

[6]Lone,R.G. 1991 .777 revolutionizes Boeing aircraft development process[J]. Aviation Week and Space Technology,No.22, 34–36.

[7]夏群林.论民用飞机的项目管理(之一)——并行工程环境下的飞机项目管理[J].国际航空,2010(1):63-66.

[8]Sharma K.J. 2004.The making of Boeing 777: a case study in concurrent engineering[J].Manufacturing Technology and Management,Vol.6,254-264.