某厂房高支撑模板搭设施工方案设计

2012-06-01马轶男

马轶男

(山东胜利职业学院,山东东营 257097)

1 工程概况

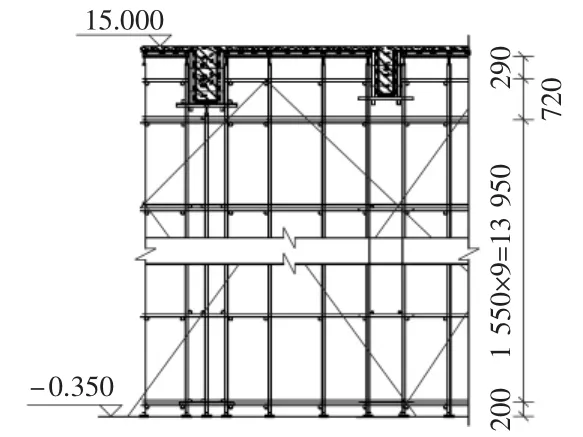

本工程为东营某公司4号车间工程,施工面积1187 m2,1层框架结构,建筑总高度:15.000 m。该工程框架梁布置在外墙及屋盖:外墙框架梁自下而上截面尺寸为350 mm×900 mm,350 mm×800 mm,350 mm ×900 mm,梁顶标高分别为 +5.000 m,+9.800 m,+15.000 m。屋盖梁截面尺寸为350 mm×900 mm,350 mm×800 mm,250 mm ×800 mm,250 mm ×400 mm,200 mm ×400 mm,200 mm×300 mm,180 mm×300 mm,在②轴~⑧轴梁高为900的框架梁与柱相交处加腋;板厚80 mm,梁顶、板顶标高为+15.000 m。支撑从-0.350 m起到板底或梁底,支撑总高度从14.450 m~15.270 m(大于8 m),属于危险性较大的高支撑模板。根据工程特点混凝土需分为三段浇筑,第一段梁(+5.000 m处)及其框架柱混凝土已浇筑完成。为了达到安全、经济、合理的目的,方案设计严格按照规范要求进行支撑架结构计算,并对构造进行了加强处理。

2 施工部署

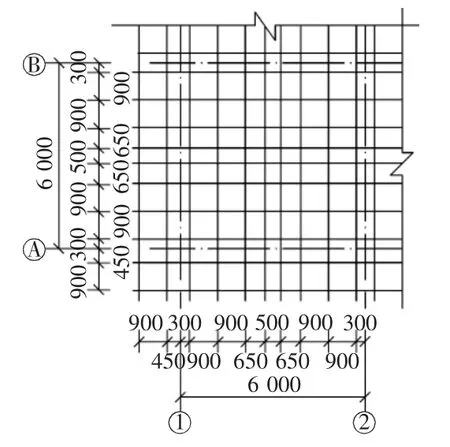

支撑形式总体为满堂支撑架,基本单元为纵距0.9 m,横距0.9 m,步距1.55 m。

2.1 350×900,350×800,250×800梁支撑

底部支撑1根,间距450 mm,支撑与梁底模板托梁用可调托座连接,梁两侧支撑两根,以基本单元立杆及合并主楞为支撑,基本单元立杆用扣件连接,合并主楞用对拉螺栓连接支撑梁侧模板,见图1。外框架部分梁要求上一层梁支撑坐落在下一层梁顶,顶层梁强度没有达到要求前,底部所有各层支撑不得拆除。

图 1 350×900,350×800,250×800 梁支撑布置

2.2 250×400,200×400,200×300,180×300梁支撑

以基本单元立杆为支撑,用扣件连接。

2.3 板底支撑

基本单元立杆支撑,支撑与板底模板托梁用可调托座连接,见图2。

3 施工材料[1]

1)钢管。钢管应采用现行国家标准GB/T 13793直缝电焊钢管中规定的Q235普通钢管;钢管的钢材质量应符合现行国家标准GB/T 700碳素结构钢中Q235级钢的规定。钢管进场时供应方应提供质量证明文件。每根钢管的最大质量不应大于25 kg,应采用φ48×3.5钢管。

2)扣件。扣件分为三种:直角扣件、旋转扣件、对接扣件。扣件必须具有产品质量合格证、生产许可证和专业检测单位测试报告,其材质应符合现行国家标准GB 15831钢管支撑架扣件的规定。扣件在螺栓拧紧扭力矩达65 N·m时,不得发生破坏。

3)底座及可调顶托。底座用厚8 mm、边长150 mm的正方形钢板作底板,外径60 mm、壁厚3.5 mm、长150 mm的钢管作套筒焊接而成。材质和加工外观质量与缺陷要求同锻铸铁扣件。底座应采用Q235A钢,焊条应采用E43型,尺寸应符合上述要求,可调顶托丝杆直径不小于36 mm。

4)木方。木方材质标准应符合现行国家标准GB 50005木结构设计规范的规定,木方不得使用有腐朽、霉变、虫蛀、折裂、枯竭的木材,截面尺寸为50 mm×70 mm。木方的含水率不应大于25%。

5)木胶合模板。覆塑木胶合板,模板厚度为12 mm。胶合模板各项技术性能应符合JGJ 130-2011建筑施工扣件式钢管支撑架安全技术规范规定。

6)对拉螺栓。采用高强对拉螺栓,穿梁螺栓直径12 mm。

4 模板设计计算[2]

4.1 楼板模板设计计算

考虑了模板与木板自重、混凝土与钢筋自重、施工均布荷载标准值、振捣混凝土时产生的荷载、支撑架的自重等,经验算:面板与托梁强度、挠度,木方的强度、抗剪、挠度以及支架的轴力、稳定性等各项指标均满足要求。

4.2 梁模板设计计算

考虑了模板与木板自重、混凝土与钢筋自重、施工均布荷载标准值、新浇混凝土侧压力标准值、振捣混凝土时产生的荷载、支撑架的自重等,经验算:

1)梁侧模板中面板、木方、外楞的强度、挠度、抗剪验算及穿梁螺栓的最大拉力等指标均满足要求;

2)梁底模板中面板、木方、托梁的强度、挠度、抗剪验算及支架的轴力、扣件抗滑移、稳定性计算等指标均满足要求。

5 满堂支撑架施工

5.1 支撑架搭设方案

1)搭设方法。

由于本工程外围框架梁分为标高 +5.000 m,+9.800 m,+15.000 m三道(见图3),需分为三段浇筑施工,目前第一层梁+5.000 m及其框架柱混凝土已浇筑完成,框架柱可以作为后期满堂架抱柱用。因此该方案在进行满堂支撑架搭设时,共分两阶段搭设完成。第一阶段搭设至标高+9.800 m处,待本标高框架梁及其柱的混凝土浇筑施工完成后,再进行第二阶段搭设,支撑架构造见图4。此时,+9.800 m柱可以作为抱柱用。第二阶段搭设到顶,+15.000 m框架梁柱板整体浇筑。

图2 板底支撑布置

图3 Ⓑ轴线支撑

图4 支撑基本单元平面布置

需要特别注意的是,由于上层梁需要在下层梁上支撑,因此,在施工第二层梁、第三层梁时,第一层梁、第二层梁始终不得拆除,必须等到屋盖梁板混凝土达到设计要求后从上至下按顺序依次拆除。

2)搭设尺寸确定。

外架距柱边200 mm,纵横基本间距900 mm,步距1.55 m,高出檐口1.5 m,并与内部满堂架连为整体;内部满堂架搭设时,沿纵横轴方向:从外架进750为满堂支撑架搭设起点,基本间距900 mm,到梁附近及下方时,立杆纵横间距见图5。其余各梁板支撑单元见施工部署。

图5 立面及平面剪刀撑布置

3)构造措施。

沿外立面四周设置竖向连续剪刀撑,并在纵横向每间隔6 m各加设竖向连续剪刀撑一道。从最底部纵横杆处开始设置水平剪刀撑,往上每隔4步设一道水平剪刀撑,最上一道设置在最上一步的顶部。因柱子沿竖向分三段浇筑,当剪刀撑遇已达到设计强度的柱子时,剪刀撑与柱体顶牢。剪刀撑搭设要求遵守JGJ 130-2011建筑施工扣件式钢管支撑架安全技术规范的规定。

支撑架立柱周围有结构柱时,按水平间距6 m、竖向间距3 m与结构柱设置一个固结点做抱柱处理(见图6)。

图6 抱柱处理

5.2 搭设顺序

外支撑架按满堂架考虑,同内架一起搭设。基本搭设顺序为:

定位设置底座→放置纵向扫地杆→竖立底立杆,底端与纵向扫地杆扣接固定后,装设横向扫地杆并与立杆固定,竖起3根~4根立杆后,随即装设第一步纵向平杆和横向平杆→校正立杆垂直和水平杆水平,使其符合要求后,按40 N·m~60 N·m力矩拧紧螺栓,形成构架初始段→依上述要求延伸搭设→全面检查构架质量,严格确保设计要求和构架质量→按第一步要求搭设第二步、第三步→随搭设进程及时装设剪刀撑。

5.3 搭设施工实施[3]

1)施工准备。

施工准备包括人员准备、材料准备、场地准备。

2)地基与基础处理。

按国家标准要求,地基应符合现行国家标准GB 50007建筑地基基础设计规范的相关规定,立杆底座底面标高高于自然地坪50 mm,支撑架基础经验收合格后,方按施工组织设计要求放线定位。

3)搭设。

纵向、横向水平杆、立杆的搭设按JGJ 130-2011建筑施工扣件式钢管支撑架安全技术规范执行。

4)梁、板模板施工。

梁、板混凝土模板规格尺寸要精确。为了抵消自重和施工荷载等外力作用产生的挠度,当梁、板跨度大于4 m时,模板中部应起拱,起拱高度宜为全跨长度的1/1000~3/1000。同时为了防止因模板起拱而减少梁的截面高度,采用梁端底模下降的办法。

5)梁柱接头部位处理。

梁柱节点部分结构模板必须保证截面方正,尺寸准确(见图7),梁柱接头部分模板采用胶合板衬50×70木方制成定型模板,模板必须采用新模板裁成,每片模板必须采用整板裁成,不得用碎板拼接。

5.4 质量检查和验收

搭设施工需进行构配件检查与验收,搭设质量检查与验收,要求主控项目、一般项目检验合格。

此外,为确保支撑体系安全,在支撑体系施工及混凝土浇筑施工过程中应进行模板支撑体系监测监控,监控内容包括:立杆水平位移变形值监测监控;主次楞竖向位移变形值监测监控;施工荷载监测监控。

图7 350×900梁加腋部分模板处理

6 安全文明措施[3]

支撑架搭设人员必须是经过按现行国家标准考核合格的专业工人并持证上岗。支撑架搭设安全遵循规范JGJ 130-2011建筑施工扣件式钢管支撑架安全技术规范的要求。

7 工程效果

本方案设计在施工前通过专项施工方案论证审核,经运用于工程实践,达到了安全、适用、经济、合理的工程效果。

[1]JGJ 162-2008,建筑施工模板安全技术规范[S].

[2]马轶男.某现浇混凝土楼板大模板工程的设计计算[J].安徽建筑,2012(3):39-41.

[3]JGJ 130-2011,建筑施工扣件式钢管支撑架安全技术规范[S].