印制电路板垂直线节水技术的分析与研究

2012-05-31PaperCode091

Paper Code: A-091

孟凡义 贝俊涛

汕头超声印制板公司

印制电路板垂直线节水技术的分析与研究

Paper Code: A-091

孟凡义 贝俊涛

汕头超声印制板公司

印制电路板制造流程中,存在大量的水清洗单元,产生一定量的废水。文章利用微积分理论,对垂直线水清洗单元进行分析,得出理论公式并通过实际应用验证。该公式可量化评估清洗效果的各影响因子的贡献度,如水流量、供水时间、带出量、水洗级数、缸体积等,从而针对性优化,达到清洗和节水的目的。在实际应用中,根据生产线特点,获得合理流量值,大大节约了清洗水耗用。

垂直线;清洗公式;清洗效果;节水技术

“清洁生产,节能减排”是国家“十二五”规划的重要内容,是各行各业永恒不变的主题。2012年7月11日,国务院常务会议讨论通过的《节能减排“十二五”规划》明确提出,要通过抑制高耗能、高排放行业过快增长,提高能效水平,强化主要污染物减排等措施实现既定的减排目标。该《规划》要求,形成加快转变经济发展方式的倒逼机制,建立健全有效的激励和约束机制,大幅度提高能源利用效率,显著减少污染物排放,确保到2015年实现单位国内生产总值能耗比2010年下降16%,化学需氧量、二氧化硫排放总量减少8%,氨氮、氮氧化物排放总量减少10%的约束性目标。

本文通过理论分析,利用微积分原理,推算出印制电路板制造流程中垂直生产线水缸浸泡式清洗的理论模型公式,并加以验证。利用所得理论模型公式可量化评估清洗效果的各影响因子的贡献度,如水流量、供水时间、带出量、水洗级数、缸体积等,从而针对性优化,达到清洗和节水的目的。在实际应用中,根据生产线特点,获得合理流量值,大大节约了清洗水耗用。

1 水清洗技术

1.1 水清洗定义与方法

水清洗是湿法清洗技术的一种,即用水作为清洗介质从工件表面清除液体污染物和固体污染物,使工件表面达到一定的洁净程度。在印制电路板制造流程中,清洗所用水一般为市水、去离子水、高纯水或回用水;“工件”则是指印制电路板及其夹持工具,如挂篮、飞巴夹具等;“液体污染物”一般是流程中上一级药水的带出,“固体污染物”一般是火山灰、板粉、干膜碎、水藻等。印制电路板水清洗的基本过程属于水、污染物与电路板三者之间多相界面的相互作用,是一种复杂的物理、化学和机械作用的过程。

在印制电路板加工业中,水清洗的方法主要有浸洗、超声波清洗、喷淋清洗以及各种强化清洗方法如擦洗、刷洗等。其中,浸洗是垂直电镀、化学镍金、化学镀铜等垂直线最为常见的清洗方法,而喷淋清洗则在干膜前后处理、酸性蚀刻、碱性蚀刻、感光阻焊前处理及其显影等水平生产线中较为常见。

1.2 水清洗能力

水清洗能力是指在一定条件下,除去粘附于印制电路板表面污染物的能力。其一,是指污染物出去的数量或者污染物允许残留的程度;其二,是指除去一定数量污染物所需的时间。

水清洗结果,即印制电路板表面洁净度应符合标准:(1)必须满足下道工序(或者下一级处理)的要求;(2)必须保证印制电路板具有足够好的性能、使用寿命和可靠性。

2 水清洗理论模型公式

2.1 理论模型公式的推导

印制电路板流程中,垂直生产线采用较多是“水浸洗”,偶有“水喷淋清洗”,本文重点介绍垂直线“水浸洗”技术,以下描述“水清洗”若无特指,则是指垂直线水浸洗方法。

在印制电路板垂直生产线的水清洗流程,其主要目的是去除掉电路板和挂篮自上一级药缸中带出的药水,防止交叉污染。其原理是水的稀释作用,即利用流体扩散、分散作用,使浓度降低的过程。 扩散现象是指物质分子从高浓度区域向低浓度区域转移直到均匀分布的现象,速率与物质的浓度梯度成正比。扩散是由于分子热运动而产生的质量迁移现象,主要是由于密度差引起的。

当然,印制电路板的清洗不会像试验所示的扩散如此之慢,垂直线水清洗缸体一般配有循环、打气等,大大促进了扩散作用,使得清洗过程在短短几分钟内完成。以垂直线微蚀后二级溢流水清洗作为研究对象,进行理论分析,并推算理论公式。

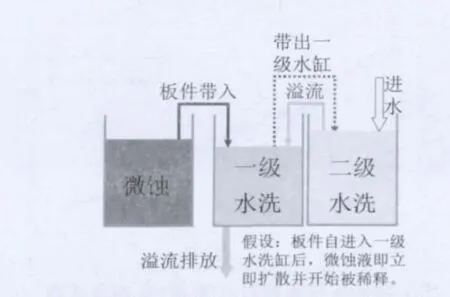

图1 垂直线微蚀后二级水洗示意图

对于二级溢流水洗,首先,电路板及挂篮或夹具将微蚀药水带入一级水洗缸,一级水洗缸内的水在打气、循环等支持下,迅速地带出微蚀液稀释。二级水洗不断补充新鲜水,并溢流至一级水洗,将溶有微蚀药水的“脏水”稀释干净;然后,电路板及夹具又将一级水洗缸内含有微蚀药水的“脏水”带入二级水洗进一步稀释、扩散,从而将电路板带出的微蚀药水清洗干净,避免将过多的微蚀液带入下一级药缸。经过时间t后,水缸内微蚀药水组分浓度为C,则C是关于t的函数,C=C(t),以微积分方式对一级水洗进行分析:

dt时间内出水口溢出的溶质为:-C×k0×dt

dt时间内进水口进入的溶质为:C0′×k0×dt

总体溶质变化量为:d(V0×C)

则:d(V0×C)= -C×k0×dt+ C0′×k0×dt

分离变量后:d(C- C0′)/(C- C0′)=-k0/V0×dt,积分求解后得到如下公式:

C:水洗缸内的溶质浓度;

k0:进水流量,l/m;

V0:缸体积,l;

t:进水时间,一般对每挂板进行分析,所以t在0-T范围内;

C0:每个周期初始时水洗缸浓度,C0=C初+ CE* V1/ V0,其中C初为板件即将进入水缸前的浓度,V1为板件带入量,CE为板件带入该水洗缸的溶质浓度;

C0′:即进水浓度,或溢流入该缸水的浓度。

2.2 理论模型公式的验证

利用垂直线的一组水清洗缸,对推导公式(1)进行验证,验证方法:通过实际监测获得水质初始电导率,然后利用理论模型公式得出后续每个时间点的电导率,该理论电导率-时间曲线与实际监测结果所得电导率-时间曲线进行回归对比如下:

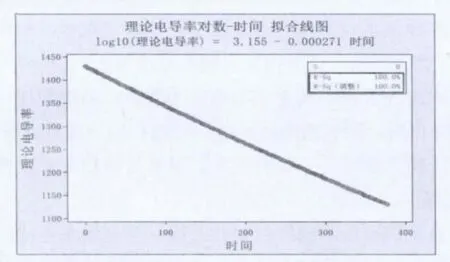

图2 理论电导率取对数值-时间 拟合线图

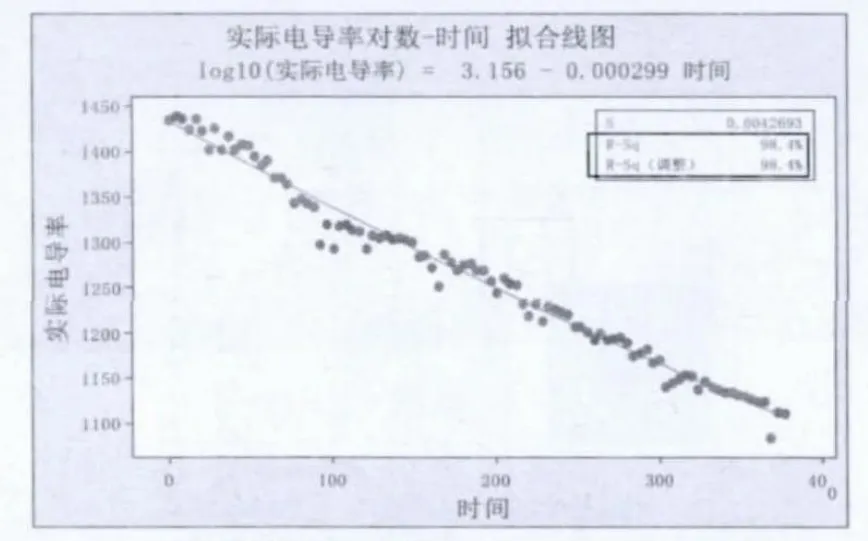

图3 实测电导率取对数值-时间 拟合线图

利用公式所得理论电导率与实际电导率分别取对数后对时间t回归分析,两者方程极为接近。通过相关性检验:理论电导率和实际电导率的 Pearson 相关系数=0.991,P值=0.000,即验证了理论模型公式与实际垂直线水清洗状况一致,公式具有实际应用价值。

3 水清洗影响因子的量化分析

在印制电路板垂直线水清洗过程中,随着生产线生产时间的延长,水缸内残留的其上一级药缸组分越来越多,并趋于稳定。利用以上所得垂直线水清洗的理论模型公式(1)并结合生产线的工艺参数控制与设备特点,即可得出水缸内杂质变化曲线。对比不同参数下所回归曲线,即可量化分析影响水清洗效果的各影响因子,水流量、供水时间、带出量、水洗级数、缸体积等。

在以下各影响因子分析中,由于一级水洗前药缸为强电解质组分,如微蚀药水、镀铜药水等,所以可采用电导率代替组分浓度,弱电解质(如除油药水、有机退膜药水等)由于存在电解平衡、二级电解等,则不可用电导率替换。水洗缸内电导率不断升高,即意味着该水缸内“污染物”含量不断增加,板件自该水洗缸进入下一级水洗或药缸时,带入的“污染物”也越多。水洗前药缸组分进入水缸,未得到有效清洗,则进一步带入水洗后药缸,两种药水组分可能会发生反应,并导致药水变性,影响药缸处理电路板的效果,导致板件发生品质异常。

3.1 水流量与供水时间对水清洗的影响

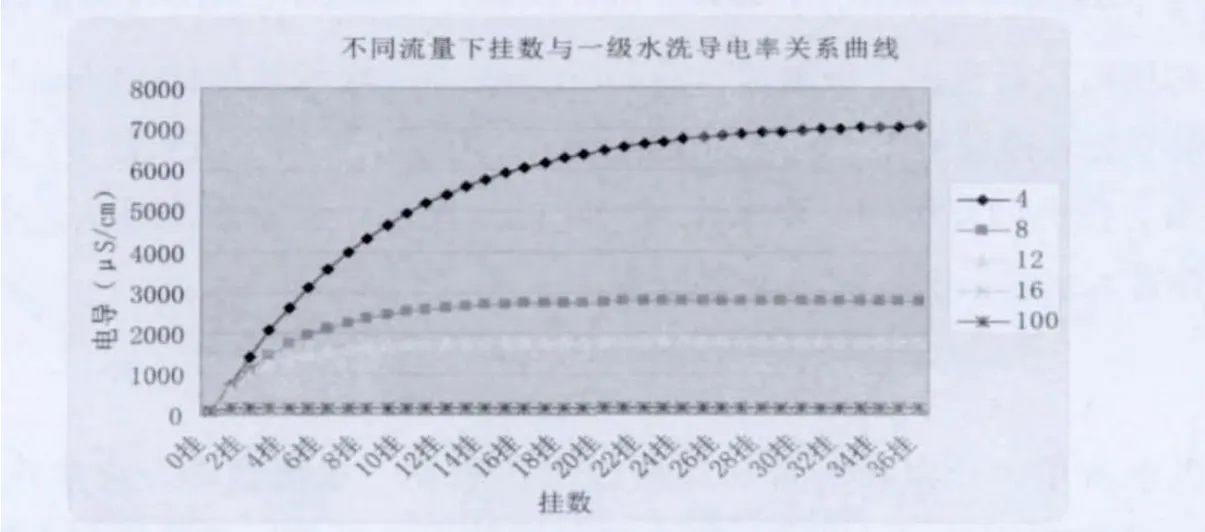

如图4,是特定缸体积和每挂板生产周期,一定带出量下,在不同供水流量(4lL/min、8L/min、12L/min、16L/min、100L/min)下,一级水洗缸内电导率随生产板件制作数量增多的变化情况。

图4 不同流量下,挂数(类似板件数量)与一级水洗电导率关系曲线

由该曲线可以看出,采用一级水洗,随着供水流量的不断降低,水缸中清洗水电导率不断升高,并趋于稳定;水流量越小,电导率稳定值越大,即意味着板件带入水洗后药缸的污染物越多。

供水时间同水流量类似,供水时间越长,则供水越多,则在带出物量一定的情况下,“污染物”可被足够的水有效稀释,缸体内清洗水电导率自然会降低。

3.2 带出量

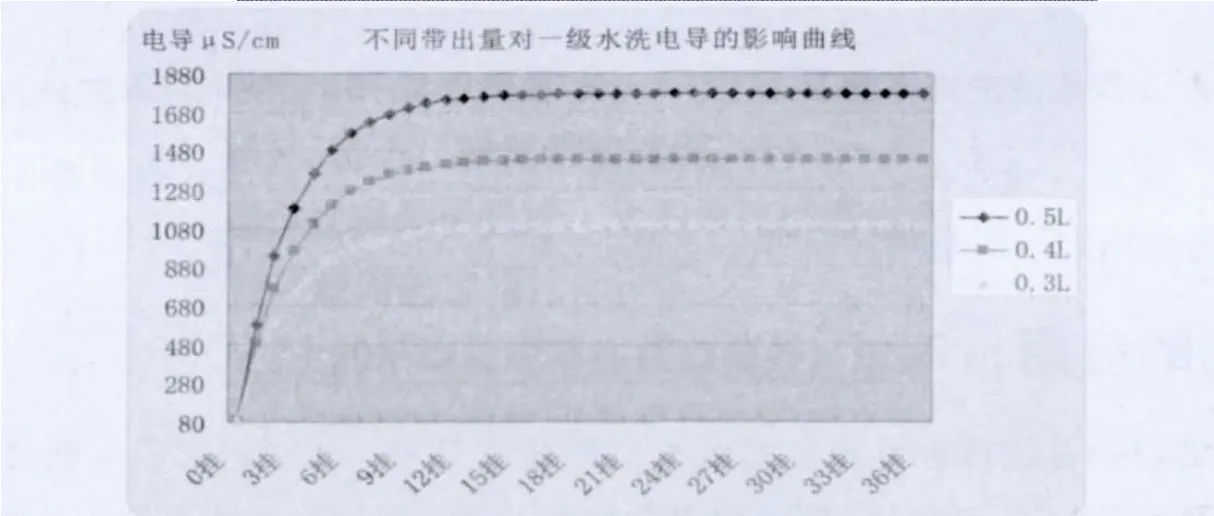

如下图,是特定供水流量、缸体积和每挂板生产周期,水清洗为一级水洗,在不同带出量下(0.3 L/挂、0.4 L/挂、0.5 L/挂),一级水洗缸内电导率随生产板件制作数量增多的变化情况。

图5 不同带出量下,挂数(板件数量)与一级水洗电导率关系曲线

由该曲线可以看出,采用一级水洗,随着电路板与挂篮或夹具的带出量不断增加,水缸中清洗水电导率不断升高,并趋于稳定;带出量越多,电导率稳定值越大,即意味着板件带入水洗后药缸的污染物越多。

3.3 水洗级数

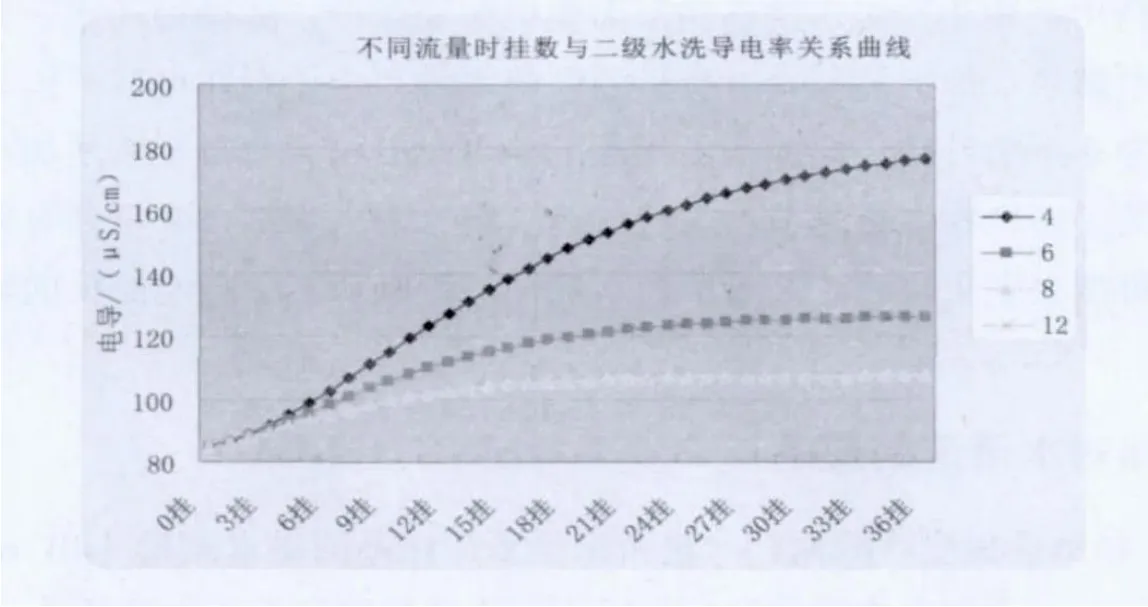

如图6,是特定带出量、缸体积和每挂板生产周期,水清洗为二级溢流水洗,在不同供水流量下,第二级水洗缸内电导率随生产板件制作数量增多的变化情况。

图6 不同水流量下,挂数(板件数量)与二级水洗电导率关系曲线

由图4和图6曲线对比可以看出,二级溢流水洗的6 L/min与一级水洗的100 L/min,清洗效果接近;若采用三级水洗,利用该理论模型公式推算所需水流量为0.5 L/min。所以,水清洗级数越多,则达到相同清洗效果,所需水量越小,即利于节水。由此同样可知,供水流量一定的情况下,溢流水洗级数越少,则最后一级水洗到电导率越高,即意味着板件带入水洗后药缸的污染物越多。

3.4 缸体积

如图7,是特定供水流量、一定带出量和每挂板生产周期,水清洗为一级水洗,在不同缸体积(60 L、120 L、180 L、240 L、300 L)下,一级水洗缸内电导率随生产板件制作数量增多的变化情况。

图7 不同水清洗缸体积下,挂数(板件数量)与一级水洗电导率关系曲线

由该曲线可以看出,采用一级水洗,随着缸体积不断增大,水缸中清洗水电导率不断升高,并趋于稳定;缸体积越大,电导率稳定值越大,即意味着板件带入水洗后药缸的污染物越多。

4 理论模型公式的应用

垂直线水清洗的主要目的是清洗板件及挂篮或夹具的药水带出,防止水缸前后药缸交叉污染。当然,从理论上推算,当水流量趋于无穷大时,可以将带出物完全稀释干净,但同时意味着大量的用水量与废水产生量。

合理的水清洗流量,确保达到前文所述的印制电路板表面洁净度标准(必须满足下道工序或者下一级处理的要求;必须保证印制电路板具有足够好的性能、使用寿命和可靠性)即可。例如有些药水供应商规定,每组水洗的最后一级水洗中,含有的“清洗水前药缸组分”浓度需低于药缸内组分浓度的1/10000。

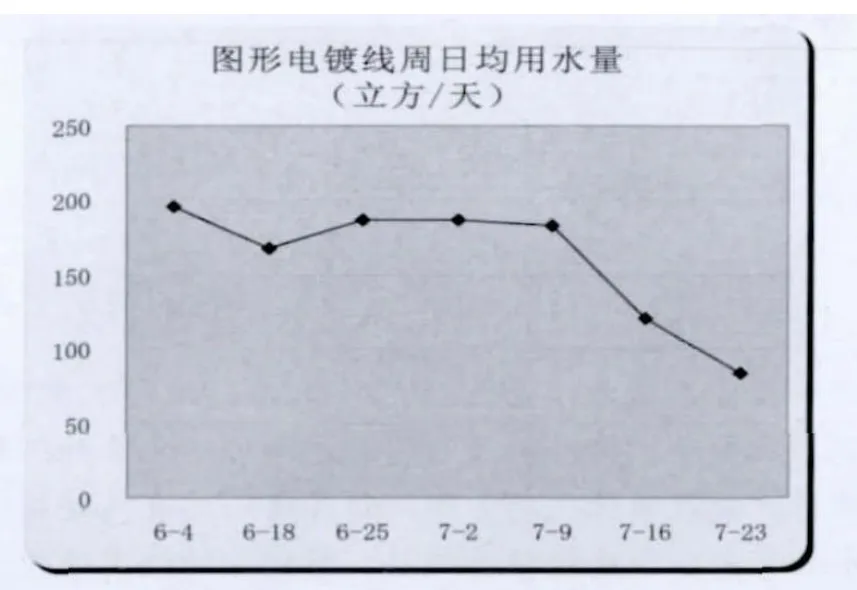

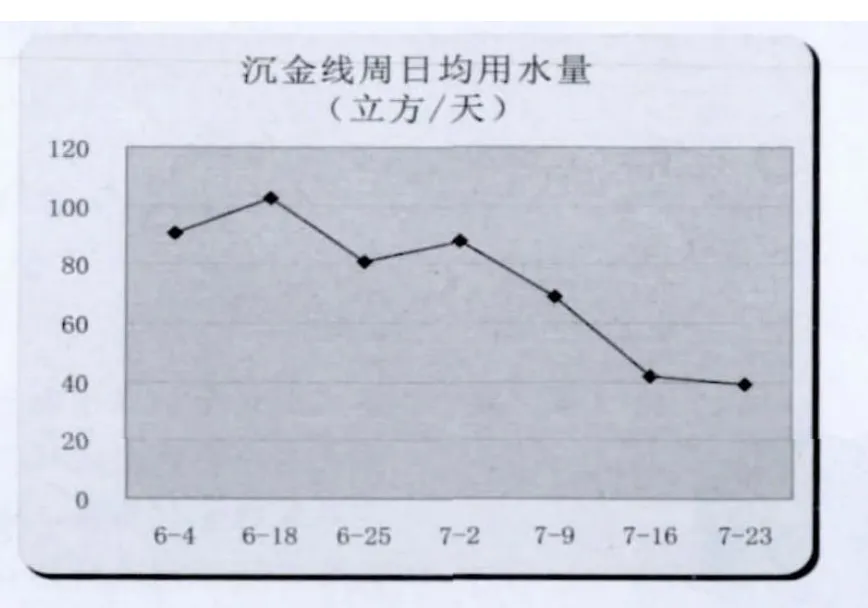

结合不同工艺流程水清洗标准与垂直线水清洗理论模型公式,即可推算对应生产线的各组水清洗缸的供水流量,从而得出理论用水量。对比当前生产线实际用水流量与理论流量,并根据生产线特点、所加工电路板板件结构特点与清洗效果保障性预留空间,即可得出节水空间,制定用水目标,采用循序渐进方式,逐步节约用水,从而达到用水目标。如下是垂直线水清洗理论模型公式在实际生产线的应用效果,用水量均降低50%以上。

图8 图形电镀线周日均用水推移图

图9 沉金线周日均用水推移图

5 结语

《节能减排“十二五”规划》明确要求,形成加快转变经济发展方式的倒逼机制,建立健全有效的激励和约束机制,大幅度提高能源利用效率,显著减少污染物排放。在印制电路板制造业中,追求“清洁生产,节能减排”,既利国利民,又利用降低企业用水与废水处理成本。本文利用所得理论模型公式并结合具体生产线状况,有效节约用水,取得较好成果,供广大同行参考,避免盲目节水,无度参考,进而因小失大。

[1] 苏培涛. 印制板湿法加工中的绿色生产和成本节约[C]. 2010秋季国际PCB技术/信息论坛论文集, 2010.

[2] 金杏林. 精密洗净技术[M]. 化学工业出版社.

贝俊涛,设备主任工程师,对PLC、自动化控制等拥有丰富的工作经验。

Analysis and research of water savings technology in PCB vertical process

MENG Fan-yi BEI Jun-tao

During printed circuit board manufacture processes, there are lots of washing plants to clean PCBs, which can also produce waste water. This article used calculus theory to analyze washing plant of vertical process, and got a formula which was proved in application. The formula can evaluate each factor ’s effect to washing results quantitatively, such as water fl ow, water-supply time, drag-out, magnitude, tank volume, and so on.These factors can be optimized to improve cleaning result and save water. It can get optimal fl ow rate according to the characters of different manufacturing lines, which has made outstanding accomplishments during applications.

Vertical Process; Cleaning Formula; Cleaning Result; Water-saving Technology

TN41 < class="emphasis_bold">文献标识码:A文章编号:

1009-0096(2012)增刊-0516-06

孟凡义,工艺工程师,Tel:0754-88245666-4223,E-mail:fymeng@cctc-pcb.com。