AOR在印制电路板制造中的应用与研究

2012-05-31PaperCode034

Paper Code: A-034

陈世金 罗 旭 覃 新 乔鹏程

博敏电子股份有限公司

AOR在印制电路板制造中的应用与研究

Paper Code: A-034

陈世金 罗 旭 覃 新 乔鹏程

博敏电子股份有限公司

AOR技术是当前应用于电路板制造中的最新技术之一,文章主要讲述了AOR设备的工作原理、操作程序及影响该技术的因素等内容。

印制电路板;AOR;多铜;缺陷;人工修理;精确度

1 前言

随着iPad3和iPhone 4S等时尚消费类电子产品的出现,这给PCB(Printed Circuit Board,印制电路板)行业带来更多的发展机遇和挑战,使PCB逐渐向更小型化、轻型化和高密度化方向发展。近年来,尤其是HDI、IC载板类产品的线路布局由“精细化”逐渐“超精细化”和“甚高密度”[1]方向发展,趋于逼近PCB技术的“极限”。这就要求我们PCB的制作技术、设备和检修手段等不断提升或改进,如Any Layer类HDI产品使用我们常规的制造设备、技术和检修手段是无法保证较高良率的,特别是密集线路修理方面其可操作性都受到了一定的制约。因此,类似AEI(Automated Electrical Inspection,自动电气检测)、AOR(Automated Optical Repair,自动光学维修)和最终外观检查机等先进的检测、维修设备逐渐出现了,这将会极大地促进PCB自动化水平的提升。同时,也是PCB行业解决长期发展问题的必然选择。

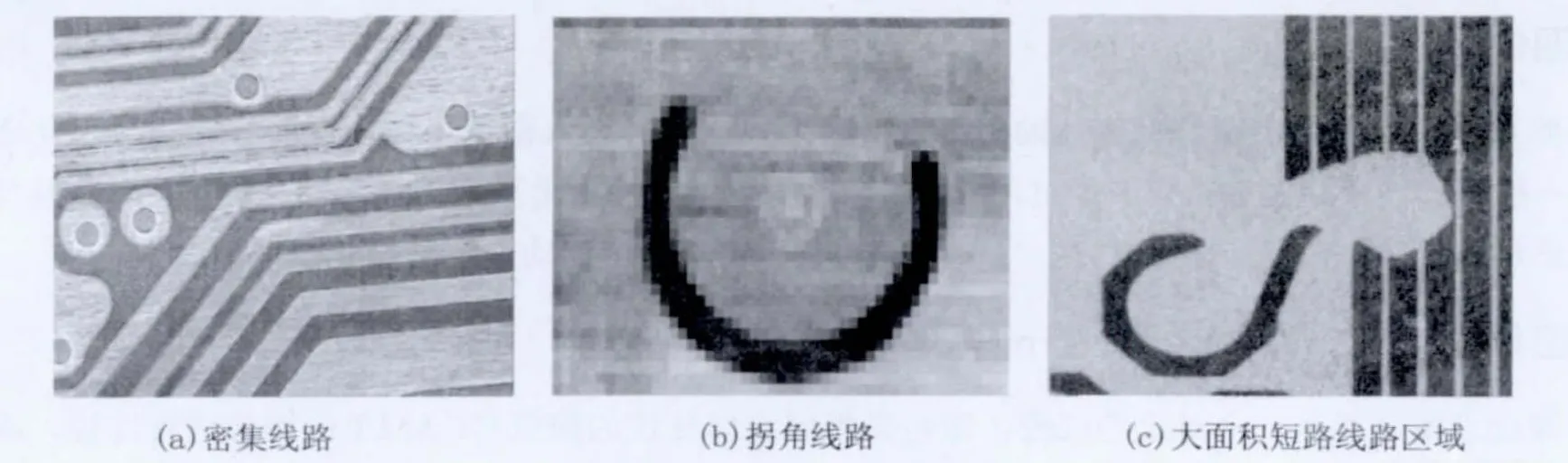

据笔者所知,AOR设备目前在市面上仅Orbotech公司独此一家销售,奥宝科技PCB事业部总裁Richard Klapholz表示,AOR 技术正大力推动PCB产业朝着实现零报废的生产目标前进[2]。AOR设备外形上与AOI(Automated Optical Inspection,自动光学检查)相似,可以与AOI设备连在一起,但是AOR主要是针对线路板的各类短路和铜渣等进行修理,以克服人工维修的局限,可以减少电路板的报废、节约成本。我们知道,人工修理线路板的残铜、凸铜和多铜等引起短路的历程有好几十年之久,可以说它是伴随PCB的制造而来的。但是,由于人工修理确实是存在一定的局限性和次贷危害,如无法实现75 μm以下线路的修理,不可行也不经济;修理会损伤相邻的线路或积层;拐角线路处、大面积和薄基材的残铜短路基本都无法进行人工修理(可参见图1)。另外,人工修理对操作人员的技能要求较高,不熟练极易出现好线路修坏(开路)和碎铜屑短路等问题。

图1 人工无法修理的线路类型

因此,将AOR引进PCB制造中,实现自动化和量产化作业,将会是PCB领域的一个非凡性突破,具有十分重要的意义。对残铜类短路是一个革命性的解决方案,也让精细线路的修理得以实现。掌握并利用好AOR技术将成为今后PCB制造提升产品良率的一大法宝,也是企业减少成本浪费、提升竞争力的有效方法之一。

2 工作原理

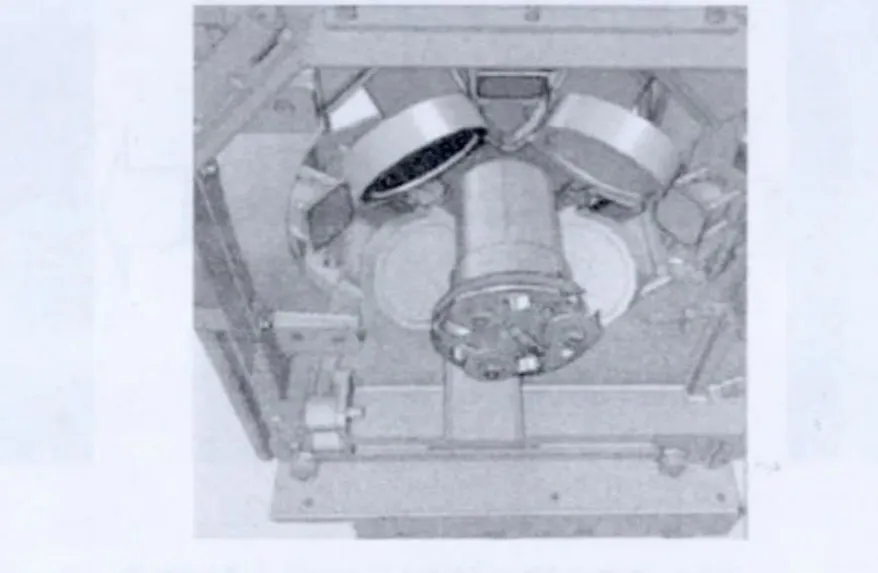

AOR其构造相对于AOI来说要复杂的多,但是其主要原理仍是激光切割技术的运用。它是利用从激光发生器发射出来的激光束,经过外电路系统,聚焦成高功率密度的激光束照射条件,能量以光的形式形成集中成一条高密度的光束,光束传递到工作表面,产生足够的热量时铜材熔化,加之与光束同轴的高压气体直接除去熔融金属,从而达到切割的目的[3]。图2为AOR的主要工作部件的结构:

图2 AOR主要部件的内部构造

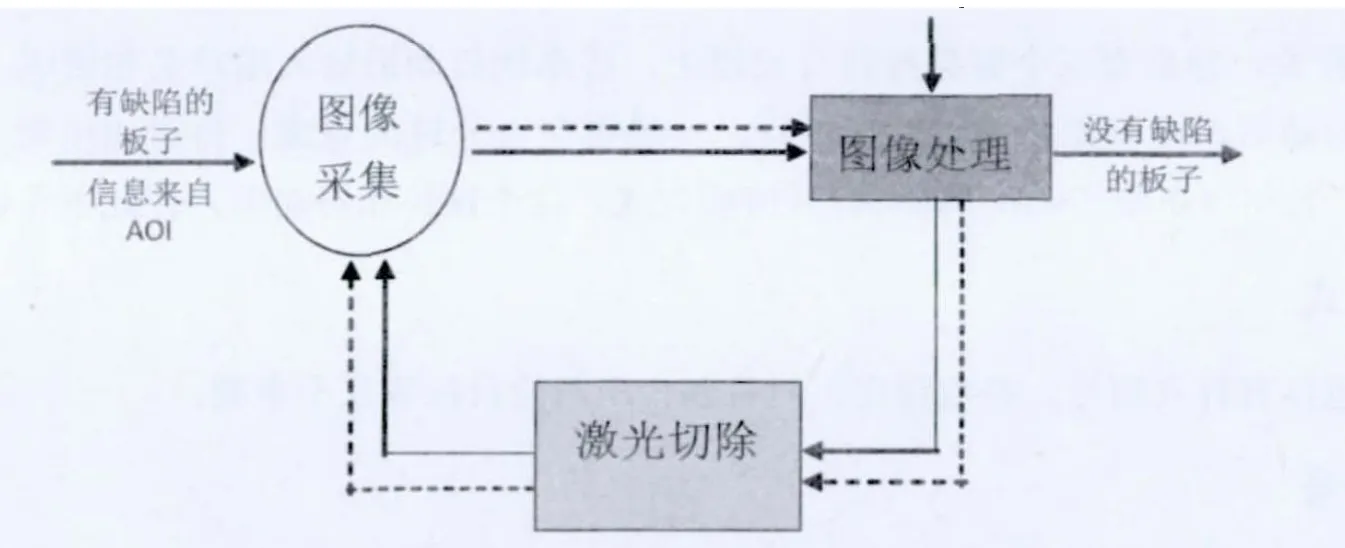

Orbotech的AOR修复是采用其专利未决的最新技术——CLR Technology (Closed Loop Repair闭环修复技术),该技术可分为三步进行:图像采集、图像处理和激光切割,可达到修复精确、可重复性操作和高可靠性的效果。AOR首先会获取有缺陷的PCB板子信息(来自AOI),然后进行图像处理(与CAM资料对比),再选取有短路的点或区域进行激光烧蚀,烧蚀的过程中有会反复进行图像获取和图像对比,直至满足CAM资料一样的要求,最后得到没有缺陷的PCB板子,可参见图3。

图3 CLR Technology(闭环修复技术)

2.1 图像采集(Image Acquisition)

图像获取是利用CCD摄像把物体的表面信号转换成电信号送入摄像采集卡,即将图像数字化送入计算机的过程。一般在维修短路之前是先要经过AOI检测,已将短路处标示出来,然后将AOI系统里的数据与AOR设备相连,只要是标示过的代码(如“0”或“1”),则在AOR处即可自动查找到需要修理的地方。

2.2 图像处理(Image Processing)

图像处理实际就是一个对比的过程,即将采集到或修复过的图像与CAM里的图像进行比较,确定那个地方是多铜(短路)的。如采用的是自动修复模式,则只需做好参数设定和目标定位等工作,即可实现自动修复。但是这种模式比较费时,花费时间多,除非是大面积或大区域的短路情况较多。一般采用与AOI等检测相设备连的情况比较常见,可快速而准确地将板面的短路修复。

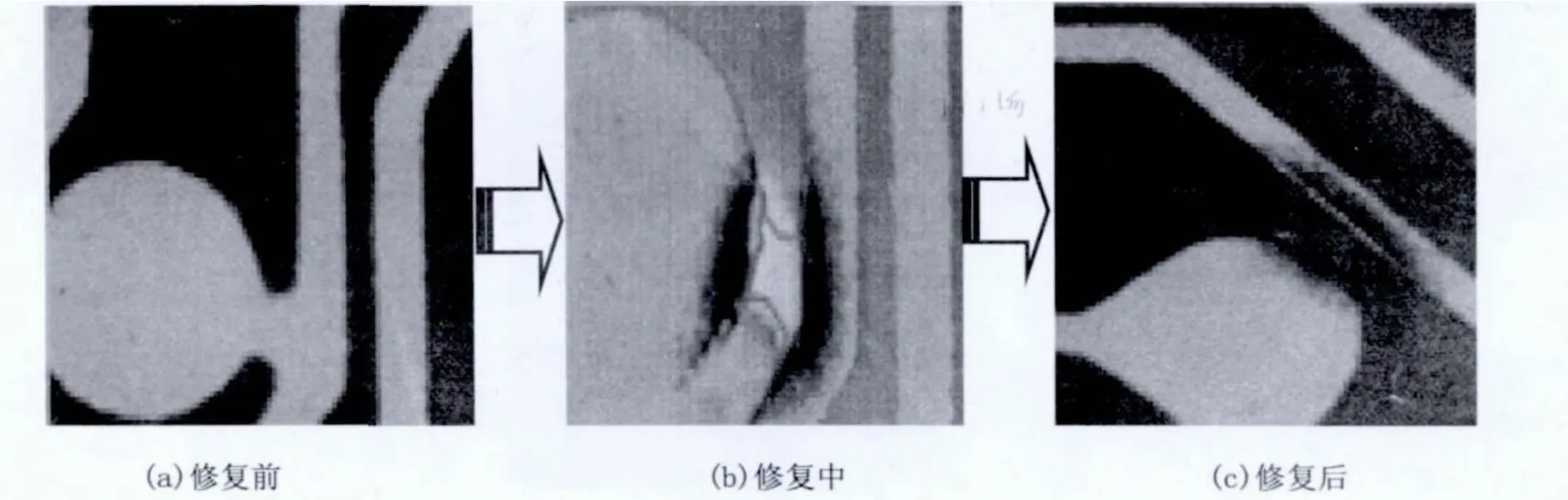

2.3 激光切除(Laser Ablation)

通过图像比较后,可设置激光切割的参数,主要包括板材类型、铜层厚度、蚀刻值等。切割的时候由于采用不同的激光束,配合可调整的激光强弱的控制系统,可以到达准确的修复效果。利用不同激光束对金属铜、基材的吸收率和反射率来达到烧蚀铜层的目的,当激光遇到基材的时候就会立即停止烧蚀。烧蚀后的铜会在附近或基材上留下黑色残留物,再通过能量微弱的激光进行“扫除”,即可保证原来修复的部位干净如初。激光切割过程的图片可参见图4:

图4 AOR激光修理(切割)的过程

3 操作流程

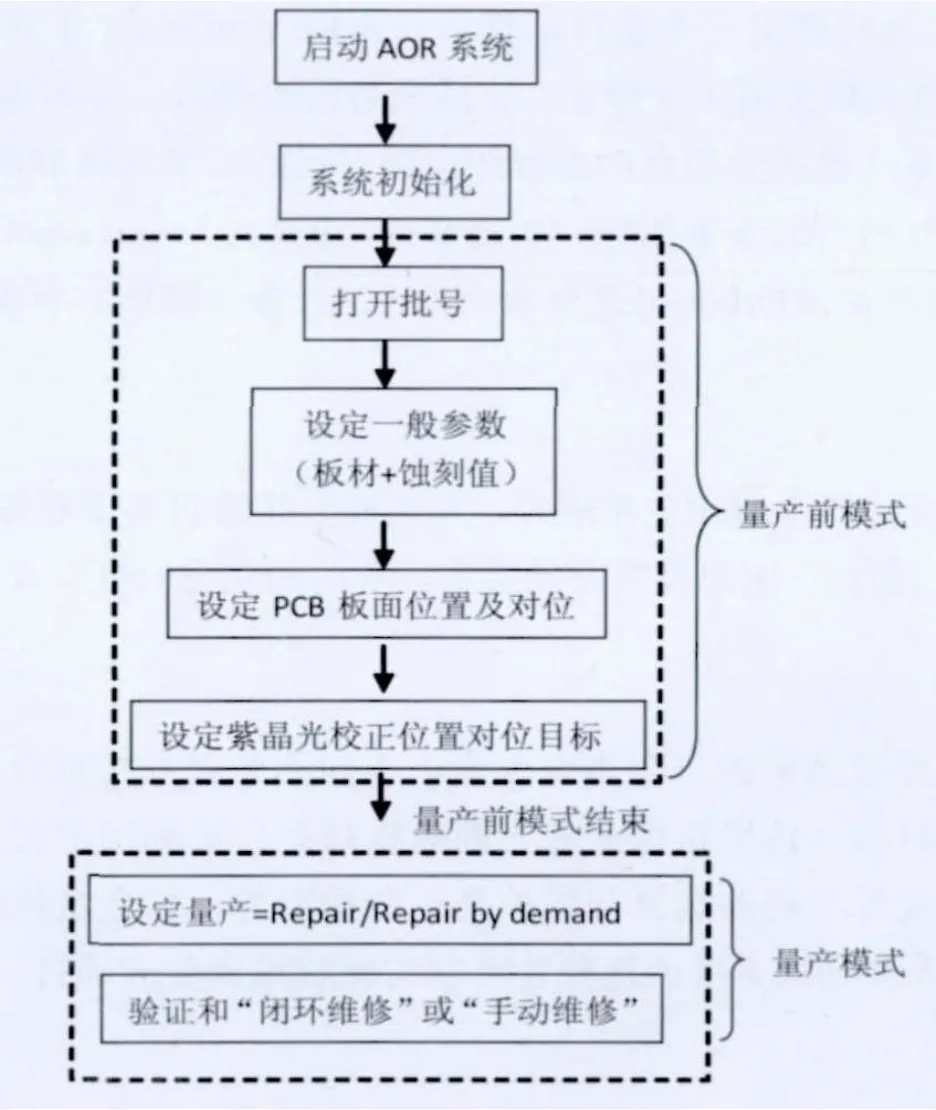

AOR系统涉及到光学、功能学等多方面学科,其操作流程大体可分为启动AOR系统、系统初始化、量产前程式和量产程式等几个部分。下面以Orbotech公司PerFix 200型号的AOR设备为例简单介绍一下其操作流程(如图5)。

3.1 启动AOR及系统初始化

打开AOR主开关,并检查三个紧急按钮有无锁上,待系统启动后输入用户名和密码,然后启动AOR应用程式。待应用程式启动后,即开始系统初始化过程,一般可在五分钟内完成,待桌面出现应用程式图标时,双击图标,再输入用户名和口令按“start”即可打开应用程式。这个操作相对简单,在此不作详述。

3.2 量产前模式

量产前模式包括有打开料号、参数设定、对位和校正对位目标等几个步骤:

3.2.1 打开料号

系统初始化后,从数据库打开现有的批号,转到Job(料号)打开Open Lot(打开批号),选择Job(料号)、Layer(层别)、Stage(程式)、Lot(批号)、Machine_id(机器编号)、Serial_number(板子序号)等信息。然后Filter(滤除)字段允许根据批号名称或批号名称的一部分搜索批号,单击Open(打开)指定一个序号,选择好序号后,屏幕的右侧会显示CAM图像。

图5 AOR操作流程图

3.2.2 参数确认

打开批号后,所选序号的缺陷会显示在料号布局中,选择General Parameters(一般参数)按钮,必须在General (一般)画面中更新AOR机器的两个主要参数(材质和板厚),以进行准确的处理和维修。需要注意的是更新参数后必须保存料号,这样下次打开此料号时即可用这些参数进行验证和维修,每次更新蚀刻值后,必须Steps_Learn才能使新的蚀刻因子生效。

3.2.3 设置板面位置参数

这里包括设置VRS对位目标和紫晶光校正位置对位目标。设置VRS对位目标是先在板面边框内的一角选择一个对位目标(最好从左下角开始),分别单击VRS1、VRS2和VRS3按钮,将光标移动到需要的左下、左上和右上三个坐标区,然后再次单击以安置对位目标。如果之前其他用户设定了板面对位目标,就可以重置或保留它们。更新的对位目标对自动验证和维修的准确性至关重要。

而设置紫晶光校正位置对位目标须先选择一个代表线路板的对位目标(包含铜和基板的混合区域),用于在光校正过程中进行正确的拉伸。对位目标参数设置阶段现已完成。则单击右选项卡滚动箭头设置Repair Params。设置Repair Params时,还可以对加载的特定层设置正确的Copper Thickness(铜厚)。轴线将根据Target and Orientation(板面位置)画面中的定义移动到第一个VRS对位点的X和Y坐标。与此同时,如果已完成对焦,光学头Z马达将移动到计算的厚度,如果未完成对焦,则移动到定义的厚度,在第 1 个对位点上完成自动图像扫描。

在此之后其实还有一个对位过程,即在参考 CAM 图像(黄色)的上方对准获取的实际扫描图像(绿色),对第一个对位目标进行对焦并对准两个图像的位置后,按Align(对位)按钮。然后轴移动到下一个对位目标,完成第二个目标的自动图像扫描。

3.3 量产模式

量产模式主要包括验证和维修两个过程。按Batch Mode(量产模式)按钮打开量产画面,从Batch Set(设定量产)字段中选择:Repair/Repair_by_ Demand,设定好Machine Name(机器名称)和选择好Serial Number(序列号),按Start(开始)按钮,此时弹出一个窗口,然后点击Re process(前处理)按钮和Repair(自动维修)按钮,系统将自动执行循环,直到缺点消失后停止。完成所有的维修后,即可退出量产。

在这里需要说明一下,量产模式分为自动维修和按照自己的需求来维修两种。Orbotech所说的CLR技术可重复的自动闭环激光烧蚀,具有相当的竞争优势。而最新提出的UA(Universal Access全面整合)模式功能,则又是一大创举,可实现Orbotech产品及Orbotech之外所有的AOI设备检测出的各类短路修复。

4 影响因素

任何一个工具都是完美无缺的,AOR也不例外,不能完全排除对其修复效果产生影响的因素。影响AOR修复效果的主要因素有光源系统、板材、铜厚及铜面质量等,要达到完美的修复效果就必须对这几个问题加以重视。

4.1 光源系统

激光的光源系统是影响修复效果的一个重要因素,不同的光源系统具有不同的光学特性,只有当光束的偏振方向平行于切割方向是,材料(这里指铜)对光的吸收最好。实际切割时采用圆偏振镜,以获得各方向宽度平行,平直的切缝。因此,光源系统的选择与维护是十分重要的,它会直接影响到最终的修复效果。设备商通过利用强有力的技术力量投入和光源系统的选择是可以实现AOR修复准确性、和高效率的提升目的。

4.2 板材

我们可以通过PerFix 200型号的AOR技术规格表(表1)来看一下它对板材的要求:不同的板材具有不同的颜色、厚度、聚合物、填料类型等,经纬线的分布和排列也存在一定的差异,其玻纤材质对紫外光的吸收率和反射率都是不同的,完全做到避免激光对基板材料不产生影响是不可能实现的。激光对不同类型的板材都或多或少会造成一定的伤害,只是某些板材对激光的吸收和反射敏感度强,而有些又要弱一些。目前据Orbotech对各类不同板材的研究,发现出如下规律(参见图6)。

4.3 铜面厚度及质量

线路板的线路铜面厚度越厚,所需修复面积越大,则需要的激光能量则越大,需要烧蚀的时间也就越长,对某点某处的烧蚀时间越长,就会影响到最终的修复效果。另外,如果所修复的区域铜面氧化、有脏污等,就必然会影响对激光的吸收,甚至会出现漏修或“拒修”等问题。针对这一点,我们要求检测后的板子待修复的停放时间不易过久,一般控制在6小时内完成修理。

5 结语

由于我们对AOR设备和技术的了解有限,有些方面可能还没有谈及到,或是讲解不够清晰,还望大家给予谅解和指正。但是,我们会继续致力于AOR技术的运用和研究,不断提高我们PCB板子的修复效果,达到减少报废和提升竞争力的目的。当前Orbotech对AOR技术的开发和研究投入了大量的人力、物力资源,力争将这项技术运用进一步推广和完善。如将该项技术使用到电测后的短路修复、电镀后孔内残铜的修复、conformal mask或large window工艺中漏开窗的修复等,这具有十分重要的现实意义和推广价值。

[1] 吴梅珠 林金堵 LDI和喷印技术上解决“甚高密度”PCB的最佳出路[J].印制电路信息,2011,11:18-21.

[2] PCB百能网 奥宝推出最新自动光学修复系统[J].2011,11,17.

[3] 毕玉春 汪小峰 浅谈激光切割技术[J]中国水运,2007,4:194-195.

[4]Orbotech AOR Application Training Revision A. Nov.2008 & AOR Basic Training Version 1.0.May,2008.

Research and application of aor for PCB manufacturing

CHEN Shi-jin LUO Xu TAN Xin QIAO Peng-cheng

Nowadays, the AOR is one of the newest technologies, witch is used for PCB manufacturing.This paper mainly introduced the working principle, the operating procedures and the inf l uence factors of AOR.

PCB; Automated Optical Repair; Excess Copper; Short; Manual Repair; Accuracy

TN41 < class="emphasis_bold">文献标识码:A文章编号:

1009-0096(2012)增刊-0470-06

陈世金,技术中心研发部高级工程师,主要从事新技术研究及新产品的开发,Tel:0753-2329902,E-mail:sj1_chen@bominelec.com。