白云石内衬材料在高温高压合成金刚石中的自组装行为研究①

2012-05-25武艳强刘创勋郑文萍高申杰

武艳强,刘创勋,郑文萍,高申杰

(1.郑州华晶金刚石股份有限公司,郑州450001;2.郑州人造金刚石及制品工程技术研究中心有限公司,郑州450001)

1 引言

在金属触媒参与下的高温高压(HTHP)法合成金刚石是目前合成工业金刚石的主要方法[1,2],而在高温高压法合成金刚石工艺中,密封传压介质是关键的辅助材料,合成金刚石所需的高温高压密封体系是靠辅助材料来获得和维持的[3]。众所周知,白云石是高温高压法合成金刚石的主要辅助材料之一,对金刚石的合成起着关键性的作用。白云石由于内摩擦系数低而不具有足够的密封性能[4],因此白云石一般作为内衬材料组装到叶蜡石块内部,其特殊的组装位置说明白云石内衬在高温高压法合成金刚石过程中起着非常特殊的作用,准确地说起着一个“桥梁”作用。以粉末触媒配间接加热组装方式为例,在高温高压合成金刚石过程中,内衬材料既要把压力传递到石墨柱中,使得石墨柱中的压力由石墨稳定区域上升到金刚石稳定区域,同时又要把加热热量尽量多地传向石墨柱且尽可能少地传向外围的叶蜡石,使石墨柱中的金属触媒与石墨互熔,并使得温度上升到金刚石稳定区域,从而使得石墨转变成金刚石,同时也减薄了外围叶蜡石层的相变厚度,减少了合成“放炮”的几率,且要在合成过程中保持压力、温度的稳定,即既要把外部的压力传递进去同时也要把热量隔绝在内部,因此内衬材料一般得具有向内传压梯度小,向外传热梯度大的特点,同时具有不含结晶水、电绝缘、高温下化学惰性等特点。在目前的金刚石工业化生产中,由于白云石具有良好的保温性能,不含结晶水、电绝缘、高温下化学惰性等特点,且价格低廉,因而在金刚石工业化生产中得到了广泛地应用。那么在高温高压下,白云石内衬到底发生没发生变化?如果发生了,那么发生了什么样的变化?这种变化是什么原因造成的呢?这种变化对金刚石合成又有什么影响呢?要回答上述问题就必须对高温高压合成前后的白云石内衬做定量的测试和定性的分析。

本研究的目的是:①利用X射线粉末衍射(XRD)对白云石内衬在高温高压前后进行物相组成的分析;②利用扫描电子显微镜(SEM)对白云石内衬在高温高压前后进行形貌变化的分析;③定性分析高温高压前后物相组成、形貌变化与金刚石合成之间的联系,并阐明白云石内衬在金刚石合成中的作用。

2 实验

2.1 实验方法

本实验所用的叶蜡石-白云石复合块组装结构如图1所示,采用间接加热组装结构,其中所用的白云石为产于北京长沟地区的白云石矿,采用北京红星化工有限公司生产的水玻璃为粘接剂,所采用的压机为华晶公司自行研制的梁缸一体化铰链式六面顶压机,压机型号为HJ-750,压力控制精确度为0.1 MPa,加热功率控制精确度为0.01kW,采用多阶段升压合成工艺进行合成实验。

图1 叶蜡石块组装结构示意图Fig.1 The pyrophyllite block assembly structure diagram

2.2 实验仪器

采用 Rigaku ultima Ⅳ (Cu Kα 射 线,λ =1.54056Å)X射线衍射仪(XRD)分析了白云石内衬在高温高压前后的物相变化,扫描角度2θ为10°~90°,扫描速率为0.02deg/s,其中主要分析了25°~35°之间的XRD图谱的变化,其中管电压为40kV,管电流为40mA。而形貌的变化分析是在TESCAN VEGA3型扫描电子显微镜(SEM)上进行的,加速电压为20kV。

3 实验结果与分析

3.1 XRD测试结果

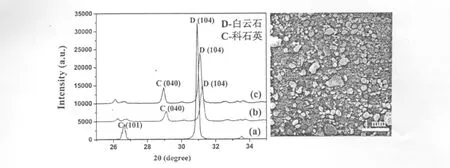

XRD测试结果总结在图2中。由于组装结构具有轴对称性,因此我们只研究了组装结构中的1区域和2区域白云石内衬材料,如图1。通过图2a我们可以看出白云石内衬材料的物相基本由白云石相组成,含有少量的科石英相(α-SiO2)。从图2b、2c中可以看出白云石内衬在经历高温高压后并没有发现有CaO、MgO等新相物质形成,这说明高温高压后白云石相没有发生相变分解,但是与白云石相截然相反的是科石英相却发生了相变,通过对比XRD标准图谱,科石英相由高温高压前的六角晶系结构转变成三角晶系结构。此外从图2中我们可以明显地看出白云石相主衍射峰(104)晶面有一定的漂移,这说明高温高压后白云石的晶格参数是有一定变化的。

图2 白云石内衬材料的25°~35°区域的XRD图谱(a)为合成前白云石 (b)为合成后1区域的白云石片 (c)为合成后2区域的白云石管。右侧SEM图为白云石原石形貌图Fig.2 XRD pattern of dolomite lining material in the region of 25°~35°(a)The dolomite before synthesis(b)The dolomite sheet in the first region after synthesis(c)The dolomite tube in the second region after synthesis Right side of the SEM picture shows the original stone topography of dolomite

3.2 SEM测试结果

我们观察了1区和2区的白云石内衬的不同区域在高温高压后的形貌变化,其中a区为靠近于叶蜡石的区域,b区为中间区域,c区为靠近于发热石墨片区域,见图3。图4为不同区域在高温高压后的SEM形貌图,与白云石原石的形貌图相比(图2),我们可以明显地观察到高温高压前后白云石内衬的形貌发生了很大的变化,且不同区域的SEM形貌图也是不同的。

图3 白云石内衬结构的局部放大图a)为靠近叶腊石区域;b)为中间区域;c)为靠近于发热石墨条区域Fig.3 The partially enlarged view of the dolomite lining a)The area near to pyrophyllite;b)Middle region;c)The area near to heating graphite strip

3.3 实验结果分析

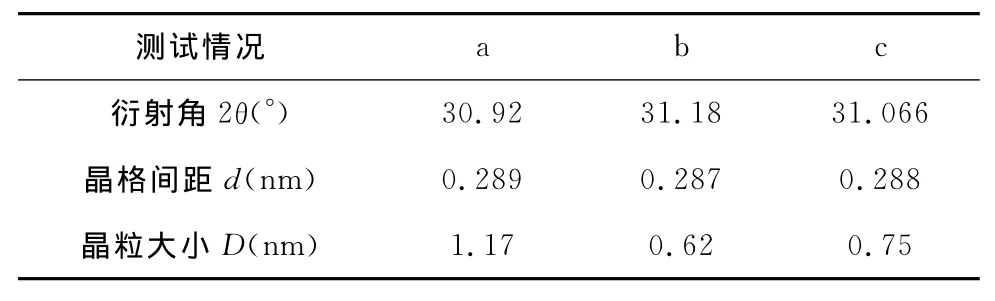

从图2可知白云石晶相(104)晶面衍射角2θ(a)=30.92°,2θ(b)=31.18°,2θ(c)=31.066°,我们通过布拉格公式:2dsinθ=λ[5](λ=1.54056Å)(1),谢乐公式:D= 0.89λ/(βcosθ)[6](2)计算了高温高压前后白云石内衬的晶格间距d以及平均晶粒大小D的变化。计算结果见表1。

表1 白云石相高温高压前后晶体参数的变化(a)为合成前白云石 (b)为合成后1区域的白云石片 (c)为合成后2区域的白云石管Table 1 The crystal parameter changes of dolomite phase before and after the high temperature and pressure(a)The dolomite before synthesis(b)The dolomite sheet of the first region after synthesis(c)The dolomite tube in the second region after synthesis

从表1中可以明显地看出在高温高压后1区域和2区域白云石内衬晶格间距d与平均晶粒大小D是不同的,在整个实验过程中,温度、压力是两个最主要的因素,我们分析,这主要是由于这两个区域的温度、压力分布不同从而造成白云石内衬晶格参数的改变。从组装结构图(图3)中我们可以看出,两区域的白云石内衬材料在横向和纵向上都靠近于石墨柱,因此可以从合成后的石墨柱的横向、纵向两个方向上的压缩率来反映1区和2区的白云石内衬压力的分布,同时由于白云石内衬紧邻导电发热石墨条,因此我们通过计算1区和2区对应的导电发热石墨条的电阻大小来判断两区域的温度分布(加热方式为间接加热)。合成后石墨柱横向和纵向方向的压缩率分别为ΔФ%=[(Ф0-Ф)/Ф0]×100%,Δh%=[(h0-h)/h0]×100%,其中Ф0、h0分别为石墨柱合成前的直径、高度,Ф、h分别为合成后的直径、高度,测量实验前后石墨柱的直径和高度,经过计算可得ΔФ%=5.38%,Δh%=5.44%,考虑到压力梯度及其绝缘体尺寸的影响,可知1区的压力P1要大于2区的压力P2,即P1>P2,这与(104)晶面晶格间距大小的改变是一致的,由表1可知db<dc,因此压力P大晶格间距d小,反之则相反;与此同时,与衍射角漂移角度的大小是一致的,Δθ(b-a)=0.26°,Δθ(c-a)=0.146°,Δθ(b-a)> Δθ(c-a),这也说明P1>P2,即意味着压力大漂移角度就大,压力小漂移角度就小;由于采用加热石墨片的间接加热的组装方式,1区和2区紧挨导电发热石墨片(图3),因此我们可以根据公式:Q=I2Rt(3)来判断两个区温度的高低。由于导电发热系统是串联电路,故电流大小I相同,在加热时间t相同的条件下,我们可以根据电阻公式:R=ρL/S(4),计算得R2=2.25R1(ρ1=ρ2),即Q2>Q1,这意味着2区的温度T2要高于1区的温度T1,即T2>T1,在高温的作用下,白云石晶体有可能进行再结晶,即二次晶化,从而使得晶粒大小发生改变,由晶体学公式可知,晶粒大小D∝eT,由于T2>T1,所以Dc>Db,因此我们可知,高压主要影响白云石晶格间距d的大小,而高温主要影响白云石晶粒D的大小。

图4 高温高压前后白云石内衬的SEM形貌图1)为高温高压后1区域的白云石片;2)为高温高压后2区域的白云石管,右上角插图为局部放大图,a)为靠近叶蜡石区域;b)为中间区域;c)为靠近于发热石墨片区域。Fig.4 SEM morphology of dolomite lining before and after high temperature and high pressure 1)The dolomite sheet in the first region after high temperature and high pressure;2)The dolomite tube in the second region after high temperature and high pressure,the partial enlarged drawing in the upper right a)near to pyrophyllite area;b)middle region;c)near to heating graphite

从图4中我们可以明显地看出不同区域其形貌也是不同的,这也可能是由于不同区域的温度、压力分布不同造成的。由于a、b、c三个区域的位置不同及采用间接加热组装方式,考虑到温度梯度、压力梯度的影响,温度c区最高,b区次之,a区最低,即Tc>Tb>Ta,而压力分布正好相反,a区最大,b区次之,c区最小,即Pa>Pb>Pc,因此我们可知这三个区域的温度、压力分布是不同的,无论是1区域还是2区域,a区为高压低温区,b区为中温中压区,c区为低压高温区。从图4中我们可以看出,与高温高压前相比,在高温高压后白云石内衬的形貌发生了明显的变化。高压低温1a区基本是由多层平行的形貌较为规则的边长约为20μm的白云石片组成,通过对比局部放大图,在2a区并没有发现有明显地层状白云石片状结构存在,白云石片熔解现象明显,这主要是由于2a区的温度要比1a区要高所致;而中温中压区都是由层状的白云石片组成,但是较a区,熔解迹象更加明显,同时我们也注意到这种白云石片状结构平行于传压方向;而在高温低压区白云石片基本被熔解完,再结晶成白云石颗粒,这主要是由于c区紧邻发热石墨片,温度最高,熔解能力最强,而1c区和2c区的主要差别在再结晶白云石颗粒的大小,2c区温度高,再结晶颗粒粒径大,1c区温度低,再结晶颗粒粒径小。由此我们可知,白云石内衬的形貌变化由内到外依次是再结晶白云石颗粒到熔接的白云石片再到多层的白云石片。

由以上分析可知,由于1区和2区的温度、压力分布的不同导致了不同区域的白云石内衬晶格参数的不同以及形貌的改变,这些变化都体现了白云石内衬在高温高压下温度、压力的变化过程,暗示着白云石内衬的变化与温度、压力的变化是一个同步的过程,同时这些变化可以看做是白云石内衬在高温高压下的一个“自组装”行为,白云石内衬通过这种“自组装”行为来适应高温高压条件,这种“自组装”行为同时也影响着温度、压力的传递。通过XRD分析我们可知,在高温高压后白云石相(104)晶面的晶格间距缩短,这说明压力在传递过程中有部分压力损失,而且通过分析SEM形貌变化,白云石在高温高压前后形貌变化也非常大,这也暗示着在压力传递过程中有部分压力损失,从而使白云石形貌发生改变,也就是说,晶格间距缩短以及形貌的变化都导致了压力的损失,即意味着在压力传递过程中压力梯度较大。同时我们从白云石形貌由内到外的变化过程可以看出温度由内到外有着较大的变化。SEM图上我们可以明显地看出,在高温高压后白云石由高温高压前的颗粒状转变成片状结构,且这些片状结构基本平行,并平行于压力传递方向,由此我们可以推断出白云石“自组装”成这种平行片状结构比原先的颗粒状更加有利于压力传递,且这种片状结构的形成与高温也有一定的关系,因此可以说,这种片状结构的形成是白云石在高温高压条件下的一种“自组装”行为。从图3可知,加热热量主要是向两个方向传递的,即向石墨柱方向和叶蜡石方向,从白云石内衬形貌的变化上可以看出热量在向叶蜡石方向传递过程中损失较大,即温度梯度较大,也说明了白云石具有良好的保温性能,这说明热量大部分都传向了石墨柱方向。通过以上分析我们可知白云石在压力传递过程中压力损失较大,这种压力的损失对于金刚石的合成极为不利,将降低金刚石的产量及品级,因此就传压系数这点来说白云石并不适宜单独作为内衬材料,应配以传压系数较高的传压介质共同作为内衬,既具有了较强的保温性能同时也具有较大的压力传递系数,从而能改善合成腔内部温度场及压力场的分布。我们知道,合成腔内温度场和压力场的分布直接影响金刚石的产量和品级,因此如果有效地改善合成腔内温度场和压力场的分布将明显地提高金刚石的产量及品级。通过以上分析我们可知,白云石在高温高压条件下的“自组装”行为对合成腔内部温度场和压力场的分布是有非常大的影响的。

4 结论

本研究证明了白云石相在高温高压合成后并没有发生相变,没有发现有新相物质形成,只是衍射峰有一定的漂移,且漂移角度的大小与温度、压力的分布有一定的关系;白云石内衬在经历高温高压后形貌也发生了较大的变化,且温度、压力不同,形貌变化也不同;由于白云石在压力传递过程中有着较大的压力梯度,因此白云石并不适宜单独作为内衬材料,而应配以其他传压梯度较小的传压介质共同作为传压介质来使用。

[1]F.P Bundy,H.T Hall,H.M Strong,R.H Wentrof.Man-Made Diamond[J].Nature,1955,176:51.

[2]方啸虎,洪涛,胡立森,等.大型压机应用粉末触媒合成优质高产金刚石新工艺的研究[J].超硬材料工程,2005(17):1-6.

[3]杨炳飞,刘杰,冯安生,等.一种新型复合传压密封介质的研制[J].金刚石与磨料磨具工程,2005(3):65-67.

[4]王秦生.超硬材料及制品[M].郑州大学出版社,2006.

[5]黄昆.固体物理学[M].高等教育出版社,2006.

[6]Yanqiang Wu,Shuxi Dai,Zuliang Du..Preparation of highly crystalline TiO2nanostructures by acid-assisted hydrothermal treatment of hexagonal-structured nanocrystalline titania/cetyltrimethyammonium bromide Nanoskeleton[J].Nanoscale Research Letter,2010(5):1829-1835.