焦炭机械采制样系统标准化研究

2012-05-25李馨泉李永亮赵留伟沈雪松

李馨泉 李永亮 赵留伟 徐 昱 沈雪松

焦炭机械采制样系统标准化研究

李馨泉 李永亮 赵留伟 徐 昱 沈雪松

一、焦炭机械采制样现状

ISO 13909:2001《硬煤和焦炭 机械采样》2001年12月15日发布,GB/T 19494.1~19494.3—2004《煤炭机械化采样》系列标准于2004年4月30日发布。与之对应的焦炭机械采制样标准国内一直还没有。宝钢集团宁波钢铁有限公司因生产实际需要,于2012年3月完成一套焦炭机械采制样系统,该系统在完成焦炭工业分析样品、焦炭全水分测定样品和焦炭反应性和反应后强度样品的在线采样、制样的同时,还能同时完成焦炭筛分组成测定及焦炭机械强度在线测定。系统功能稳定性及与手工检测的比对结果完全满足GB 2006—2008《焦炭机械强度测定方法》规定的误差范围。

二、宁波钢铁有限公司焦炭全自动机械采制样系统工艺简介

1.宁钢焦炭采制样系统工艺

该系统分有三大流程:物理样流程、化学样流程、弃料流程。

物理样流程又分四个小流程,分别是:采样流程、送样流程、筛分流程、强度测定(转鼓)流程。

化学样流程即制样流程,分别是:小于3mm工业分析样品、小于13mm全水分样品及23mm~25mm热反应性样品流程。

物理流程及化学流程结束后系统自动启动弃料流程,将遗留在各个电子料斗称中的焦炭通过弃料皮带弃到下级高炉运输皮带上。

2.系统运行

该系统正常生产时可根据控制室可视信号(工业电视)监视运焦皮带上料情况,发现上料时启动采样流程,机头采样器在PLC控制下,在下落料形成的抛物线上垂直截取焦炭样品,每10s(可以时间基,也可以质量基)采一次,得到一个子样。采下来的样品经溜管直接落到电子料斗称里,连续多次采集的子样在这里汇成一个大样100kg~200kg。

大样(采到规定样品)形成后启动物化样流程,样品由在线缩分器分成两路,一路进行物理性能测定:如筛分组成及转鼓强度测定。另一路进行焦炭工业分析样品、焦炭全水分测定样品及焦炭热反应性能样品制备。

物理性能测定样品转运皮带送到五级筛进行筛分组成测定,每级筛下方都有电子料斗称,电子料斗称还有震动出料功能。筛分结束称量后样品会经电子料斗称震荡到下级溜管。控制室电脑画面显示每个粒级重量,由系统计算各粒级百分比。并在电脑画面上显示各粒级组成百分比。大于60mm的粒级自动配鼓50kg±0.5kg,进行机械强度测定。转鼓有三个限位,分别是接料位、水平位、弃料位。焦炭转鼓后落入下方电子料斗称经溜管进入三级筛,每级筛后有电子料斗称,自动显示大于40mm、40mm~10mm及小于10mm各个粒级重量,由系统计算M40及M10百分比,显示在电脑画面上,完成焦炭机械强度测定。

化学分样样品制备的物料经颚式破碎机将全部物料破碎,再经在线缩分器分出二部分样品,一部分热反应性能测定样品,经二级筛分出23mm~25mm样品。另一部分再经破碎机破碎成小于13mm样品,再经在线缩分品一部分物料即全水分样品。另一部分物料由对辊破碎机粉碎成小于3mm工业分析样品。得到的最终样品进入各自收集器内,由岗位人员来拿取。

3.系统水分散失检测

系统水分散失率因系统除转鼓为开放式除尘,其他所有部分全部密封,经人工测定与系统测定比对试验,全水误差均在0.2%之内。

4.系统测定与手工测定结果比对

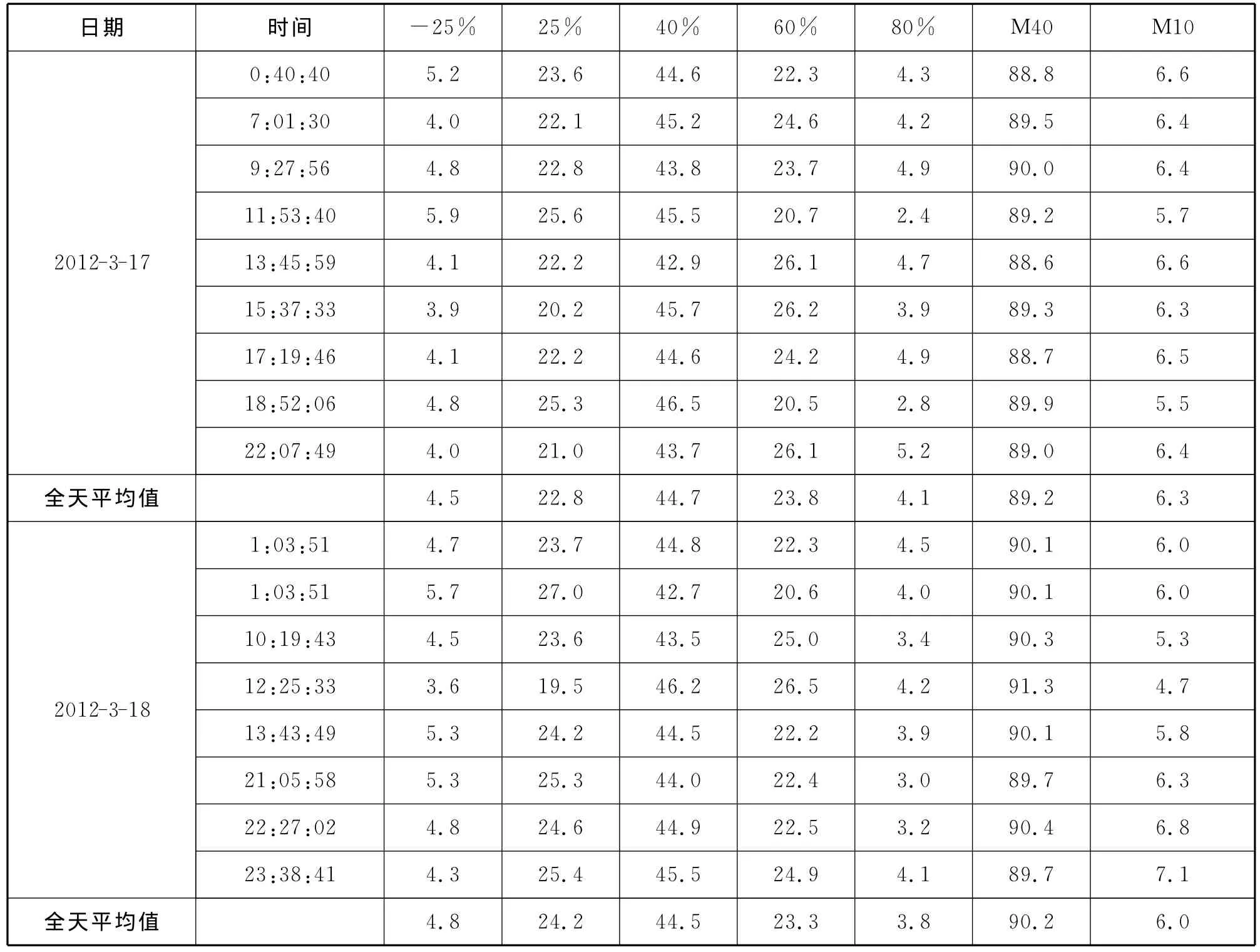

焦炭机械强度人工与系统比对数据分两方面,一方面测定系统稳定性。另一方面测定系统准确性。

在配煤比不变的情况下,系统经过100次测定,M40偏差小于0.5%,M10偏差小于0.5%。系统稳定性满足焦炭机械强度测定现行国家标准允许偏差。

在同一批次物料采两份样,一份经过手工转鼓测定,另一份样品由系统测定,以此测定系统准确性。

经过50组比对试验后,M40偏差小于1.0%,M10偏差小于1.0%。准确性满足焦炭机械强度测定现行国家标准允许偏差。

三、宁钢建成焦炭全自动采样系统现实意义

国内焦炭生产基于环保等要求,特别是新建焦化厂已一律改湿法熄焦为干法熄焦。干法熄焦的焦炭在运输及皮带转运时产生的粉尘十分严重。焦炭筛分组成测定、机械强度测定等需要人工手筛,产生的浓厚粉尘用美国标准的3D防尘口罩仍无法有效防尘,对员工身体健康危害极大。特别是因焦炭粒级分布较大,堆料焦炭发生严重粒度偏析,人工采样无法从根本上解决粒度样品代表性的问题。

宁钢焦炭全自动采样系统最大限度地解决了焦炭采样的代表性问题,解决了筛分组成及焦炭机械强度在线测定问题。从此告别了人工筛分焦炭的历史,使操作工人从“刀耕火种”中解脱出来,最大限度地保护了从业人员职业健康,从某种程度上说具有划时代意义。

附表一:焦炭全自动采样系统与手工转鼓检测比对数据

附表二:焦炭全自动采样系统转鼓强度稳定性

附表二 (续)

宝钢集团宝钢工业检测公司宁波分公司)