密集烤房加热设备材质与结构优化设计研究

2012-05-25陈献勇王新旺刘建阳巫常标

陈献勇,王新旺,刘建阳,巫常标

(1.福建省烟草公司,福州 350003;2.福建省烟草公司南平分公司,福建 南平 353000)

密集烘烤在国外已普遍使用,进入21世纪后,随着我国烤烟规模化生产的发展,密集烤房在全国各烟区也得到了迅速的推广和应用[1]。近年来,我国密集烤房的研究已取得很大进展,密集烤房的建造、安装和使用等几项关键技术问题已得到基本解决[3],但建设成本较高,需要大量的资金投入。因此,如何降低建造成本、延长设备使用年限、完善烘烤工艺,是当前密集烤房急需解决的关键问题。

加热设备是密集烤房的核心设备,为解决目前密集烤房加热设备易腐蚀、使用年限短等问题,各地都开展了相关研究。一方面利用纳米功能材料涂刷烤房内壁、改进换热器设计、采用余热共享烤房、改进装烟方式、设计气流平移式密集烤房等措施来提高烤房性能、降低能耗[2-5];另一方面开展换热器替代材料研究,通过采用陶火管、耐火材料等材料替代目前常用的钢质材料制作烤房供热设备,取得了一定的效果,但同时发现由这些材料制作的换热器存在清灰不便或加工质量较难控制等问题[6-7]。

本研究采用铸铁和碳化硅陶瓷材料制作密集烤房换热器,并在结构上进行优化设计以提升性能。通过与钢制材质换热器进行烘烤对比试验,比较两种替代材料换热器在烤烟过程中的温差、耗煤量和热能利用效率等参数,研究耐腐蚀替代材料制作烤房换热器的可行性。

1 材料与方法

1.1 密集烤房及加热设备结构优化设计

1.1.1 密集烤房 烤房装烟室规格为长8 m×宽2.7 m×高3.5 m,挂烟架3棚,棚距0.8 m。试验设3个处理,即T1:耐硫酸露点腐蚀钢换热器(对照);T2:碳化硅陶瓷换热器;T3:铸铁换热器。

1.1.2 加热设备结构优化设计 密集烤房加热室设计成宽1.7 m×深1.5 m×高2.9 m,进风道呈喇叭状,进风口高0.4 m,回风道高0.5 m×1.1 m。

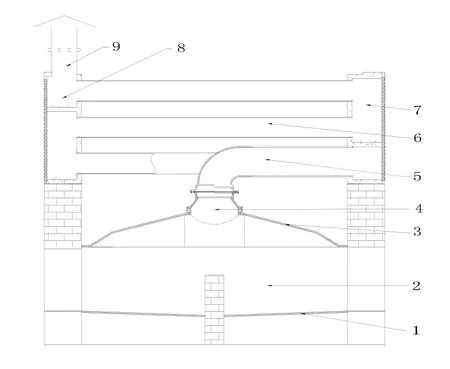

加热设备包括炉膛、换热器和烟囱等。炉膛设计成隧道式,长2.1 m×宽0.5 m×高0.7 m。铸铁炉盖厚12 mm,上火口位于中间炉盖顶,由上火管与换热器一端的火箱箱体相连接。换热器由3层圆形换热管构成,材质为碳化硅材料或铸铁。换热管长1.8 m,其中底层管2根外径为0.165 m,中层和上层各3根外径为0.133 m。上火管为铸铁(外径200 mm)。换热管两端与火箱相连接,火箱箱体采用耐火材料一次压模成型,壁厚50 mm,箱体整体厚度0.3 m,安装时嵌于密集烤房加热室侧墙上。火箱外侧设计保温门。炉膛、上火管、换热管、火箱和烟囱构成燃料烟气通道(图1)。

图1 加热设备结构设计Fig.1 The construction of heating equipment

1.2 供试烤烟品种和烤后烟叶处理

供试烟叶为K326品种。按照三段式烘烤工艺进行烟叶烘烤。按国家标准GB2635—92进行分级,取X2F、C3F和B2F测定烟叶样品水分和主要化学成分。烤后烟叶重量统一换算成含水量为12%时烟叶重量。

1.3 温度测定

烘烤过程中使用温湿度无纸记录仪和红外测温仪分别观测各试验烤房的装烟室内温度和烟囱烟气尾气温度。

1.3.1 装烟室温度测定 分别在每棚左、中、右三行,各行前、中、后位置挂置温湿度传感器,每棚9支,共27支。当中棚中间位置干球温度读数稳定为 38、42、46、50、55、60、68 ℃时读取其他各点温度值。温湿度计放置于各棚烟叶距叶尖1/3处。取各试验烤房各烤次平面温差和垂直温差的平均值。

平面温差计算:各棚平均温差 t平=(t1+t2+ ……+t9)×1/9;各棚的平面温差△t=(∣t1-t平∣+∣t2-t平∣+……+∣t9-t平∣)×1/9。其中 t1-t9为各棚各点温湿度计的温度读数。垂直温差为各棚平均温度之差。

1.3.2 烟囱尾气温度测定 当中棚中间位置干球温度读数分别为38、42、46、50、55、60、68 ℃时观测烟囱尾气温度。

1.4 耗煤量和热能利用效率

记录试验烤房各烤次用煤量,根据煤样热值化验结果,将各烤次耗煤量折算成标准耗煤量,测算单位重量烟叶的标准耗煤量。

1.5 耗电量的测定

对试验烤房分别安装电度表,记录烟叶开始烘烤前后电度表读数,记录每烤次用电量。

2 结 果

2.1 不同材质换热器能耗成本和能效对比

由表1结果看出,铸铁换热器(T3)和耐硫酸露点腐蚀钢换热器(对照)能耗相当,每千克干烟耗标准煤分别为1.10 kg和1.06 kg,碳化硅陶瓷换热器(T2)的能耗最高,每千克干烟耗标准煤为1.22 kg。从能效方面看(表 2),铸铁换热器(T3)为56.85%,优于另外两种材质换热器,对照略高于碳化硅陶瓷换热器(T2),分别为51.89%和51.01%。由此可见,铸铁换热器烤房的换热性能优于耐硫酸露点腐蚀钢和碳化硅换热器烤房,从烟叶烘烤过程中烟囱尾气温度的差异也可以说明这一点(表3)。

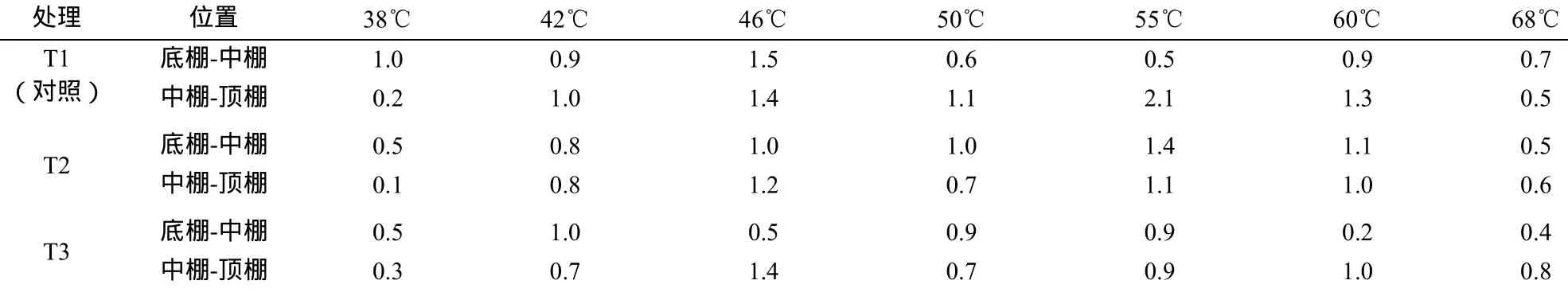

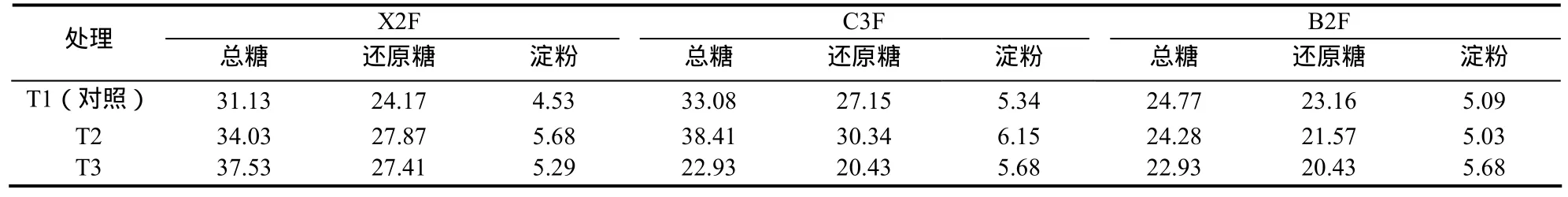

2.2 装烟室温度差异和烤后烟叶质量分析

从表4、5可以看出,在烤烟过程中,3种处理烤房装烟室各棚平面温度和垂直温差基本相似,差异较小。从烟叶烘烤等级质量(表 6)和烟叶化学成分分析(表 7)来看,3种处理的烟叶等级质量和主要化学成分也无明显差异,烟叶等级结构也基本相当(即上等烟、中等烟和下低等烟的比例约为5∶5∶1)。因此,碳化硅陶瓷换热器(T2)和铸铁换热器(T3)烤房性能均能满足烟叶烘烤要求。

表1 不同换热器处理能耗Table1 Comparison of energy consumption using different heat dispersion systems

表2 不同换热器处理能效Table2 Comparison of energy efficiency using different heat dispersion systems

表3 烤房烟囱尾气温度差异 ℃Table3 Temperatures of exhaust gas using different heat dispersion systems

表4 烘烤过程中各棚平均温度 ℃Table4 Average temperatures of curing process in different layers

表5 烘烤过程中各棚间垂直温差 ℃Table5 Differences of temperature between adjacent layers during curing process

表6 不同处理烟叶等级质量 %Table6 Comparison of grade quality of tobacco leaves using different treatments

2.3 烟叶烘烤操作

优化设计后加热设备在清灰性能方面有了明显改进,清灰耗时为5~8 min/次,而生产上常规遂道式炉膛烤房清灰耗时约30~45 min/次,单炉膛烤房耗时约30 min/次。此外,试验烤房平均加煤次数为8次/烤,比生产上常规遂道式炉膛烤房多3次,比单炉膛烤房少 22次。因此加热设备经优化设计的试验烤房,加煤频次适中,换热器清灰更为快捷,大大降低烟叶烘烤劳动强度。

表7 不同处理烟叶主要化学成分含量 %Table7 Main chemical components of tobacco leaves using different treatments

3 小 结

与目前生产上使用的常规密集烤房换热器相比,本试验采用铸铁、碳化硅陶瓷等耐氧化腐蚀材料制作烤房换热器,每千克干烟能耗较低,烤房温湿度均衡,烟叶烘烤质量相当。烘烤中加煤次数和加煤劳动强度适中,型煤燃烧稳定持续,能根据烟叶烘烤工艺要求稳定、精准地控制温湿度变化,烤房性能完全满足烘烤工艺和技术要求。另外,铸铁、碳化硅陶瓷等材料具有良好的导热和稳定性,抗腐蚀性也强,用其制作成的密集烤房换热器,具有抗腐蚀、提高能效(铸铁换热器)、安装方便、易维修保养等优点,可有效解决金属材质换热器易腐蚀、使用年限短的问题,起到了降低密集烤房的建设、维护成本的作用,具有较好的推广应用前景。

[1]宫长荣,潘建斌,宋朝鹏.我国烟叶烘烤设备的演变和研究进展[J].烟草科技,2005(11):34-36.

[2]简宇华.烟草烘烤房冷凝换热器的设计与评价[J].节能,2006(3):46-48.

[3]宗树林,侯跃亮,杜传印,等.余热共享密集烤房的开发[J].中国烟草科学,2010,31(4):56-58.

[4]谢已书,邹焱,李国彬,等.密集烤房不同装烟方式的烘烤效果[J].中国烟草科学,2010,31(3):67-69.

[5]江凯,王永,宋朝鹏.烤烟气流平移式密集烤房研究初报[J].中国烟草科学,2010,31(2):67-69,75.

[6]刘添翼,黄一兰,陈献勇,等.密集烤房陶火管散热系统研究[J].中国烟草科学,2007,28(5):23-25.

[7]童旭华,姜林灿,赖碧添,等.密集式烤房导热耐火材料散热器在烘烤上的应用[J].中国烟草科学,2008,29(3):32-34.