新结构高可靠性大功率整流器的设计

2012-05-18海湾电子山东有限公司董志强岳跃忠范永胜侯志刚

海湾电子(山东)有限公司 董志强 岳跃忠 范永胜 侯志刚

1.引言

近几年来,随着科技技术的进步及各种电器&设备功能的提升,大功率的整流器使用越来越广泛,同时,对大功率整流器功能的要求也越来越高,不仅需要大功率整流器能够在不同环境温度下的正常工作,而且要求大功率整流器在温度有突变时,仍然可以正常工作,大功率的整流器向高可靠性、稳定性强等方向发展,大功率整流器的制造技术即成为了制约其发展的瓶颈。如何能够增强整流器抗温度突变的能力、抗高温的能力,成为目前整流器的研究发展方向。

2.抗温度突变的高可靠性大功率整流器的设计

2.1 高可靠性的设计

2.1.1 芯片在产品本体内的分布设计

由于整流器由四颗芯片封装而成,出于散热等各方面的考虑,四颗芯片在产品本体内的分布要均匀,且排列方向一致,这样会有利于散热及产品热量的平均分布。如果分布不均匀,那么整流器的发热就会集中,在集中点就容易出现高温失效。目前市场上常见的整流器,芯片分布大多不均匀,有的即使分布均匀,但是排列方向不一致,导致产品的可靠性大打折扣。

根据我们长期生产整流器总结的数据发现,芯片分布不均匀的整流器,其在客户端失效的几率比芯片分布均匀的整流器平均要大5%。而在芯片排列方向不一致的整流器,失效的产品中,芯片P面朝向产品焊接框架的脚位失效比例(该脚位失效数量占总失效数量的比例)高达75%。根据统计发现,在生产过程中良率低的批次,在客户端失效的概率就高,所以芯片P面朝向产品焊接框架的脚位,在客户端失效的概率就远远大于芯片P面背向产品焊为此,我们设计了一种芯片排列对称,且芯片排列方向一致的大功率整流器,结构如右图1所示,四颗方形芯片于产品中对称排列,且上下错开,确保产品发热分布均匀,另外四颗芯片全部背向产品焊接框架,使产品生产的失效比例减小,提升产品良率,同时也能减少在客户端的失效比例,而客户端的验证即是对产品可靠性的验证,以此结构提升产品可靠性。

2.1.2 芯片焊接点的设计

如图1,图中有四颗芯片分别与框架、跳线焊接。目前大多厂家使用圆形凸点与芯片焊接,且框架上没有任何设计,仅仅是一个焊接的平面,不仅焊接面积大大缩小,而且芯片在焊接时,很容易随着圆形凸点进行旋转,导致芯片的一个角偏出框架或者跳线的保护,在后工序中造成失效,而有的则受到大的应力,在产品测试时无法测出,导致流到客户端失效,无法保证产品的高可靠性。

为此,我们进行了两点改进。

1)之前的圆形凸点改为方形凸点,与芯片保持相同的形状,使跳线可以与芯片的焊接面充分接触焊接,增大焊接面积,减小产品的正向压降,降低产品在使用中的功耗,同时由于焊料通过跳线对芯片的张力作用,使芯片四个边与跳线方形凸点的四个边平行,减小产品芯片的旋转度。

2)在框架上设计与芯片N面相同的导流槽,使焊料在熔融状态时,可以完全存留于芯片下方,确保芯片焊接的可靠度,同时由于导流槽与芯片大小相同,而且也是方形,同样可以在焊接过程中对芯片产生张力,使芯片与导流槽重叠,大幅减小芯片的旋转,确保产品的可靠度。

2.2 抗温度突变的设计

现行的大功率整流器的焊接工艺,多以焊锡膏作为焊料,焊锡膏在高温熔融后,连接框架、芯片、跳线;当产品受到温度突变的外界环境冲击时,产品内部框架、芯片、跳线之间热胀冷缩,由于铜与硅热膨胀系数不同,故框架、芯片、跳线之间会互相作用,对较脆弱的芯片形成应力破坏;焊锡膏中92.5%的成分为铅,由于铅硬度(相对于硅)较小,当上述热胀冷缩发生时,介于框架与芯片之间、芯片与跳线之间的焊锡(主要成分为铅)起到缓冲作用,通过铅自身变形,缓解框架或者跳线作用于芯片的应力,从而保护芯片不受损坏。

传统的焊锡膏成分,在装填过程中,受到工装的挤压,存于框架与芯片之间、芯片与跳线之间的厚度无法保证;在高温焊接过程中,焊锡膏变为熔融的液态焊锡,受到芯片及跳线自身重力的挤压,厚度更是无法保证。

焊锡膏熔融点位283℃,而铝的熔点为660℃,且铝的硬度(相对于硅)也较小,故我们将铝粉掺入焊锡膏中,那么焊锡熔融后,框架与芯片之间、芯片与跳线之间的焊锡厚度将≥铝粉的直径;所以我们要确保焊锡厚度,只要保证铝粉的直径即可。根据试验数据表明,焊锡厚度至少要0.05mm,才能更好地起到缓冲作用,确保芯片不受损坏,故我们将铝粉直径设计为0.05~0.06mm;另外为了防止铝粉过多,铝粉堆积导致焊锡厚度过大,我们将掺入铝粉的数量加以控制,平均保证每个焊锡点有4~5粒铝粉以支撑芯片、跳线,其它成分保持原有焊锡膏不变。

3.抗温度突变的高可靠性大功率整流器的工艺实现

3.1 抗温度突变的高可靠性大功率整流器焊接工艺流程

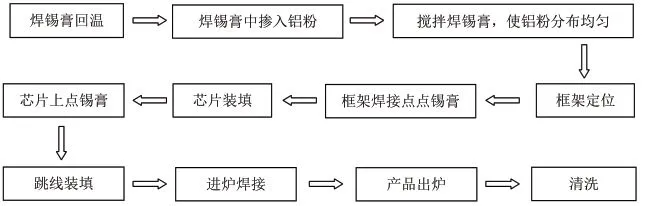

图2为我们设计的抗温度突变的高可靠性大功率整流器焊接工艺流程。选用0.6mm的框架厚度,0.3mm的跳线厚度,焊锡膏的成分为铅:锡:银=92.5%:5%:2.5%(助焊剂含量15%),铝粉直径0.05~0.06mm,铝粉掺入数量为1粒/立方毫米。

3.2 不同设计方案,实验对比数据(如表1所示)

表1 实验对比数据

图1 整流器焊接件

图2 大功率整流器焊接装填流程

4.结果与讨论

(1)由上面的实验数据可以得出:

1)芯片均匀分布的新框架结构、方形凸点,可以提升产品常温良率及可靠性。

2)焊锡膏中掺入铝粉,能够有效的保证焊锡厚度,确保产品在受到温度突变或者恶劣环境时正常工作。

(2)于是,我们得出一种大功率整流器的较优设计为:

1)芯片均匀分布的框架结构(芯片排列方向一致),框架上设计与芯片大小一致的导流槽。

2)跳线“缩脖”设计。

3)跳线凸点设计为方形。

4)焊锡膏中掺入0.05~0.06mm直径的铝粉,铝粉掺入数量为1粒/立方毫米。

5.结束语

随着社会的进步,对于电子器件的可靠性要求会越来越高,但为了降低成本,电子产品中的保护线路又被简化甚至去掉,这样对器件的抗冲击能力又有更高的要求,更加要求器件能够适应各种恶劣的环境。所以,将来对于这种高性能的电子器件的研究会越来越多,而所要求的性能也会越来越高。

[1]Michael Quirk.半导体制造技术[M].电子工业出版社,2009:23-24.

[2]田民波.电子封装工程[M].清华大学出版社,2003,9:51-53.

[3]中国电子学会生产技术学分会丛书编委会.微电子封装技术[M].中国科学技术大学出版社,2003,4:46-49.