硅钢连退机组急停系统测试及改造

2012-05-18中冶南方新余冷轧新材料技术有限公司潘恒韬

中冶南方(新余)冷轧新材料技术有限公司 潘恒韬 刘 涛 沈 平

中冶南方(新余)冷轧新材料技术有限公司是一家以生产中低牌号硅钢为产品的公司。该公司所拥有的连续退火线使用了一套由西门子S7-315F为平台设计的独立急停系统。通过急停系统与主控TDC系统的通讯协调来保证连退机组在事故时能快速停车。但在实际生产应用中,当主控TDC系统出现故障时,因控制失效易造成堆带、断带事故。本次改造对系统进行了有针对性的功能的测试及改造。

1.连退线的自控与急停系统的构成及原理

1.1 连退线机组自动化设备分布

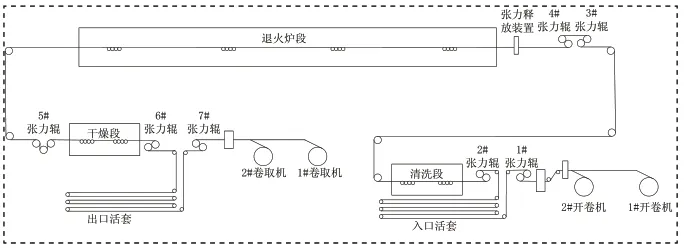

连退线机组分为入口段、入口活套、清洗段、退火炉段、干燥段、出口活套和出口段几部分。通过开卷机、卷取机、入出口活套主卷扬、1-7#张力辊维持生产线的运行和张力稳定。具体分布如图1所示。

1.2 连退线控制系统组成

连退线自控系统由四部分组成:主令控制系统,顺序控制系统,传动控制系统,急停控制系统,HMI人机画面系统。主令控制系统是由西门子TDC控制器构成,负责全线的速度、张力、物料跟踪等功能。顺控系统由西门子S7-400系列PLC构成,负责全线公辅设备以及顺序控制。传动系统由西门子最新的Sinamics S120系列传动系统组成。急停系统由西门子专门用于安全急停系统的S7-315F系列PLC组成。HMI人机界面是由两台工程计算机搭载WINCC平台组成的冗余服务器,连接现场4台客户机完成人机互动。

1.3 急停动作流程

当急停动作被触发时。首先由急停系统获取触发信号,经处理通过profibus-DP网路将其传给主令控制系统TDC。由TDC分配各段动作任务下发至S7-400顺控系统,同时将停车速度斜坡发给传动系统。传动接收到速度后执行停车动作,当停车完成后返回完成信号给主令。主令系统接收到完成信号后转给急停系统,急停系统接收到完成信号,或者延时时间到后切断现场ET站输出信号供电。

2.使用中存在的问题

图1 机组设备分布图

在正常生产中急停系统能够稳定正常的工作。但由于TDC系统的不稳定,时常产生死机故障的情况。在TDC故障的情况下,急停系统由于丢失了中间环节导致控制不稳定,时常出现机组无法正常停车或者虽能停车但堆带断带等情况。给生产、安全、设备造成了重大的影响,严重制约生产的顺行,产品质量失控,产生了巨大损失,为此,要求急需对其进行改造与完善。

3.对现有系统的功能测试

3.1 测试方案

3.1.1 测试条件

全线以80m/min的工艺段速度跑带,带钢为调整材;入出口活套固定保持在40%的套量。涂层机、测厚仪离线,涂层机组接手必须拆除、清洗段所有辊子打开到非工作位置。以上措施以保证测试时人员和设备的安全。

3.1.2 测试目的

检测机组运行时急停系统的动作情况,以及各段连锁动作情况。检测运行时抱闸动作情况以及动作效果。检测在控制系统失灵的情况下急停系统的可靠性和动作步骤。

3.1.3 主控TDC故障情况下急停系统测试

(1)全线处于80m/min跑带状态,入出口活套套量保持在40%;

(2)安排电气人员分别在入出口活套及各张力辊处监控运行状态。

(3)安排操作人员在机组易造成堆带的位置进行监控。

(4)切断TDC电源,通知现场人员进行监控并记录。

(5)切断TDC电源20秒后,全线所有急停按钮拍下,各段人员进行监控并记录。

(6)观测炉辊运行情况。

3.2 测试数据及结论分析

3.2.1 急停系统测试数据

主要测试了开卷取机和7个张力辊在TDC断电后运行情况,急停拍下后运行情况及对应的设备停止时间和抱闸动作情况。根据记录TDC控制器断电后,操作画面颜色有变化,正常信号颜色全部变成灰色,数据不更新。TDC控制器无法给传动系统发出减速速度指令,导致电机只能按自身惯性减速运行并最终停车。TDC断电20秒拍急停按钮后,电机按急停斜波减速停车。TDC断电后无法给抱闸锁紧信号,因此抱闸不动作。由于各段残存张力的影响,设备在停机后仍然会以很低的速度运行,入口段、入口活套、清洗段、退火炉、干燥炉无明显堆带现象,出口活套、卷取机有明显堆带现象。炉辊摆动出现无法停止的状况,以原工艺段速度继续运行,而同时退火炉段张力出现急剧增大的情况。测试时发现退火炉段的张力释放装置在失电后没有缩回,导致停机状态下,张力释放装置失效,无法将张力释放。

3.2.2 测试结果及存在的问题

当TDC控制器正常工作时,急停系统能按要求及时停车,各段张力稳定。当TDC控制器故障时,画面显示异常,机组处于失控状态,各段张力、速度无法协调控制,因此必然出现堆带现象。拍急停按钮后传动设备减速运行直至停止。由于主控系统的失灵导致其挂载的张力释放装置失效,同时炉辊失控,使得退火炉段张力急剧增大,可能造成炉内断带、堆带等情况。

4.急停系统的改造

4.1 自动控制系统改造

本次改造针对测试中出现的退火炉张力急剧增大而张力释放装置失效的情况做出了如下调整。

首先将张力释放装置由TDC主控系统控制转为急停系统控制。通过改造线路,将控制张力释放装置升降的气阀直接连接到急停系统S7-315F的输出点上。同时在急停程序中增加张力释放装置的控制程序块FB261。

将原有的控制信号和急停信号输入到新增的FB261张力释放装置控制块中,并增加了延迟动作时间防止因信号干扰而造成的误动作。

通过将张力释放装置功能转移,使其在TDC系统失效的情况下仍能保证正常工作,及时释放过大的张力,防止退火炉段因张力过大导致断带事故。

4.2 传动系统改造

TDC系统发生死机故障时,传动控制系统S120与TDC的通讯将中断,传动系统将无法接收TDC系统发送的数据,从而造成机组速度失去控制。TDC死机过程中S120系统将发出故障代码F07220,在S120系统中参数P2100和P2101分别是故障代码以及该故障代码的系统反应。因此将P2100[0]设置为7220,将P2101[0]设置为2,即当S120系统产生故障代码7220时系统将自动进入急停状态。该方法能在TDC系统死机时自动急停停车减少事故处理时间。

5.结论

在对急停系统的改造后,重新以相同方式组织测试,原有的堆带情况得到极大缓解,退火炉段张力释放装置能够正常动作,保证张力可控,炉辊无法停止的情况得到解决。自改造两年以来,虽TDC控制系统故障仍有发生,但急停系统很好的保证了机组在异常状况下的稳定可靠停车,未造成堆带和断带事故。节约了故障处理时间,确保了生产的顺行,产品质量的稳定。

本文针对硅钢连退机组急停系统的测试及改造进行了论述。应用结果表明,此次改造思路正确,效果明显,值得同类企业改造时借鉴。

[1]SINAMICS S120/S150 List Manual(LH1),11/2009.

[2]鲍伯祥,陆章杰,王世宁.西门子TDC编程及应用指南[M].北京航空航天大学出版社.