热电偶测温系统中常见故障处理方法

2012-05-18湖南石油化工职业技术学院

湖南石油化工职业技术学院 刘 应

一、热电偶组成

热电偶是工业上最常用的测温元件,它是由两种不同的导体或半导体一端焊接或绞接而成。焊接的一端插入被测介质中感受被测温度,称为热电偶的工作端,又称测量端,热端;另一端与导线相连,称为自由端,又称为参考端,冷端。热电偶基本结构由热电极、绝缘套管、保护套管和接线盒组成。

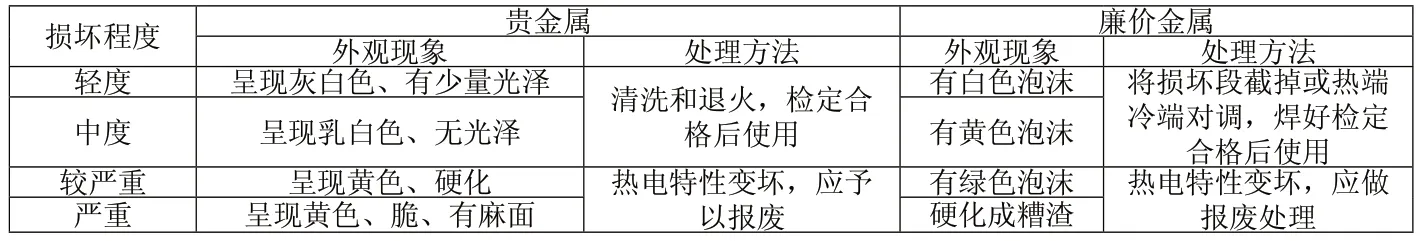

热电偶在长期使用过程中,其热电极会与周围介质作用发生物理或化学变化,或由于机械作用,产生局部应力(指结构部件承受压力和受载后在局部应力增高区域内考察点的总压力),使热电偶的热电特性发生变化,造成误差。因此热电偶经过使用后,应该从外观鉴别其随坏程度,如损坏严重应予以报废,热电偶的损坏程度和鉴别方法如表1。

表1 热电偶的损坏程度和鉴别方法

二、仪表故障分析流程

热电偶测温系统,如果发生故障,分析流程如下:

(1)先观察后动手。当显示仪表失灵时,不要急于动手,可先观察一下仪表示数或者记录曲线的变化趋势。若指针缓缓到达终点,一般是工艺原因造成;若指针突然跑到终点,一般是感温元件或者二次仪表发生故障。在基本确定是仪表故障后,即可开始动手。

(2)先外部后内部。故障究竟是发生在二次仪表的内部还是外部,一般的检查方法是先外部后内部,即先排除仪表接线端子以外的故障,然后再处理仪表内部故障。另外还可以从二次表背部端子处加信号检查或用备用机芯换上试一试。可根据生产现场条件用多种方法迅速区分内部还是外部毛病。

(3)先机械后线路。在生产中发现,一台仪表机械部分故障的可能性比线路(电、气信号传递放大回路)部分多得多,且机械性故障比较直观,也容易发现。所以在确定是仪表内部故障需检查元件时,应先检查机械部分,后查线路部分。机械部分重点查有无断线、松动、接触不良等;线路部分重点查放大器。

(4)先整体后局部。在排除机械故障的可能性后,就要检查整个电、气放大传递放大回路。因线路部分由输入、比较、变换、放大、输出、驱动等多级组成。所以首先要综观整台表的现象,大致估计问题出在哪一部分。如无法估计,则可采用分段检查法,如怀疑某一段不正常,可从大段到小段步步压缩,迅速而准确地判断故障出在哪个环节。故障范围限定在很小的局部,处理起来就十分方便。

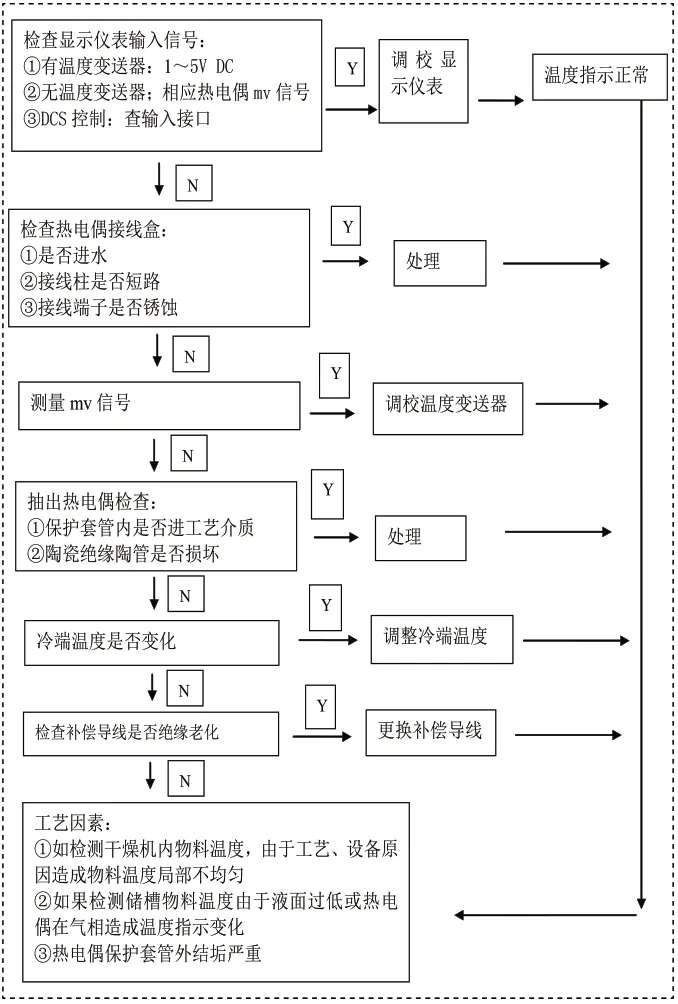

三、热电偶测温系统故障判断思路

热电偶测温系统故障判断思路如图1所示。

图1 热电偶测温系统故障判断思路流程图

四、热电偶测温系统故障现象

热电偶与显示仪表配套构成测温系统来实现温度测量,因此,测温系统出现故障往往通过显示仪表反映出来。如果出现故障现象,需要首先判断故障是产生在热电偶回路方面还是显示仪表方面。补偿导线发生故障的可能性很小,除非人为破坏,在此不做考虑。

将显示仪表与补偿导线连接处拆开,用万用表测量热电偶回路电阻,观察线路电阻是否正常。

若电阻明显不正常,则应检查热电偶及连接导线。

若电阻基本正常,然后用便携式电位差计测量输出电势。若电势输出正常,则故障在显示仪表方面;若输出电势不正常,则故障在热电偶方面。

五、热电偶故障现象及原因和处理方法

热电偶的故障现象主要有以下几种可能情况:

1.热电势比实际数值小

可能原因 处理方法热电极短路 找出短路原因,如果因潮湿所致,则需进行干燥;如果因绝缘子损坏所致,则需要更换绝缘子热电偶的接线柱处积灰 清扫积灰补偿导线线间短路 找出短路点,加强绝缘或更换补偿导线热电偶热电极变质 在长度允许的情况下,剪去变质段,重新焊接,校验合格后方可使用,或更换新热电偶补偿导线与热电偶极性接反 重新接正确补偿导线与热电偶不配套 更换相匹配的补偿导线热电偶安装位置不当或插入深度不符合要求按规定重新安装,热电偶工作端应处于管道流速较大处热电偶的插入深度一般在管道上安装取150~200mm,在设备上安装可取≦400mm。热电偶冷端温度补偿不符合要求 调整冷端补偿器热电偶与显示仪表不匹配 更换热电偶或显示仪表使之相配套

2.热电势比实际数值大

可能原因 处理方法热电偶与显示仪表不匹配 更换热电偶或显示仪表使之相匹配补偿导线与热电偶不匹配 更换补偿导线使之相配套有直流干扰信号进入 排除直流干扰

3.热电势输出不稳定

可能原因 处理方法热电偶接线柱与热电极接触不良 将接线柱螺丝拧紧热电偶测量线路绝缘破损,引起断续短路或接地 找出故障点修复绝缘热电偶安装不牢或者外部震动 紧固热电偶,消除震动或采取减震措施热电极将断未断 修复或更换热电偶外界干扰(交流漏电,电磁场感应等) 查出干扰源,采取屏蔽措施

4.热电势误差过大

可能原因 处理方法热电极变质 更换热电极热电偶安装位置不当 更换安装位置保护管表面积灰 清除积灰

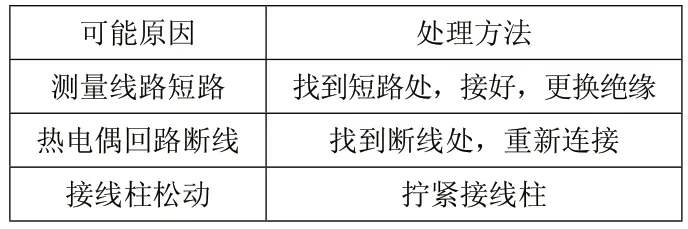

5.无热电势输出

可能原因 处理方法测量线路短路 找到短路处,接好,更换绝缘热电偶回路断线 找到断线处,重新连接接线柱松动 拧紧接线柱

[1]余国华.化工测量仪表技术原理[M].化学工业出版社,2009.

[2]左国庆,明赐东.自动化仪表故障处理实例[M].化学工业出版社,2003.

[3]王永红.过程检测仪表[M].化学工业出版社,1999.