干切削奥氏体不锈钢0Cr18Ni9切削刀具磨损分析

2012-05-17黄华栋徐云飞

黄华栋,徐云飞

(苏州工业职业技术学院 精密制造工程系,江苏 苏州 215104)

随着不锈钢应用范围的逐渐扩大,国内外许多学者对不锈钢的切削加工进行了大量的研究工作.龙震海[1]等对高速铣削马氏体不锈钢时切削力的非线性特征进行了研究,指出高速切削马氏体不锈钢时切削深度和进给量之间的交互作用对切削力有显著影响,并且切削力与切削用量间确实存在非线性特征规律,切削用量对切削力的影响效应随切削用量的变化而变化.Ibrahim[2]使用CVD复合涂层硬质合金刀具分别对奥氏体不锈钢在不同的切削速度下进行车削加工,分别研究了切削速度、刀具材料及工件材料对切削力和工件表面质量的影响.刀具磨损主要决定于刀具材料、工件材料的物理机械性能和切削条件,直接影响加工效率、质量和成本[3].高效切削的关键技术是先进的刀具、良好的机床性能以及合理的工艺参数[4].

由于奥氏体不锈钢0Cr18Ni9切削时导热系数小、粘性大,使得其切削加工性能很低,即使在较低的切削速度、进给量下也容易产生很高的切削温度,并且刀具易磨损、粘刀[5-6].研究奥氏体不锈钢0Cr18Ni9在不同切削时间下的刀具磨损情况,结合切削力实验中的经验,对改进加工工艺,提高刀具的使用性能以减少刀具消耗,提高加工功效具有重要的意义.

1 材料和方法

在磨损实验中,选取了外圆直径Φ40 mm的0Cr18Ni9不锈钢工件作为试样进行干切削,同时选取2个YBC151硬质合金涂层刀片上的4个刀刃分别进行了试车,时间计量精确到1 s.对于车削的刀片,使用KYKY北京中科科仪技术发展有限责任公司生产的KYKY-EM3200扫描电子显微镜,对切削刀具各磨损区域形态进行放大拍照取样,并使用SEM Image图像处理软件对其磨损区域的大小进行标尺测量.

研究硬质合金刀具在同一切削参数和不同的切削时间下,刀具前刀面的磨损及后刀面的擦蚀变化情况.基于切削力测量试验中的经验,选择切削用量的参数为切削速度99 m/min、切削深度0.8 mm、进给量0.16 mm/r.刀具磨损试验切削时间见表1.

表1 刀具磨损试验切削时间

2 结果及分析

2.1 前刀面磨损比较

前刀面磨损的微观形态,分别取放大倍数为50、150、500等倍扫描电镜的SEM图进行比较和分析.通过SEMImage图像处理软件对4个刀刃的前刀面的磨损情况进行测量.

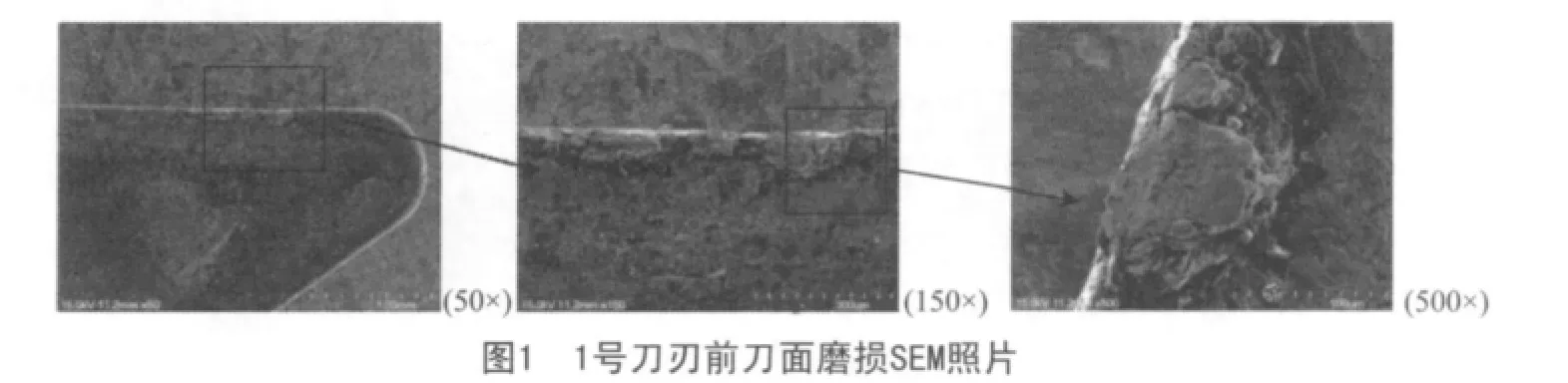

1)1号刀刃前刀面磨损见图1.切削时间为240 s,从前刀面的磨损情况可以看出,磨损刚刚开始,月牙洼有初步的形貌,但是宽度较小,还没有完全的形成,离主切削刃还有一小段距离.从刀尖及主切削刃看,这些部位出现了小块贝壳状的剥落现象,这主要是因为硬质合金的表面涂层(TiCN、TiC)等脆性很大的材料在切屑的挤压作用下,形成的积屑瘤在脱离前刀面的同时引发切削刃附近的拉、压应力的交替变化,从而导致在切削刃附近产生微裂纹,随着切削的继续,裂纹将不断扩展,最终引起剥落.同时可以注意到在主切削刃上已经出现了不锈钢材料的粘结,由于切屑连续通过前刀面,在其上面也出现了不锈钢材料的粘结.同时,由于刀具在车削不锈钢0Cr18Ni9材料时,切屑中的Ti颗粒在刀具表面产生耕犁作用,在前刀面可以看到明显的磨料磨损造成的划痕现象.

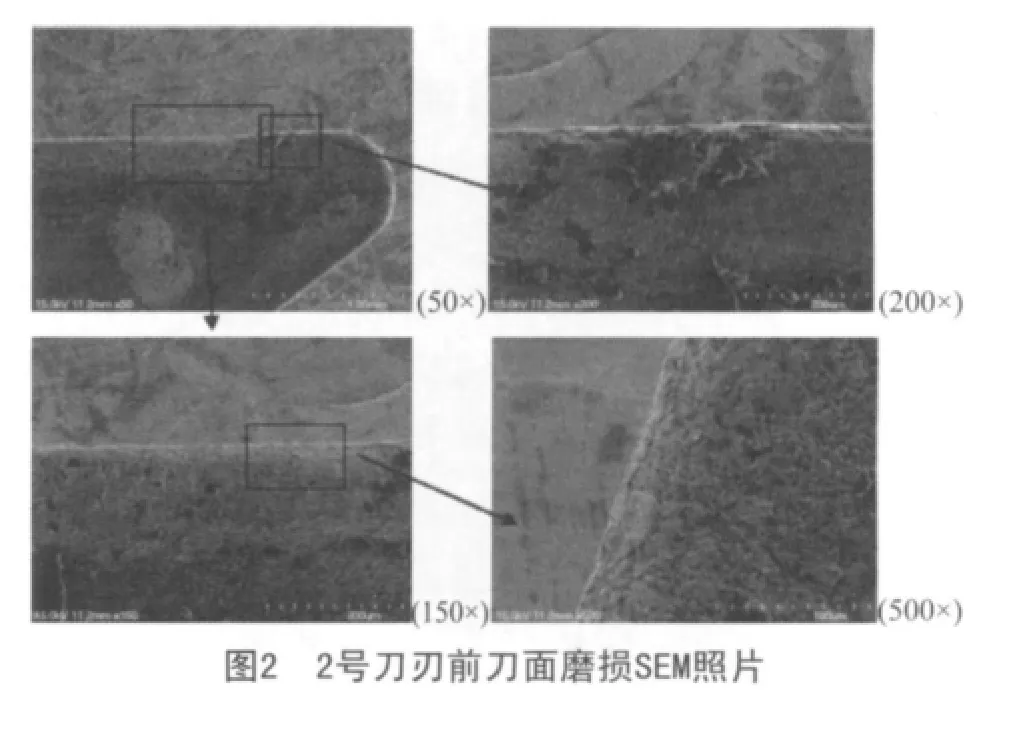

2)2号刀刃前刀面磨损见图2.切削时间为480 s, 从2号刀刃的磨损情况可以看出,随着切削时间的增加,月牙洼长度、宽度逐渐增大,在副切削刃靠近刀尖圆弧处已形成月牙洼磨损.而随着切屑、工件材料和刀具间的不断相对运动,刀具材料中的粘结相Co元素就会被粘结到切屑和工件材料中,被切屑和工件材料带走,从而也就会在刀具的前刀面引起粘结磨损,经放大磨损处发现,与边界磨损面相连处的表层组织容易被剥落或有轻微崩刃现象.并且随着切削的进行,前刀面的积屑瘤逐渐消失,而残留的积屑瘤碎片等硬质点,也会对前刀面造成不同程度的划伤.

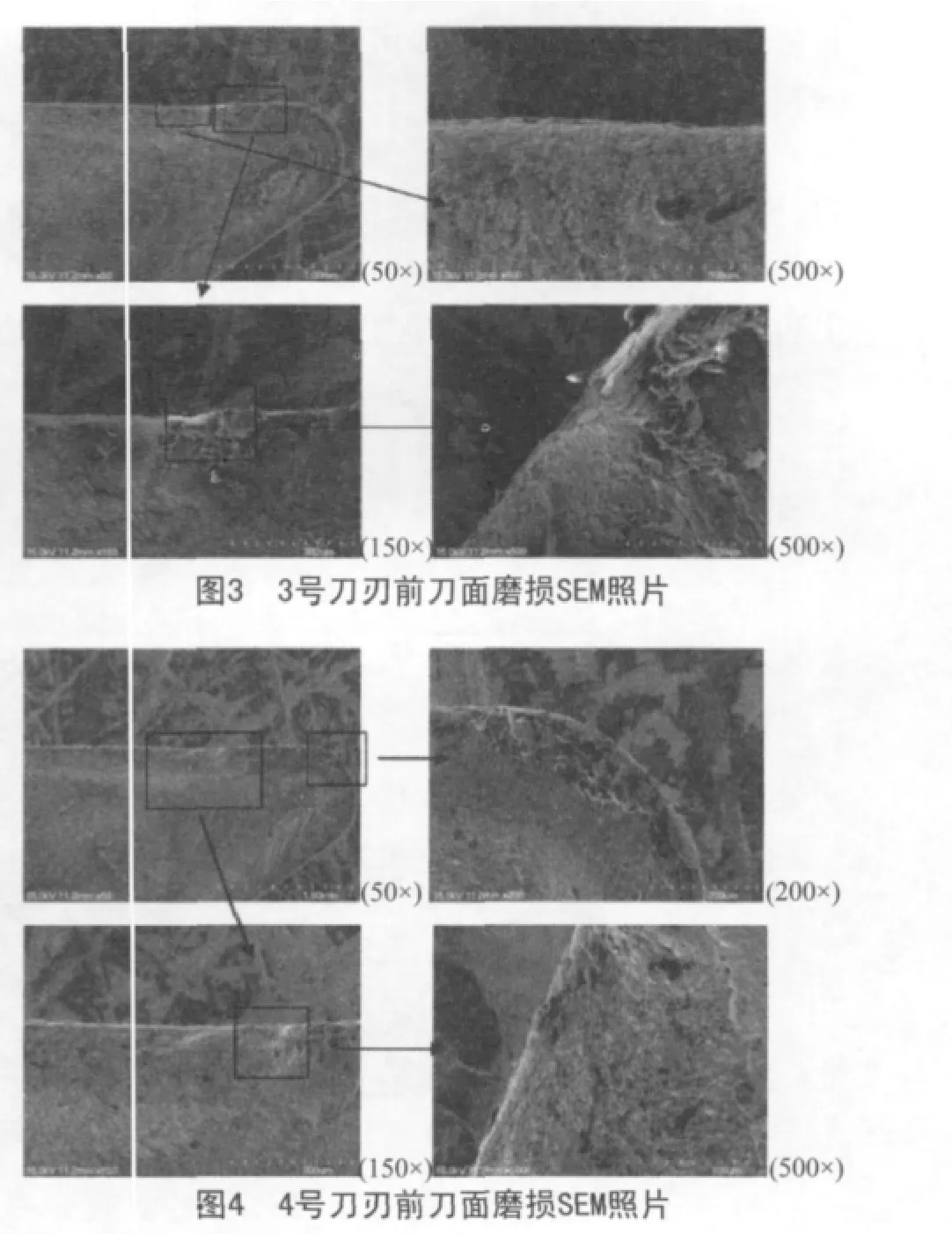

3)3号刀刃前刀面磨损见图3.切削时间为720 s,从3号刀刃的磨损情况看,前刀面的月牙洼磨损宽度增加并不明显,但是长度进一步增加,深度上也有所增加.随着切削时间的增加、温度的上升,粘结磨损进一步增大,硬质合金中的Co迅速地扩散到切屑、工件中去,WC分解为W和C后扩散到不锈钢中,因切屑、工件都在高速运动,刀具表面和它们的表面在接触区保持着扩散元素的浓度梯度,从而有扩散磨损,并使得刀具磨损加剧.

4)4号刀刃前刀面磨损见图4.切削时间为960 s,前刀面月牙洼磨损长度继续增大,工件边缘处的月牙洼磨损宽度最大,已与切削刃相连.在刀尖圆弧处可以明显发现表层组织大片剥落并发生磨损.在主切削刃处,由于受到反复的热应力、摩擦应力和接触应力作用,并伴随着强烈的机械和热冲击,再加上硬质合金硬度高、脆性大,又是粉末烧结材料,组织可能不均匀.加上由于0Cr18Ni9材料中存在较多促使刀具磨损的因素,具有热传导率较低的特点,切削时产生的热量很难扩散,致使刀具温度很高,切削刃受热影响很明显,从而加速刀具的扩散磨损;另外,不锈钢材料中的成分和刀具材料中的某些成分在切削高温条件下会产生反应,出现成分析出、脱落,或生成其他化合物,都增加磨损现象的产生;这些因素积累到一定时间,使主切削刃出现明显的崩刃现象.

通过SEMImage图像处理软件对4个刀刃的前刀面的磨损情况进行了测量,得到结果:1号到4号刀具的月牙洼磨损长度分别为1.555,1.726,1.898,1.968 mm;磨损平均宽度分别为0.209,0.223,0.232,0.247 mm;磨损最大宽度分别为0.372,0.484,0.492,0.517 mm.各刀刃前刀面磨损比较见图5.

从图5可以看出,随着切削时间的增加,前刀面月牙洼磨损长度增大,当增大到一定长度后,增加趋缓;月牙洼磨损平均宽度基本上均匀增大,由于月牙洼的宽度取决于切屑的宽度,所以数值变化很小;月牙洼磨损最大宽度同样呈均匀增大的趋势,最大宽度集中在刀尖圆弧附近及主切削刃靠近工件外表面处.

2.2 后刀面磨损比较

后刀面磨损是由于加工表面和刀具后刀面存在着强烈的摩擦而产生的,在后刀面上毗邻切削刃的地方被磨出的后角为零的小棱面.在切削速度较低、切削厚度较小的情况下,切削塑性材料及加工脆性材料时,主要发生后刀面磨损.

分别对4个刀刃后刀面靠近切削刃处进行放大取样,并作比较分析.

1)1号刀刃后刀面磨损见图6.后刀面在磨损过程中产生一条磨损带,磨损比较轻微,在靠近主切削刃的后刀面处,出现小面积的表面擦蚀,远离切削刃,变为点擦蚀,刀具的表面涂层已经受到磨损而露出基体.在主切削刃上,局部出现微小崩刃,但刃口依然锋利,同时部分刃口上已经开始出现了不锈钢材料的粘结现象.

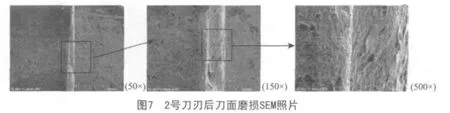

2)2号刀刃后刀面磨损见图7.在靠近主切削刃的后刀面处,同样出现小面积的表面擦蚀,远离切削刃,变为点擦蚀,但与1号刀刃相比,磨损带明显变宽,整个面蚀的面积也在变大.同时在后刀面上出现了少许切屑,说明在切削加工时,后刀面不光是和已加工表面有摩擦,和部分切屑也形成了摩擦.在切削刃上也已经出现明显的后刀面磨损,同时在硬质合金刀具沿刀尖的周围均出现了较严重的粘结现象.

3)3号刀刃后刀面磨损见图8.随着切削时间的增加,后刀面的磨损进一步增加,在后刀面靠近切削刃处,已磨损严重,后刀面的基体已有部分剥落.

4)4号刀刃后刀面磨损见图9.与之前的后刀面磨损情况相比,4号刀刃被擦蚀的面积明显增大,磨损变深.在主切削刃部位出现了明显的崩刃现象.

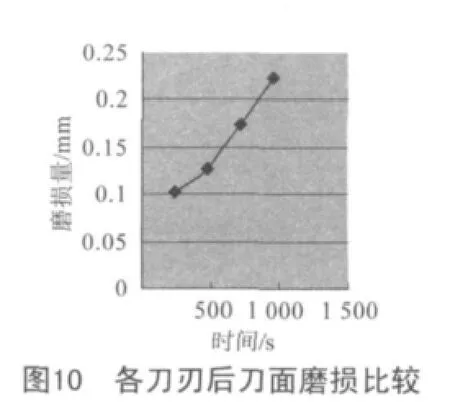

通过SEMImage图像处理软件对4个刀刃的后刀面的磨损量进行了测量,结果分别为0.102,0.127,0.174,0.223 mm.各刀刃后刀面磨损比较见图10.

由于不锈钢的热导率低、塑性变形大,使得粘结磨损主要集中在刀具的刀尖部位,切屑的不断流走使得刀具材料连续不断地被带走,因此在刀尖部位形成了较深的凹陷,在刀尖的下方区域由于粘附层的不断加厚,粘附点断裂转移到切屑一侧,切屑在此区域形成堆积.同时随着时间的增加,后刀面的磨损趋势越来越快.总的来说,后刀面与前刀面相比磨损不大.

3 刀具磨损机理分析

3.1 刀具EDAX图谱分析

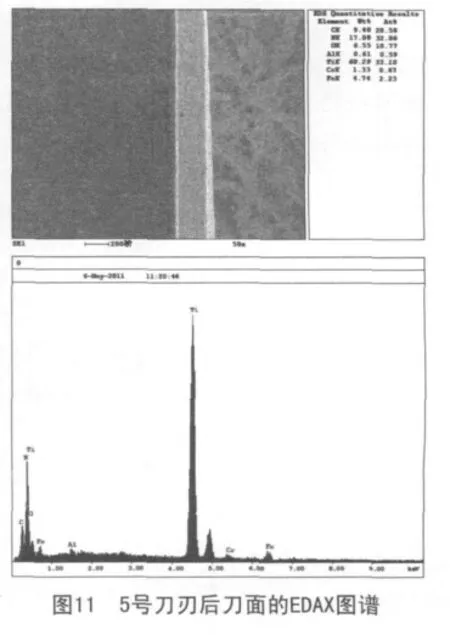

为了进一步分析刀具磨损的原因,本实验对之前刀具磨损实验中使用的各个刀刃的磨损处进行了能谱分析,并对其EDAX图谱进行了分析研究.在进行能谱分析时,为对比研究,除了之前的4个刀刃,另增加了1个没有进行切削的5号新刀刃进行分析.在每个刀刃上的取样范围基本上确定为各刀刃后刀面的同一位置,并进行能谱分析,以便了解不同切削时间下磨损部位的各成分情况.

5号刀刃后刀面的EDAX图谱如图11所示,Ti、N、O原子呈现较高的衍射峰,符合刀具材料涂层的特点,但在未进行切削的5号刀刃的EDAX图谱中出现了少量的Fe和Cr原子,可能是在进行EDAX图谱检测前,该刀片被其他进行过切削的刀片污染,而沾染到的切屑.

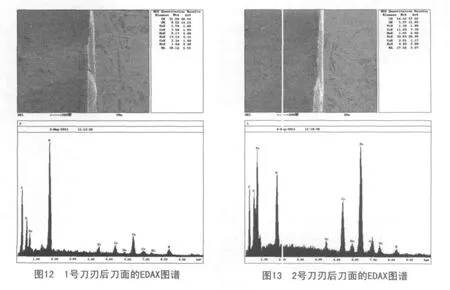

1号刀刃后刀面的EDAX图谱如图12所示.和图11相比,刀具涂层的重要成分N原子已经不再出现,Ti原子的含量也从60.29%下降到1.79%,而W、C原子此时呈现高的衍射峰,分别达到了38.16%和31.20%,同时Co原子的含量也达到了2.34%,这充分说明在经过一段时间的切削,刀具表面和工件表面相互摩擦产生的机械应力会使得刀具表面的涂层产生裂纹,最终丧失涂层与基体材料之间的粘合力,产生涂层的剥离,露出了刀具的基体材料(WC和Co).除此之外,Fe、Cr、Mn、Ni等这些不锈钢0Cr18Ni9材料所含的成分在图谱中也出现了衍射峰,说明在切削工件时,材料与工件的相互摩擦,已经产生了粘结磨损,使得少量的不锈钢材料被粘在刀具的表面.值得注意的是图12中O原子的含量比图11中有所上升,说明在切削过程中,由于切削产生的高温,使得Fe原子和空气中的氧气发生了化学反应,生成了氧化铁产物,同样粘结在刀具的表面.

2号刀刃后刀面的EDAX图谱如图13所示.Fe、Cr、Ni、Mn等原子的含量与图12各原子的含量相比已大幅上升,C、W等刀具基体原子的含量已有明显下降,而Co原子的含量则略有下降,说明随着切削时间的增加,刀具与工件之间的原子粘结和扩散由表及里,逐步扩散.粘结磨损中粘结现象的出现,其内在原因主要是由于刀具材料中的Co元素和工件材料中的Fe、Ni元素同属于铁族元素,彼此间的化学亲和性很强,而随着工件材料和刀具间的不断相对运动,刀具材料中的粘结剂Co元素就会被粘结到工件材料中,被工件材料带走,从而也就会在刀具的后刀面引起粘结磨损,而Co元素的减少会加剧刀具的磨损.

3号刀刃后刀面的EDAX图谱如图14所示.随着切削时间的增加,磨损进一步增加,3号刀刃上EDAX图谱选取的检测区域有部分已经剥离,此时C、Fe、W等原子均呈现较高的衍射峰,但C、W原子含量与图13相比有所上升,而Fe、Ni、Cr等原子含量则有所下降.说明随着磨损的增加,刀具表面和材料表面会因粘结受拉和受剪而相互剥离,露出新的基体.

4号刀刃后刀面的EDAX图谱如图15所示.此时呈现较高的衍射峰的元素与图14比较类似,只是各元素含量上略有变化,说明在这段切削时间内,由于不断磨损露出的新的基体边缘较为锋利,事实上在该区域形成了微小的切削刃;同时在切削过程中形成了积屑瘤也粘结在这微小的切削刃上,造成不锈钢材料的各元素比图14略高.

3.2 刀具磨损机理分析

0Cr18Ni9不锈钢的导热性差及加工硬化严重,使切削区的温度很高,在涂层刀具与工件之间容易产生粘结磨损.刀具材料与工件材料相互粘结时的温度对粘结剧烈程度影响很大.

由于工件材料和工件表面持续接触摩擦,在刀具表面上施加持续的机械应力,这种应力会在涂层上逐渐形成微小的裂纹.微小裂纹的扩展会逐渐导致更大裂纹的形成,以及随之而来的涂层与基体材料粘合力的丧失,最终造成涂层的剥落,使刀尖严重磨损.

在实际刀具切削0Cr18Ni9不锈钢材料时,由于刀具材料中的Co元素和工件材料中的Fe、Ni元素同属于铁族元素,故彼此间的化学亲和性很强,容易相互粘结;同时在车削过程中刀具切入工件时产生的切削热及温度梯度引起的压应力,使刀具和工件材料在高温高压下也容易发生粘结,造成了粘结磨损.

而随着工件材料和刀具间的不断相对运动,刀具和工件摩擦面的化学元素会互相扩散到对方中去,使两者的化学成分发生变化,从而削弱刀具的材料性能,加速刀具的磨损,产生扩散磨损.如刀具材料中的粘结剂Co元素就会被粘结到切屑和工件材料中,被切屑和工件材料带走,从而使刀具基体的性能下降.同时在切削时,在一定的温度下,刀具材料中的一些元素与周围某些介质起化学反应,生成不同的氧化膜和粘附膜,有的起一定的保护作用,可防止进一步氧化,有的形成较软的化合物,使刀具材料中的硬质相颗粒容易被粘走,降低了刀具的材料性能,使得刀具磨损增大.

所以,实验所用的YBC151硬质合金涂层刀具切削0Cr18Ni9不锈钢材料时,刀具磨损的主要原因是机械应力和冲击、粘结磨损、扩散磨损及一定的氧化磨损.

4 结论

通过YBC151硬质合金涂层刀具对0Cr18Ni9不锈钢进行干切削试验,研究了不同时间下刀具前后刀面的磨损情况,并对后刀面进行能谱分析,得出以下结论:

1)涂层硬质合金刀具的磨损形态主要表现为前刀面磨损、后刀面磨损、微崩刃和涂层剥落等现象.

2)0Cr18Ni9不锈钢的切削过程中,涂层硬质合金刀具的后刀面的磨损比较轻微;而在涂层硬质合金刀具的沿刀尖周围均出现了较严重的粘结现象,在硬质合金刀具前刀面的刀—屑接触区域也都出现了较明显的划痕现象;此外,当车削速度较低时,受积屑瘤的影响,在刀具的前刀面还出现了贝壳状的剥落现象.

3)在切削0Cr18Ni9不锈钢材料时,刀具磨损的主要原因是机械应力和冲击、粘结磨损、扩散磨损及一定的氧化磨损,而积屑瘤的生长和脱落也给刀具的磨损造成了一定的影响.

[1]龙震海,王西彬,王好臣. 难加工材料高速切削过程中切削力的非线性特征规律析因研究[J]. 机械工程学报,2006(1):30-34.

[2]IBRAHIM O H,IBRAHIM S I,TAREK A F K.Effect of aging on the toughness of austenitic and duplex stainless steel weldments[J]. Journal of Materials Science & Technology,2010(9):810-816.

[3]周泽华. 金属切削原理[M]. 上海:上海科学技术出版社,1999:85-172.

[4]吴新平. 车轮钢的车削机理及工艺研究[D]. 上海:上海交通大学,2007.

[5]张幼桢. 金属切削原理及刀具[M]. 北京:国防工业出版社,1990:98-187.

[6]李!,张弘!,贾乾忠,等. 影响涂层硬质合金刀具切削性能微观因素研究[J]. 大连理工大学学报,2011(2):194-199.