涡轮转子H形叶片叶尖间隙测量

2012-05-07陈洪敏郭光辉

陈洪敏,韩 伟,熊 兵,郭光辉

(中国燃气涡轮研究院,四川 江油 621703)

1 引言

燃气轮机叶尖间隙对其性能有很大影响,间隙过大会使叶尖泄漏增大,降低燃气轮机性能;而间隙过小将引发叶尖与机匣碰磨,影响燃气轮机安全。如何设计、控制最佳叶尖间隙,对提高燃气轮机性能、保障其安全非常重要[1]。合理设计间隙或主动控制间隙的关键在于了解叶尖间隙的实际变化情况,掌握其变化规律,验证理论计算与设计的合理性,这对燃气轮机研制过程中的优化设计和试验安全具有重要的工程价值。因此,需要对叶尖间隙进行实时监测,为改进设计、找出最佳叶尖间隙提供依据。传统的叶尖间隙测量方法有放电探针法、涡电流法、X射线测量法、超声波测量法、微波测量法、电容法、光学法等[1~5]。

现代燃气轮机中采用H形凹腔冷却涡轮叶片,一个叶片将形成两个间隙值,增加了叶尖间隙测量的难度。本文利用从ROTADATA公司引进的电容型叶尖间隙测量系统(CAPLONG),通过自编算法,成功分离了H形叶片的叶盆间隙和叶背间隙,可同时测量、记录和显示叶盆与叶背间隙,并将其应用于工程实际中。

2 叶尖间隙测量设备

测量系统为中国燃气涡轮研究院引进的电容型叶尖间隙测量系统,属于调频式,其基本原理是基于探头端面与转子叶尖所形成的电容变化进行间隙测量[6]。两电极之间间隙变化将引起电容变化,进而引起振荡频率(即载波频率)变化,利用这一变化信号对原载波信号进行调制,输出调频信号,再通过解调调频信号,将频率变化转换为电压变化,最后测量该电压即可实现叶尖间隙的间接测量。

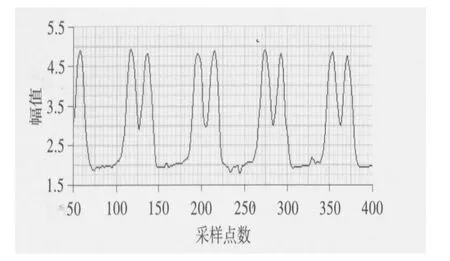

使用时,发现该系统不能正确测量H形叶片的叶尖间隙值。H形叶片具有单叶片双间隙的特点,叶背和叶盆通过探针时各自都会产生一个波峰(图1)。

通过分析H形叶片叶尖间隙原始信号的特征,设计新算法将叶盆间隙值和叶背间隙值从原始信号中分离,并通过校准,分别获得叶盆间隙拟合系数和叶背间隙拟合系数,最终实现了H形叶片的叶尖间隙测量。同时,还利用叶盆间隙和叶背间隙的差值变化监测叶片的弯曲程度,结合多个探针的间隙变化数据计算转子的轮盘轴心轨迹,这些新功能极大地增加了叶尖间隙测量系统的应用价值。

本叶尖间隙测量系统的主要技术指标:测量范围为0.05~2.50 mm,适用环境温度最高为1100℃,典型精度为±0.025 mm(0~1.50 mm 范围)、±0.05 mm(1.50~2.50 mm范围)。

3 叶尖间隙测量方案

本次试验的单级涡轮试验件共73个转子叶片,文中所有间隙值均以相对量δ′=(间隙值δ/叶高h)×100%表示。采用同轴光电传感器实现对同一叶片锁相测量,四支探针均布在单级高压涡轮机匣上进行叶尖间隙测量,如图2所示。探针安装结构简图如图3所示。

为实现叶尖间隙的精确测量,试验前使用三坐标检验装置对探针回缩值进行了测量,装配时测量了初始间隙值(平均值),结果如表1所示。

4 测量结果分析

表1 各探针位置的初始间隙值Table 1 Initial tip clearance

试验在中国燃气涡轮研究院涡轮综合试验器上进行,开展了相对间隙1.0%、1.4%和3.4%三种不同设计间隙(通过改变机匣涂层厚度实现)的试验。三次试验的进口压力、进口总温(常温进气)和膨胀比均相同。数据处理结果中的叶背间隙、叶盆间隙分别指叶片叶背侧和叶盆侧壁面测得的叶尖间隙,并分别以S、P表示。文中下标max、min、mean,分别表示一个转动周期中间隙的最大值、最小值和平均值。Smean-Pmean可反映叶片的弯曲过程。

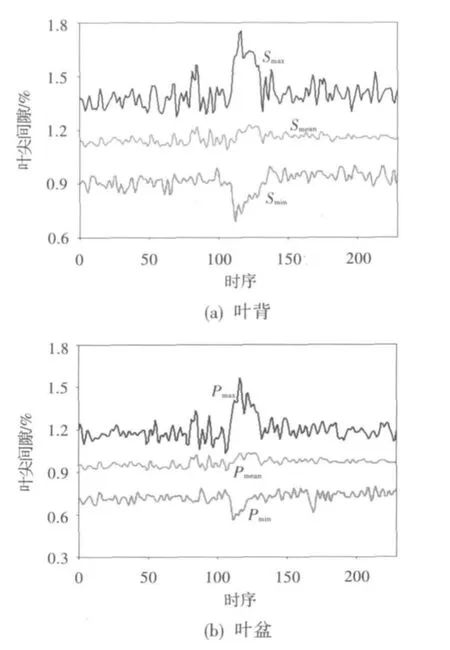

4.1 试验过程叶尖间隙变化

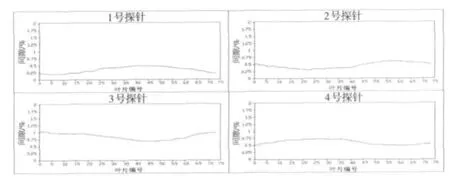

图4为设计间隙1.4%下,整个试验过程中四支探针叶尖间隙值等相位平均处理后的时间历程。从图中可看出,各间隙变化随转速N变化的趋势一致,转速升高过程中,间隙成下降趋势;转速下降过程中,间隙成上升趋势;转速稳定后,由于机匣与转子的热稳定不一致,间隙仍有缓慢变化;试验结束进入停车状态,转速逐渐降低为零时,间隙又恢复到初始状态。从Smean-Pmean曲线可看出,起动和停车过程,叶片具有明显的弯曲过程。起动时由于转速较低,叶片受离心力较小而气动力较大,在气动力作用下发生弯曲。对于涡轮叶片,弯曲方向是从叶盆向叶背弯曲,所以叶背侧相比叶盆侧更加远离机匣,Smean-Pmean增大。当转速上升到一定时,离心力增大,离心力与叶片内应力之和与气动力接近,叶片不再继续弯曲。随着转速的进一步上升,离心力增大,但同时气动力也在增大,两者增大量抵消,所以叶片弯曲变化较小。降速时,气动力消失,叶片主要在弯曲应力作用下恢复到初始位置,弯曲程度减小,Smean-Pmean减小。

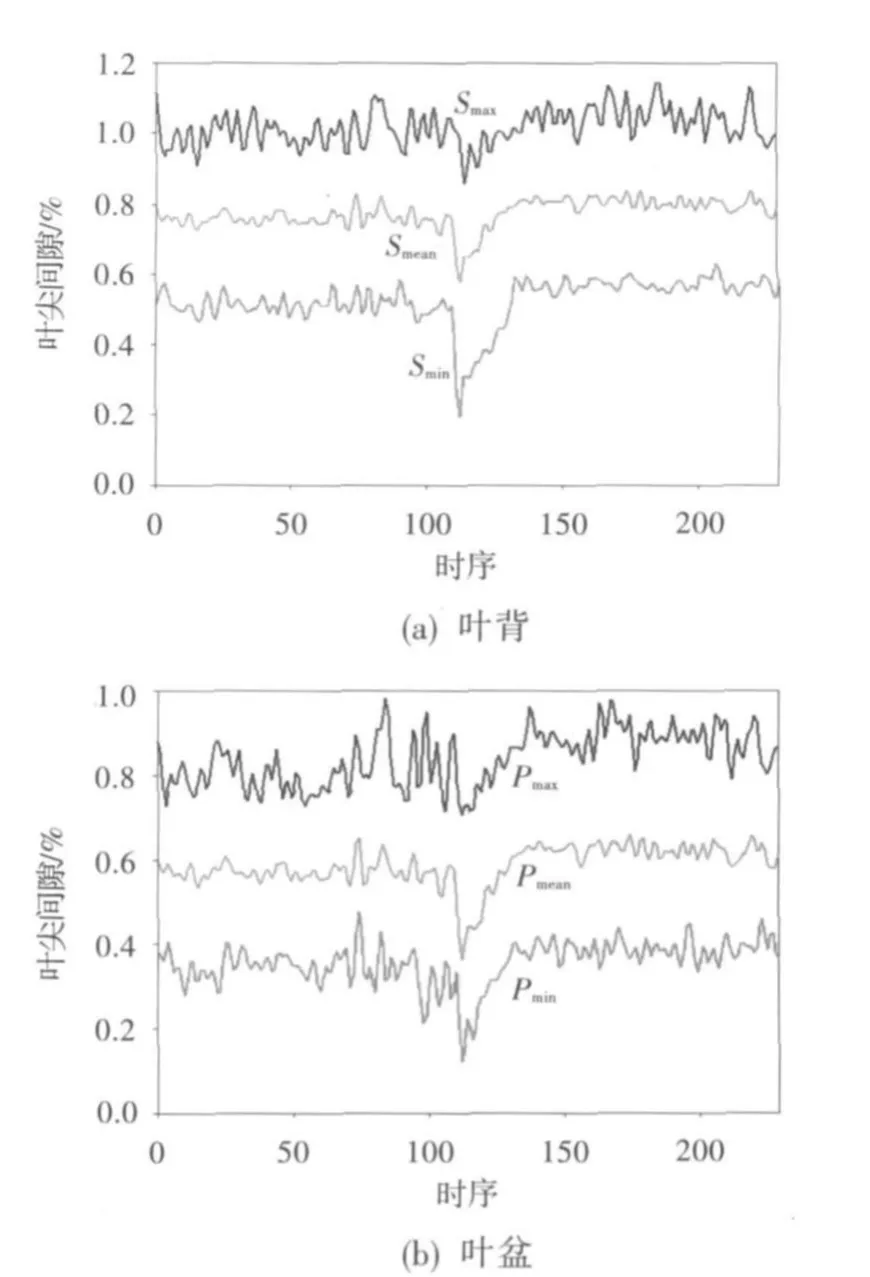

4.2 试验异常时间隙变化

从图4中还看出,两竖线标记之间的间隙大幅跳动,试验出现异常,即设计间隙1.4%的试验过程中,在折合转速0.90左右时,叶尖间隙出现异常,间隙最小值减小幅度较大,平均值也在减小,而最大值变化不明显,可能是轮盘轴心动态移动所致。从图5中可看出,四支探针所测叶尖间隙同时出现有规律的正弦波动。由于各探针相互间的安装角度相差90°,所以各探针测得的间隙变化也可观察到90°的相位差。由于该系统监测到了试验异常时的间隙变化,并及时报警,通过采取降速措施,退出了异常状态,避免了重大事故发生,起到了安全监测作用。

图5 涡轮工作异常时叶尖间隙变化Fig.5 Tip clearance graph when the turbine is in abnormal state

图6 1号探针间隙变化过程Fig.6 Changes of tip clearance measured by probe 1

图7 2号探针间隙变化过程Fig.7 Changes of tip clearance measured by probe 2

图6~图9是四支探针测量得到的叶背、叶盆间隙。从图中可看出,间隙开始异常时,2号探针的平均间隙稍增大,3号探针的平均间隙稍减小,1号和4号探针的平均间隙急剧减小,说明轮盘轴心偏向左边位置(以图1为参考);所有探针的最小间隙均急剧减小,说明转子自转的同时,其轮盘轴心也在绕转动中心转动;试验异常时1号探针的最小间隙为0.2%,有发生碰磨的危险。此后开始降速,所有间隙慢慢变大,并在折合转速0.86左右退出异常状态。

4.3 试验异常时的轴心轨迹

由于叶尖间隙测量相当于叶片径向位移测量,假设不考虑机匣、叶片和轮盘的加工误差,机匣内壁横截面为圆形,所有叶片叶尖的周向连线为圆形,且工作过程中机匣均匀膨胀及叶片均匀伸长(即所有叶片叶尖的周向连线仍为圆形),则通过间隙数据,可分析出轮盘轴心轨迹的运动状态。

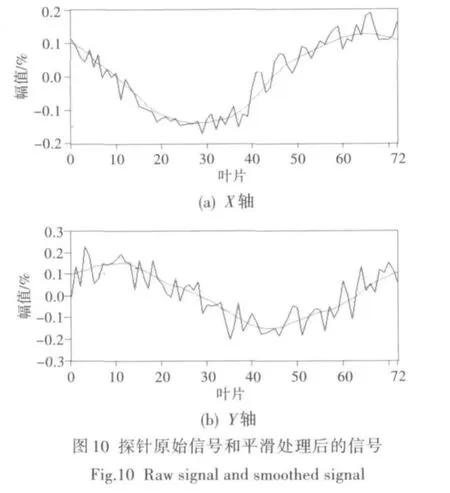

以1号探针为X轴、2号探针为Y轴合成轴心轨迹。试验异常时该轮盘轴心轨迹见图10、图11。从图中可看出,该运动为同步正进动,相对于正常状态,主要表现在轨迹幅值明显增大,即转子弯曲或偏心加大。

4.4 性能点间隙随转速的变化

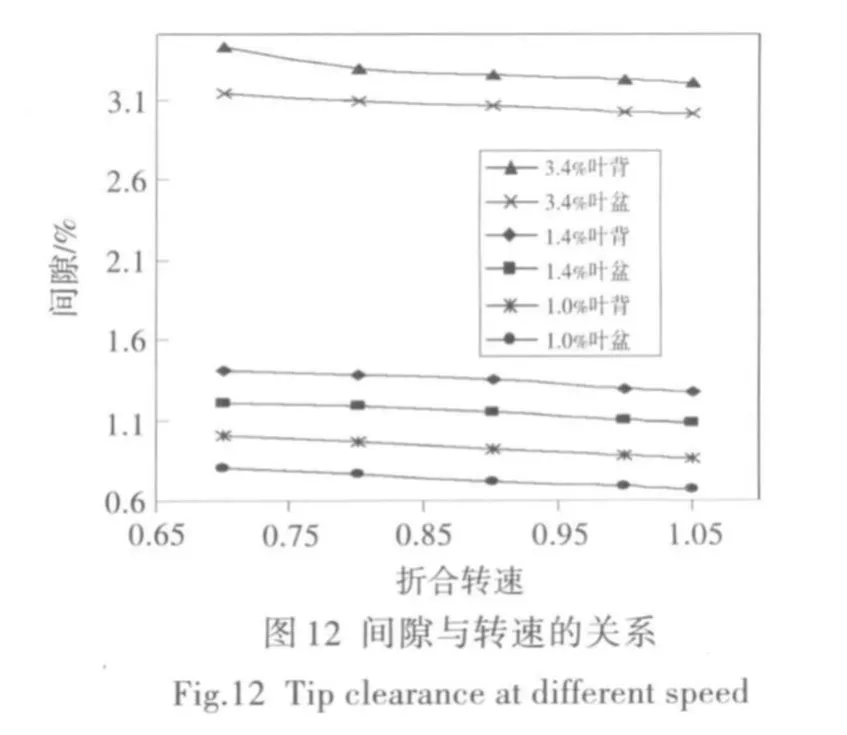

从图12中可明显看到,相同设计间隙下,叶尖间隙随着折合转速的增大呈减小趋势。由于外环机匣壁温变化不大,机匣膨胀量较小,说明转子叶片在离心力作用下伸长是导致间隙减小的主要原因。

从图13可看到,机匣壁温与设计间隙大小关系紧密。设计间隙3.4%时,壁温最高,说明此时叶尖与机匣间的流动损失最大。设计间隙1.4%比1.0%的壁温低,说明设计间隙1.4%时叶尖与机匣间的流动损失最小,且折合转速0.80以后壁温与转速呈正比关系。

图14说明间隙越小效率越高,设计间隙3.4%与1.0%的效率差异较大,在折合转速0.80时效率差为2.1%,充分说明间隙设计对效率、性能的重要影响。在大多数转速下,设计间隙1.0%的效率比1.4%的高,最高效率差值达0.5%;在折合转速0.90时,设计间隙1.0%与1.4%的效率相同。结合图13可以说明,间隙流动损失只是影响涡轮级效率的因素之一,虽然设计间隙1.4%时间隙内流动损失最小,但其间隙泄漏流量仍比设计间隙1.0%时的大,做功的有效流量稍小,综合起来,设计间隙1.0%时的级效率略高。

5 结论

(1)涡轮进口常温气体性能试验中,叶尖间隙随着转速的增大呈减小趋势,且H形叶片的叶背和叶盆间隙变化趋势一致。

(2)起动和停车过程中叶片弯曲变化较大,但达到一定转速后叶片弯曲程度趋于稳定。

(3)叶尖间隙测试系统实时、准确地捕获了试验件试验异常状态,并及时报警,避免了事故的发生;通过分析数据,绘制轴心轨迹,确定异常现象为同步正进动。

(4)本研究中,单级涡轮转子在间隙1.4%左右时,间隙内流动的损失最小。

[1]冯 池,毕思明.基于激光三角测量法的叶尖间隙测量研究[J].汽轮机技术,2011,53(4):267—270.

[2]马玉真,王新华.差动式光纤传感器在叶尖间隙测量中的应用[J].济南大学学报(自然科学版),2006,20(1):67—69.

[3]贾智伟,姜 涛,李应红.基于调频电容式技术的运动间隙的测量[J].计量技术,2002,(12):27—29.

[4]刘丽华,孙正鼐,刘玉智,等.用于汽轮机动静间隙测量的光纤传感系统设计[J].光电子,2003,14(3):277—280.

[5]张 娜,黄春峰.航空发动机叶尖间隙测量技术[J].航空制造技术,2010,(13):41—45.

[6]张 剑.叶尖间隙对涡轮性能影响的计算与试验研究[J].燃气涡轮试验与研究,2012,25(2):33—36.