机车驱动装置的系统分析*

2012-05-04马呈祥张志和杨俊杰

马呈祥,张志和,杨俊杰,刘 辉

(中国北车集团 大同电力机车有限责任公司,山西大同037038)

驱动装置是机车转向架的关键部件之一,它是将电机输出转矩传递给轮对的装置,其主要部件包括齿轮箱、齿轮、轴承及轴系(车轴和电机转子轴)等,其核心设计技术有齿轮的设计、轴承的选型及寿命计算、以及系统变形带来的影响分析等。经典的设计分析方法是基于系统刚性条件下的单零件强度校核,而在实际运行工况下,车轴、电机转子轴及齿轮箱体都会发生变形,这些变形对齿轮疲劳强度、轴承寿命等的影响程度,经典的设计分析方法不能较准确地进行系统性的分析。单零件分析结果经常存在安全裕度过剩或欠缺的问题,难以兼顾到驱动装置系统的经济性和可靠性,驱动装置系统设计及计算分析成为当前机车驱动装置设计技术的重要环节。

1 驱动装置分析的边界条件

以HXD2型大功率交流传动货运电力机车驱动装置为系统分析研究对象,以机车平均运行速度80km/h、驱动系统轴承300万km(约37 600h)、齿轮500万km(约62 500h)的设计预期寿命为分析目标,在考虑车轴、电机转子轴及齿轮箱体等弹性变形的基础上,进行系统性分析。利用Romax软件建立驱动装置系统分析模型,在分析模型中引入有限元箱体模型,并将线路实测数据导入系统模型,形成包含多个工况的载荷谱。在载荷谱循环工况下,分析齿轮的疲劳寿命、疲劳强度、设计修形、齿面载荷及应力分布、抗胶合性能以及轴承的使用寿命、载荷分布等。

2 驱动装置分析的载荷条件

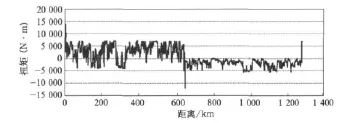

以某机车在大秦线一个往返行程的线路实测数据为输入载荷,如图1,以此利用Romax软件生成的包含多个工况的载荷谱为载荷条件,在载荷谱循环工况下进行系统分析。多工况载荷谱通常含有几十个到上百个载荷工况,为了便于分析及载荷谱的等效性,必须对包含不同工况数目的载荷谱进行收敛性分析。通过对比包含不同工况数目的载荷谱下相应轴承和齿轮的计算结果,得到在包含100个工况的载荷谱下,其结果已基本达到收敛。因此,将生成包含100个工况的载荷谱作为本案例分析的等效载荷谱(以下简称工作谱)。

图1 往返行程牵引电机扭矩输出曲线

3 驱动装置分析的建模说明

驱动装置系统各零部件均按实际工程尺寸、装配关系及其性能参数进行建模和参数设置。如车轴、电机转子轴、齿轮等所用材料的性能;齿轮的齿面硬度、修形、粗糙度等信息;系统的润滑类型及润滑剂参数;轴承的类型、尺寸、性能参数及轴承的装配预紧力等均按实际设计进行详细定义。传动系统的Romax模型,如图2。齿轮箱体有限元网格模型导入Romax时进行约束,即在齿轮箱体轴承支撑处的配合表面采用刚性单元与轴承连接,使轴承所承受的载荷能够传递到齿轮箱体上,从而建立基于箱体、轴系等变形的驱动装置系统分析模型。图3为引入有限元齿轮箱体的系统分析模型。

图2 传动系统的Romax模型

图3 引入有限元箱体的系统分析模型

4 分析结果

4.1 齿轮

由于系统分析采用线路实测数据,故使用系数KA取1.0,动载荷系数KV由ISO 6336-2006B方法确定,安全系数设定为:SFmin=1.6,SHmin=1.3,齿向载荷分布系数根据各具体工况下轴系的变形量,由Romax软件自动修正。这样计算安全系数只要大于1,即可达到较高可靠度要求。

4.1.1 疲劳寿命及强度

在工作谱循环工况下,主、从动齿轮的疲劳寿命均大于62 500h;主、从动齿轮的接触损伤率分别为1.5%、0.5%;接触安全系数分别为1.34和1.51;主、从动齿轮的弯曲安全系数分别为1.96和1.84,详见表1。在最恶劣工况下,主、从动齿轮的应力及安全系数如表2所示。结果表明HXD2机车驱动系统轴承、齿轮能够满足设计预期寿命,且在预期寿命内系统趋于安全、可靠。

表1 在工作载荷谱循环工况下齿轮的安全系数

表2 最恶劣工况下齿轮的应力及安全系数

4.1.2 胶合承载能力

齿轮箱油温设定为60℃,在高速工况时,齿轮啮合积分温度为148.31℃,胶合温度为342.94℃,安全系数为2.31。达到GB/T 6413-2003标准推荐的高可靠度安全系数2~2.5的范围,可见主、从动齿轮的胶合承载 能力是满足要求的。详见表3。

表3 胶合承载能力计算

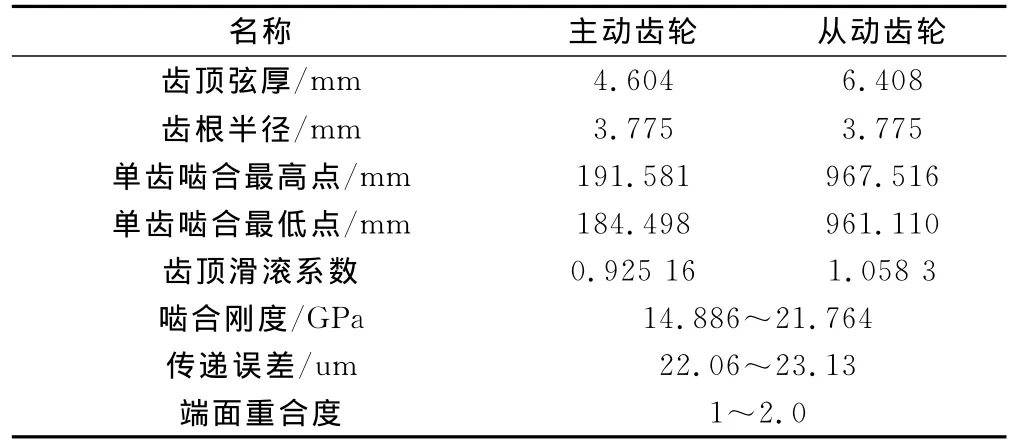

4.1.3 啮合特性

齿轮副啮合特性指标一般有传递误差、啮合刚度、重合度、齿顶滑滚系数等,其分析结果如表4。由于滑动系数的大小影响齿面磨损和胶合破坏,为此应尽量减小滑动系数值<1.5。本啮合齿顶滑滚系数较小,且数值接近,因此啮合时相对磨损较小,齿面啮合状况较好,抗胶合能力较优。依据ISO标准,端面重合度应在1~2.5之间,因此,本传动结构端面重合度符合标准要求。

表4 齿轮副啮合质量指标

4.1.4 应力分析

查看各工况下主、从动齿轮齿面次表层剪切应力最大为419.95MPa,剪切应力深度最大为577μm,均小于材料的剪切应力及渗碳层深度。图4列举了在最恶劣工况下从动齿轮齿面次表层剪切应力及深度分布图。

4.1.5 修形分析

查看各工况下齿轮的应力分布情况,结果显示主、从动齿轮齿面上的应力沿齿廓方向分布状况良好,沿齿宽方向上的应力分布均匀,表明在实际啮合区域内的应力分布均匀,修形合理。图5为相对恶劣工况下从动齿轮齿面载荷及接触应力分布图。

4.1.6 静强度分析

在短路扭矩作用下,主、从动齿轮的接触安全系数分别为1.04和1.05,弯曲安全系数分别为1.97和1.66,均大于1,表明静强度满足要求。

图4 (a)从动齿轮齿面次表层剪切应力分布和(b)从动齿轮齿面次表层剪切应力深度分布

图5 (a)从动齿轮单位长度接触应力分布和(b)从动齿轮接触应力分布

4.2 轴承

查看各工况下轴承的计算结果,所有轴承的L10寿命均大于300万km(约37 600h)。其中轴承1的寿命相对最短,因此,选取轴承1的计算结果进行分析。按ISO 281-1990标准,轴承1的计算寿命为88 956h,损伤率为42.3%,而以修正的ISO 281标准计算的寿命为51 378h,损伤率达到73.2%。这种差异的原因是利用修正的ISO 281计算寿命时考虑变形引起轴承的接触错位影响,较真实地反映了轴承中滚子的实际承载状态,而ISO 281标准是假设轴承为理想状态,不考虑变形引起的错位因素影响。

以其中最恶劣工况为例,查看影响轴承错位信息,发现轴承内外圈的错位量主要来自轴系变形,且轴承1所在传动端轴系的变形量明显大于轴承2所在非传动端的变形量。分析轴系的变形量,如图6所示,可以看到最大变形位置出现在电机转子轴上主动齿轮安装位置附近,最大变形量约为197.61μm,这与影响轴承1的接触错位信息分析结果一致。

同时,由图7亦可看出,轴承1外圈上的接触应力分布略偏中心,而轴承2的应力分布沿轴承宽度方向相对均匀,由此表明系统变形对轴承的工作状态有很大影响。

图6 系统轴系变形

图7 (a)轴承1内圈上的接触应力分布,(b)轴承2内圈上的接触应力分布,(c)轴承1外圈上的接触应力分布和(d)轴承2外圈上的接触应力分布

5 结论

(1)驱动装置系统分析案例表明HXD2机车驱动系统轴承、齿轮满足设计预期寿命,且在预期寿命内系统趋于安全、可靠。

(2)系统分析是基于系统变形的基础上,引入了比较接近机车实际运行工况的等效载荷谱,从而使分析结果相对准确。因此,相对经典分析而言,可以选取较小的安全系数。

(3)系统分析案例表明,系统变形对齿轮及轴承的寿命影响明显。因此,在设计时应以结构刚度和修形兼顾,以提高系统寿命及可靠性。

(4)系统分析可以查看具体某工况下齿面载荷及应力分布,可以直观地进行齿轮的设计修形及优化。

[1] 田涌涛,李从心,佟 维,等.考虑传动轴变形影响的齿轮载荷分布[J].上海交通大学学报,2001,(10):1 526-1 530.

[2] 唐进元,刘继凯,雷敦财.基于Romax与Kisssoft软件的齿形优化设计与分析[J].机械传动,2011,(2):1-3.

[3] Dr Yongle Song.Integrated software for wind turbine gearbox design &development analysis[C].European Wind Energy Conference 2006-Athens.

[4] ISO 281:1990,Roller Bearings-Dynamic load ratings and rating life[S].

[5] ISO 6336-1:2006,Calculation of load capacity of spur and helical gears-Part 1:Basic principles,introduction and general influence factors[S].