寻找FOXBOT

2012-04-29许十文

许十文

我很羡慕ABC的新闻记者,一个叫比尔·威尔的家伙。今年2月,他公开进入了富士康的iPad制造车间进行采访。对于中国记者来说,多年以来,这些车间都是拒绝被探视的。

在富士康,苹果公司的代工厂里,iPad怎样组装在一起?比尔·威尔在视频里给出了答案的一小部分:组装一部iPad,需要5天时间,以及经过325个中国工人的手。

看着视频,我不可抑制地想到了一个问题——这些由肌肉、骨骼、血管和神经组成,在人类漫长历史中进化而成的双手,最终都会被工业机械手所代替吗?

2011年,富士康的掌舵人郭台铭宣布将投入“百万机器人”到生产线上,从此,富士康的名字开始与“机器人”紧密联系。

过去,媒体们习惯于描写富士康的工人,从劳工权利和个人自由的角度去抨击富士康。现在,这个被认为是现世最大的泰勒主义企业,这个把工人生产动作拆解、研究到尽头的“代工帝国”,这个盘根于制造业最繁盛土地的制造业巨无霸,真的要推进这场以机器代替人的巨大变革吗?

机器人,还是欧美国家“把制造业夺回本土”的希望。2006年,《福布斯》提出“买个机器人救美国”,今年,《纽约时报》又用尖锐的调查和措辞,抨击苹果公司把电子产品的制造外包给富士康,外包给中国。

我必须看看富士康的机器人,看它们究竟长成什么样子。这个寻找的过程注定曲折。到发稿日为止,对于我——《二十一世纪商业评论》记者的采访要求,富士康一直没有官方正面回应。

为了寻找富士康的机器人,我走访了超过20位相关人士,包括富士康过去或现在的工程师、车间管理者、工人、自动化设备提供商,甚至富士康的竞争对手。

在寻找的路上,我的发现也越来越多——机器人代替工人的改变,不仅仅发生在富士康。即使是被认为难以自动化改造的电子制造生产线,这些钢铁之躯出现的几率也会越来越大。

这种潮流,未必不会蔓延到“中国制造”的每一个工厂、每一条生产线、每一个工序、每一个工位上。

机器人前传

苹果的标准,以及独特的保密文化,往往决定了富士康引入什么样的机器人。

作为一个文科生,我尝试联系一些工业机器人专家,但一开始就遭遇了挫折。我在办公室漫无目的地打电话,急迫地想了解富士康的机器人是什么样子的,却听不懂工程师们满口的技术用语。

几天以后,我决定还是用回文科生的方法——先让他们讲历史课。在很多记者看来,富士康一直是以“人海战术”来制造3C产品的。然而,这个拥有上百万工人的制造企业,就完全没有使用工业机器人的历史吗?

当我拿出“那些年……”作为电话询问的开头时,立刻引来了积极的回应。

我出发到深圳和昆山,富士康建厂历史最悠久的两个地方。几位曾经,或正在富士康任职的工程师,对我展开了遥远的回忆。

工业机器人在富士康的存在,最早可以追溯到21世纪初。从2000年开始,来自ABB,瑞典自动化品牌的机器人,就已经为富士康做工件打磨的工作。

想象一下这样的画面:工业机械手把笔记本电脑的机壳“拿”在空中,连续围绕着磨具旋转,而且不惧四下飞溅的粉尘。

ABB机器人还在富士康工厂里从事喷涂的工作,这又是一道打磨产品华丽外表的工序。不过,按照一些媒体的报道,在太原等地的富士康工厂,这些“让人脏兮兮的工作”至今还在依靠人力进行。

工程师们的讲述勾出了我的回忆。在珠三角的一些工厂,我见识过这些ABB的机器人。它们是大小不一的六轴机械手。工程师们说,它们还运作在富士康的车间,做着各种抓取、移动、放置工件的工作。

ABB的机器人总是涂抹着鲜艳的橙色。这些发展了几十年的国际品牌机器人太容易辨认了。一家叫作日本安川的机器人企业,还给它的蓝色机器人取了个动漫一样的名字——“MotoMan”。

近几年,一些看上去更小巧的水平多关节型四轴机器人,也开始活跃在富士康的车间。这些主要由日本制造,洁白、轻盈的家伙,尤其擅长在印刷电路板(PCB板),或者手机外壳上迅速移动、逐点作业。

在了解这些橙色、白色、蓝色的机器人的出处以后,当我继续追问,它们在富士康以后具体用在哪个工厂,乃至哪一个工位上时,却得不到准确的回答——一方面,这涉及到知情工程师们的身份秘密;另一方面,这是连机器人供货商都未必掌握的信息。

“到底它们到哪里去了?”我从昆山,一路问到上海。

“只有苹果和富士康知道。”终于,在上海,一个品牌机器人代理商这样回答我。

这位商人向我做出了解释:这是为了使苹果产品的制造工艺绝对保密。他也说出了另一个事实:苹果公司在影响,甚至左右着富士康在工业机器人上的投入。

“如果代工厂不能自己设计出一套设备,去实现苹果等客户的要求,苹果就会指定它认可的、匹配的品牌机器人,甚至整个生产系统进入富士康的车间。”

iPhone的设计足以消灭一些工人的岗位。譬如iPhone5手机后盖的制造,要通过精细到头发丝那样的激光工艺,把微小的零件焊接到后盖上——这可以让技术工人操纵激光焊接机来完成,或者,干脆让机器人操作激光焊接机。

莱恩精机公司是这种“苹果标准”的“受益者”。在深圳,它曾连续多年为富士康供应过精密整平机械手。这种设备能冲压出高精度的工件,包括手机侧面的小按钮,或者深藏于iPhone里的小弹簧。

“富士康很大,生产能力很强,但并非无所不能。”莱恩精机副总经理崔丽君说,“苹果的标准,往往决定了富士康引入特定品牌的机器人。譬如,某些微细螺丝的规格,被要求精确到百分之一毫米。”

看起来,我已经找到了一个富士康必须自行研发机器人的理由:为了满足苹果等代工客户的需要,富士康需要引入工业机器人,投资成本每年将以千万元起计。

这也是“富士康牌”机器人能否真正统治3C产品生产线的关键。对富士康利好的是,在中国,也唯有富士康那么大的“试验场”,能提供那么多的工序、流水线和车间,在生产中开发机器人了。

绿色兵团

它还贴上了富有富士康特色的繁体字警告语:“非专职人员严禁操作!违反者除名处理!”

没错,是时候把寻找目标指向“富士康牌”机器人了。这也是郭台铭所说的,未来“百万机器人”的主力军。

结束在上海的走访以后,我回到了深圳。在南山高新科技园的一个咖啡厅里,我得到了两份关于富士康机器人的型号资料——原来,富士康自行研发、生产的工业机器人,跟那些国外品牌机器人一样,也有一个清脆的名号——“FOXBOT”。

这个单词的意味再清晰不过了。它是“Fox”和“Robot”的合体。前者是富士康(Foxconn)的英文前缀,后者,是我在小学英语课上最早学到的单词之一。

我还找到了一些早期制作的宣传片,富士康在宣传片里描绘了这些FOXBOT的形象。这家“代工之王”,对工业机器人事业充满了憧憬:画面上,伴随着有力的音乐,圆规和图纸上诞生了绿色的FOXBOT,它们旋转、飞舞在蓝天,然后出现在各种车间里,快速地运行,字幕上打出了创业色彩的口号:

“中国开发,全球应用。”

“FOXBOT,开辟工业机器人生产全新格局。”

“机器人产业进入富士康芯时代!”

资料显示,2007年1月15日,富士康的AR(Automation Robotics,自动化机器人)事业处在深圳正式成立,专职研发工业机器人。在运作的第一年,这个隶属于鸿超准事业群的单位,就制造出A-05、A-16和S-05三种机器人系列的雏形。

AR事业处的研发,曾经可以用“热情高涨”来形容——这些机器人的外形、技术指标和功能性,直指富士康生产线上各种品牌的工业机器人。到2009年,三个系列的FOXBOT已经迅速发展出A、B、C、P、S、F等6个系列,接近15种具体的工业机器人。

从2010年开始,来自全国各地富士康的技术干部,还会分批到访深圳,接受以富士康副总经理、AR机器人项目负责人、麻省理工博士戴家鹏主持的机器人技术训导。也是在2010年,绿色的FOXBOT开始在山西晋城批量制造,正式成为富士康的一员。

现在,一些技工学校已经建立起“机器人人才培训基地”。富士康把绿色的FOXBOT送到课堂上,供它们未来的操作者学习。在山西晋城,当地的职业技术学院甚至设置了模仿富士康车间的课室。在课堂上,学生们尝试着“教导”这些绿色的FOXBOT,做出各种动作。

我在一个车间——我不能说出这个车间的具体地点,以免给知情者带来不必要的麻烦——见到过绿色FOXBOT中的一员:除了资产编号,它还贴上了富有富士康特色的繁体字警告语:“非专职人员严禁操作!违反者除名处理!”

根据知情者们的描述,我知道,在更多地方可以寻找到富士康的机器人:

在深圳观澜的富士康iPhone5生产线上,FOXBOT运作在成行结队的数控机床之间。

在昆山的富士康工厂,FOXBOT对iPad后盖做打磨的工作,但喷漆和点胶等工位,仍需其它品牌工业机器人的帮助。

在郑州,曾经被质疑工作环境恶劣的富士康金属加工厂,经历工人骚动等事件以后,FOXBOT正被加紧推进到生产线上。

在越南北江,富士康工厂也在内部宣布,即将引入FOXBOT。

……

生产经理们对我说,工业机器人向生产线的推进,更容易发生在新型号的iPhone、iPad推向市场之前。因为,生产新产品需要组织一条新生产线,这能给FOXBOT带来更多的参加生产的机会。

人机切换

机器对人类的优势,是那种永不休止、永无怨言地从事同一动作的“优势”。

在得到了那么多证据以后,“富士康牌”机器人的真实存在,对我来说已经不再是疑问了。在奔波了两三周以后,我的电脑里已经塞进了多部富士康人提供的视频。我经常在出差的途中“欣赏”它们。

在这些视频里,FOXBOT们与生产设备相互配合,做出各种生产动作,看上去无所不能。从外形上看,它们跟那些已成名的国际主流机器人相差无几。

然而,当我回到龙华工业园看到熙熙攘攘的工人时,我立刻意识到,这些绿色的家伙,将会和人类形成新的关系。

在深圳一家生产自动化的鼠标企业,雷柏科技有限公司的车间,我近距离观察过类似的六轴机器人。它们与工人传递工件,同时还做装配工。这些机器人除了长度、负载、速度优势外,还有动作重复精度的指标——这显示了机器对人类的优势,那种永不休止、永无怨言地从事同一动作的“优势”。

“毕业的时候,如果我不会操作、维修这机器人,那我会不会失业?”在深圳龙华,陈金华(音),一个因为教学活动而见识过FOXBOT的技校学生,在富士康园区外问我,“以前,大家都说做富士康的工人很枯燥,以后还会这样吗?”

陈金华对富士康的印象,并不是凭空而来的。富士康对工人的培训,被广泛形容为一种“使工人的全部身心被迫以生产为中心运转”的过程。社会媒体已经发掘了大量例子,譬如,要求面试者张开五指接受检查,或者通过体罚来训练工人在电路板上迅速而准确地插嵌零件。

类似“每天准确重复一个动作数千次”的工作要求,被认为是富士康极致利用密集劳动力的证据。但是,近年招工难,以及新一代工人自我意识的提升,让工业机器人在富士康的流水线上得到了机会。

“过去,富士康总是不遗余力地研究工人手掌的关节,研究一个动作怎样才能做得更快,”昆山一位富士康生产线上的科长对我抱怨,“现在,工人是越来越难培训了。以前是连骂带罚,现在至少还要加个哄。”

我在深圳走访过几家电子厂。对于车间主任们来说,那些被精密切割的、原先由普工完成的、重复而简单的动作,现在可以轻而易举地让机械手单独,或者“打包(多个动作合成)”完成了。

“单是取和放的动作,就能产生大量以机器人代替工人的空间。”雷柏的生产总监邓邱伟形容。他正在尝试以大量ABB机器人组织全新的光电鼠标生产线——原来装配一个鼠标要经过9个工人,现在是两个机器人加3个工人。

即使是最普通的搬运工位,只要成本能划得来,立刻可以换成机器人。大规模转换的例子已经出现。2010年,在昆山富士康的一个成型车间,搬运、剪料、钻铣、雕刻等工序全部被绿色的FOXBOT替代了,这个温度高达38摄氏度的车间还能在黑暗中运作,因为,机器人不需要光线。

这种“天翻地覆”的改变引起了工人们的感慨。“以前我在的时候,一个机器前站三到六个人加工,”林杰(音),该车间的前富士康工人对我说,“几年前我们就在那里受苦啊。我们累死了,它(富士康)就搞无人自动化了。”

无论是富士康的内部人士,还是其它工厂里致力于自动化的生产经理,都向我预言了今后工厂内工人生态的走向:操作工减少,技术工增多,整体结构(工程师-技工-普工)从金字塔形向梯形转变。

这种转变是逐点、逐段发生的。至少,我接触过的,大部分正在富士康工作的工人,对机器人的态度并不那么消极。在深圳、昆山,工人们跟我说“目前工作还很好找”;而在太原、郑州和成都等富士康的新工业区,工人们还在接受严苛的生产训练——就像各种调查曾描述的那样。

装配线上的竞争

“让制造业重返西方的机会窗口,是在中国人用机器人之前。”

随着采访的进行,我几乎要给这次调查下结论了。在办公室,我畅想着将来iPad生产,会变成汽车工厂里的情形:一列列机器人移动在自动化生产线上,把各种部件拼焊在一起。一个工人的影子都没有。

然而,比尔·威尔在视频里描述的那句话,一直在我的大脑里盘旋。

“制造iPad的流水线真的可以全自动化吗?”我拿着自己的iPad,回想起寻找富士康机器人的初衷,“一部iPad经过352双人手的情景,真的会消失吗?”

我从没有向访问过的人士问起过这个问题。我又重新拨通了知情人们的电话,却听到了一片否定:NO!

原来,在重金属气息没有那么浓重的环节,工业机器人仍不能大展拳脚。

上述那位昆山的科长以一篇报道作为例证。8月,《东方早报》记者在“卧底”郑州富士康时,发现生产线是全手工的:工人们反复从流水带上取下iPhone5的后机壳,迅速贴上胶纸,然后放回流水线上;负责往机壳上按USB胶塞的也是一个又一个工人,“困得不行了,便猛地捶头”。

“工人们依靠的不单单是手和眼,还有手指的触觉。触觉能准确地判断胶纸是否贴牢,或者帮助工人们做出轻捏USB胶塞,然后按到机壳上的动作。这一类工作,如果用机械手那种固定强硬的力度来做,会造成大量工件的损伤。”这位科长说。

这个解释也解答了一类问题:为什么电子制造业到目前仍然在依赖中国工人。或者说,为什么富士康至今仍要在各地全力招工,以应付iPad mini,以及iPhone5爆发性的生产需求。

即使是那些从事机器人开发的业内人士也承认,至少在珠三角和长三角的电子厂,他们很少能见到成功让工业机器人替代包括梳理走线、装嵌电子组件、特定螺丝的穿扣、吸取RT布等人手装配的例子。

“机器人不是万能的。(在电子制造业里)不要说富士康的生产线,国外完全没有人的电子工厂也不多。”深圳众为兴机器人事业负责人常海生说。

不过,即使是手工盛行的装配部门,也有被机器人逐步蚕食的空间。譬如那些来自日本的SCARA机器人,它们有的已运作在富士康的装配生产线上。这些机器人的品牌,大多随“日本制造”而强大,有的起源于1980年代的精工表生产线。

iPhone的设计,使那些拥有精度、柔顺性乃至人工智能的机器人,找到了电子制造自动化发展的空间。譬如,iPhone5里面已出现了只有1.5毫米大小的螺母,肉眼和人手无法处理向其打进螺丝的工作。

约自2009年开始,一些携带摄像头,能在手机上进行类似攻锁螺丝动作的机器人,也在富士康的工厂里使用了。这使得iPhone和iPad等的装配自动化程度进一步提高。

几乎所有我访问过的机器人业界人士,或者生产车间的组织者,都对这类更精细的机器人表现出强烈的兴趣。在上海工博会工业机器人专展里,我也看到,在这类小巧的、平台式机器人的展区周围,人头涌动,观者如潮。

“机器人在一些基本任务上表现得十分出色,但是在更加精细的配装工作方面,我们人类则更具优势。”ABB的高级首席科学家 George Zhang 认为,富士康将会逐步使用机器人代替人类工人完成配装工作——“但是至少也要等到iPhone 6之后才会出现。”

也有人完全不同意机器人可以在电子制造业大展拳脚的说法。台湾研华股份董事长刘克振向我的同事表达了截然不同的观点。他认为富士康在工业世界里是一个特例。“唯有它超规模的产能,才能容纳研发和使用大批机器人的空间。对于订单小、变化多的制造企业来说,机器人没有意义。”

现在,西方媒体正期待着依靠精密装配技术的优势,把以电子产品生产线为代表的制造业,从中国拉回本土。10月,《纽约时报》以荷兰飞利浦的欧洲工厂与富士康做对比,描述了前者以128个机械臂细致装配电动剃须刀的自动化功绩,赞美着“机器人把牙签大小的转轴插入微孔中”的精细场面。

这篇文章的标题叫作“用机器取代人的革命”。飞利浦首席执行官万豪敦(Frans van Houten)在文章中说:“我看到中国人也将使用机器人。让制造业重返西方的机会窗口,是在中国人用机器人之前。”

为中国制造

“无工伤,不抱怨,勤快的中国机器人!”现在可以在各种行业杂志看到类似的广告语。

11月中旬,我准备再次出发,到深圳参加高交会去寻找FOXBOT。每一年,富士康都是高交会的大明星。然而,这一次,我还没收拾好行李,便有参展商打电话告诉我,富士康的展位在高交会“消失”了。

这又是关于富士康的大新闻。媒体们纷纷揣测着富士康总部是否将撤出深圳,我也四处打听,富士康的机器人研发是否会有地理位置的变更,答案却不得而知。

在技术上,富士康从不公开示弱。郭台铭罕有地描述富士康工业机器人研发状态的言辞之一,就是向媒体表示:“机器人制造基础在于硬件、关键零组件、软件、系统集成以及远端遥控,而这五项技术现在富士康都有。”

无论如何,机器人已经是电子制造业界的热门话题了。在上海工博会的入口,国际机器人品牌的广告占据了最醒目的位置。在苏州和深圳,一些民营企业也已制造出小巧的工业机器人,以图进入富士康为首的,电子厂的装配线。

国产工业机器人的价格要比欧美日,以及中国台湾的至少便宜三成以上,这些企业还会直接向客户打出类似“无工伤,不抱怨,勤快的中国机器人”的口号。然而国产工业机器人有着口碑上的苦恼,因为制造企业们最关心工业机器人的精度和稳定性,乃至智能化等技术指标,推销员们必须努力向工厂阐明“性价比的重要性”。

即便如此,国内厂商制造的工业机器人,也开始进入富士康的车间。对于国产机器人出现在富士康生产线上的前景,常海生并不一味乐观:“目前我们最难逾越的障碍,就是机器人里面的关键传动零部件,仍然被日本垄断。”

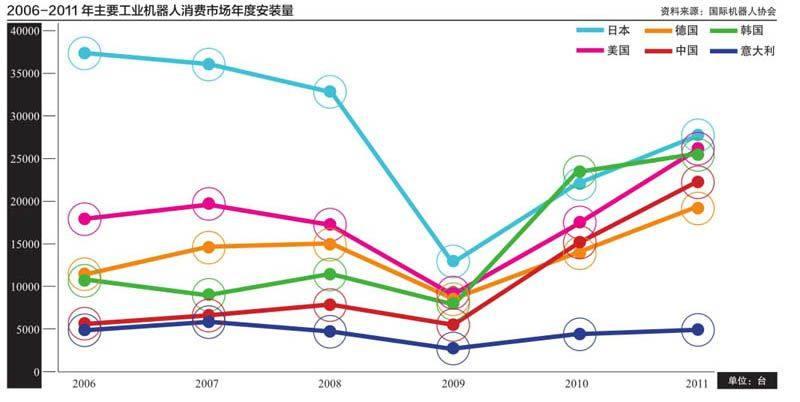

2011年,中国的工业机器人总销售量达22577台,实现了50.7%的年增长。在中国台湾,当地政府正在全力支持鸿海(富士康的母公司)进行电子工业加工技术的研究,譬如“把零部件嵌入主板”的工艺自动化。一直以来,这工艺都依靠人手来完成。

对于富士康,以及那些在中国大陆扎根已久台资制造企业来说,工业机器人或者自动化生产设备是它们提升制造能力和开发新市场的机会。在一个正式的采访场合,台达机电事业部总经理张训海向我描绘了这个计划。

“开始先在内部使用,使这些自动化设备和工业机器人能解决台达自己的生产自动化问题;然后,在条件成熟的时候,台达会看中国的工资水平如何走向,再在市场上投入相应的工业机器人和自动化产品。”

相应的,在机器人制造领域,我获得了一种未经证实的说法:“在富士康,工业机器人代替一个普工的成本标准是11.6万元。”这大约是3个普工一年的工资额。

类似的价格评估方式,已经在珠三角和长三角流行起来了。我请那些对富士康工厂有所了解的知情人,为我这次寻找行动,也为富士康算了一笔账:iPhone5的生产线要完全自主自动化的话,至少还需要数百亿元的投资规模。

好吧。郭台铭的宏伟计划,还有好远的路要走。

工业机器人档案

当亨利·福特说“我雇的明明是两只手怎么却来了一个人”时,他怎么也没有想到,工业世界正被他的“怨念”改变——工业机器人诞生了。1954年,美国人乔治·德沃尔(George Devol)发表了《通用重复性机器人》专利论文,第一次提出了“工业机器人”的概念。基于这项专利,德沃尔与后来被称为“机器人之父”的发明家约瑟夫·英格伯格(Joseph Engelberger)于1956年合作创立了世界上第一个机器人公司Unimation。三年后,Unimation制造出了世界上第一台工业机器人。

根据IOS的定义,工业机器人是指能够实现自动化控制、可重复编程的多功能机械手,并具有三个或三个以上可自由编程的运动轴。虽说名叫“机器人”,但工业机器人可以说将人的肢体组合极简化,简单到只剩下了一只“手”——正应了福特的预言。工业机器人一般由主构架(手臂)、手腕、驱动系统、测量系统、控制器及传感器等组成。目前使用最广泛的工业机器人为六轴,可以最大限度地实现空间上的扩展(三个轴就能覆盖三维空间内所有点)。具体来看,机器人手臂和手腕分别有3个运动轴,由手臂决定机器人作业空间运动范围,手腕则是机器人工具(如焊枪、喷嘴、机加工刀具、夹爪)与手臂的连接机构。

经过近60年的发展,工业机器人技术日趋成熟,已经成为一种标准设备而得到工业界的广泛应用。国际上的工业机器人公司主要分为日系和欧系,日系中主要有安川、OTC、松下、FANUC、不二越、川崎等,欧系中主要有德国的KUKA、CLOOS,瑞典的ABB,意大利的COMAU及奥地利的IGM公司。(文/邱月烨)